某海上油田混输海管腐蚀原因分析

周鹏,郭俊杰,吕强,赵凯,江南

(中海石油(中国)有限公司天津分公司,天津 300000)

0 引言

海洋油气生产过程中,海底管道作为海上油田物流输送的重要设备,它的安全运行关系着油田的生产发展,同时也是加强海洋生态文明建设,实现人与海洋和谐共生必然要求。海底管道多为油、气、水多相输送,常含有 CO2、H2S、盐 (氯化物)、砂子和蜡等介质[1],在流动状态下容易产生各种类型的腐蚀,如:电化学腐蚀、细菌腐蚀等,导致海底管道壁厚减薄、局部腐蚀穿孔或者腐蚀失效,直接影响着海底管道的安全运行[2]。近年来,国内外海上油气田陆续发生多起海底管道腐蚀泄漏事故,严重影响油田的正常生产,对海洋环境也造成巨大的破坏。

渤海某海上油田由A、B、P三个平台组成,其中A、B为井口采油平台,P为中心处理平台。A平台生产物流经过油、气、水三相混输海底管道输送至B平台,A、B两个平台采出混合液经过栈桥架管道输送至P平台处理。该工作通过对海管的智能内检测分析,勘察管道路由情况,结合海底管道的输送工况与特点,对管道所输送流体组分检测分析,利用海管通球清管,对管道清除物采用X射线衍射技术,观察并分析腐蚀产物形貌和化学成分,分析管道腐蚀原因,为海底管道安全运行与管理维护提供决策依据。

1 理化检验

1.1 腐蚀情况检测

检测采用漏磁内检测,通过对该混输海管进行智能内检测,发现海管内部存在腐蚀情况。

1.2 流体组分检验

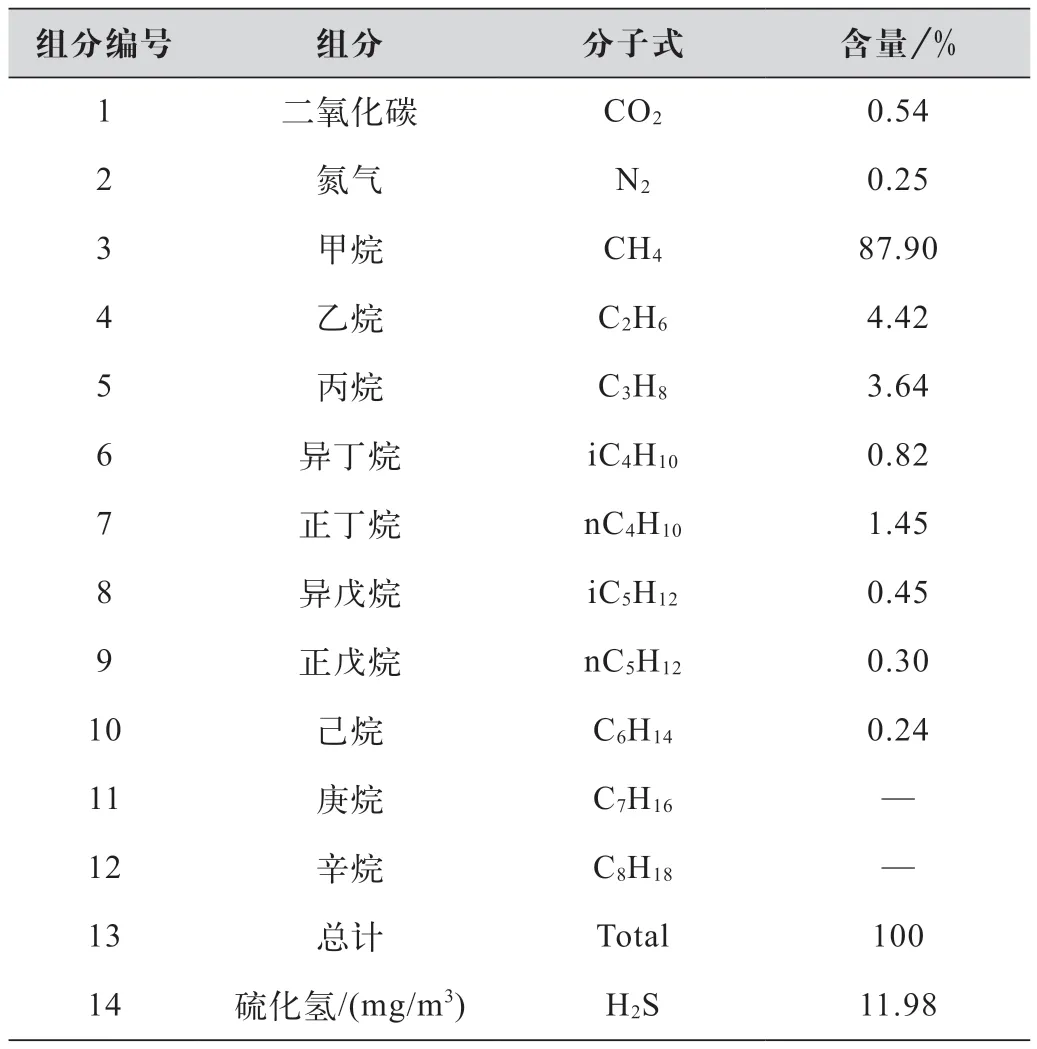

根据GB/T 13610—2014 《天然气的组成分析气相色谱法》和GB/T 14678—1993 《空气质量硫化氢、甲硫醇、甲硫醚和二甲二硫的测定气相色谱法》,取管道气样,采用气相色谱法对样品进行组分分析。气体组分含有的少量的CO2和以及H2S,结果如表1所示。

表1 管道气体色谱分析

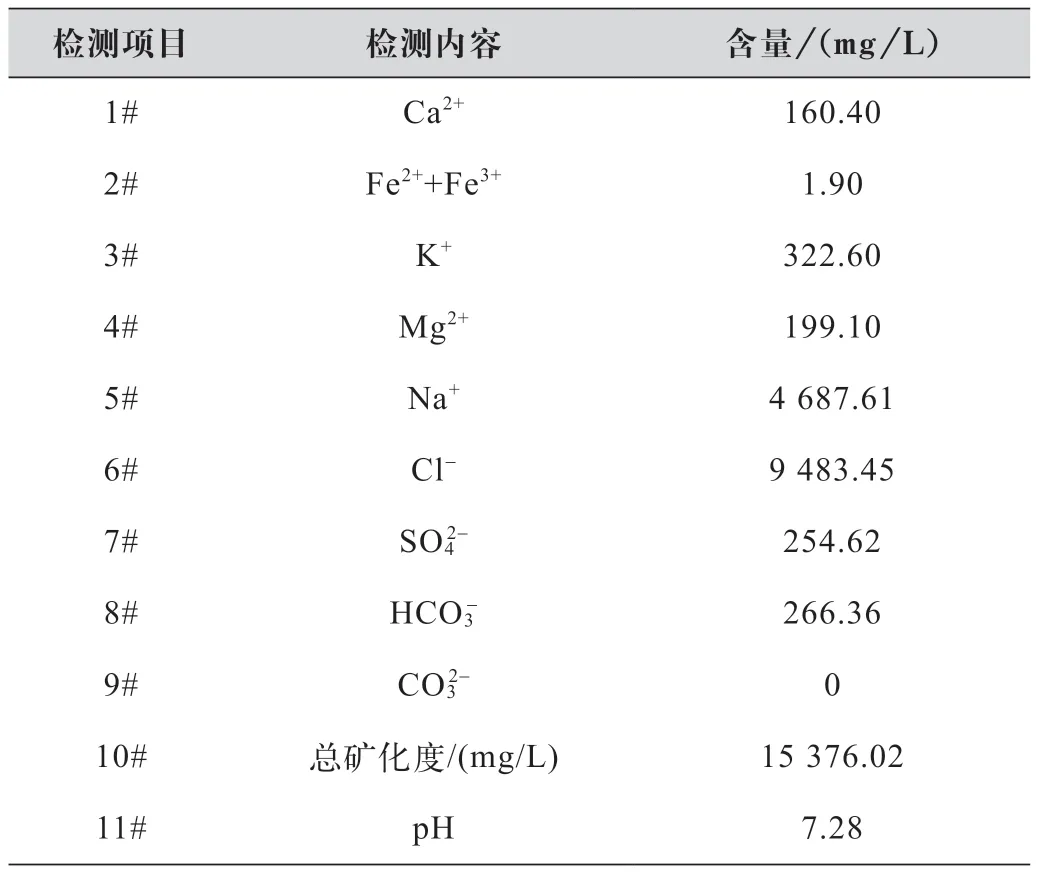

留取管道水样,采用质谱分析法对样品所含离子进行测定,结果分析水质总矿化度较高,含有较多的Cl-,详情如表2所示。

表2 管道水样质谱分析

2 腐蚀产物的理化性质

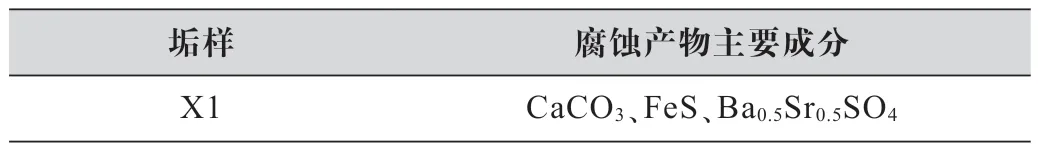

海管通球清管过程中,发现海管中有清除物或垢(记作腐蚀产物),采用X射线荧光光谱分析,结果如表3所示。

表3 腐蚀产物的化学成分

采用X射线多晶衍射仪对腐蚀产物进行分析,结果如表4所示。说明管道中的腐蚀产物主要是FeS和Ba0.5Sr0.5SO4,可以推断管道主要是硫化氢或硫酸盐还原菌腐蚀。腐蚀产物中碳含量较高,且XRD分析含有CaCO3,说明管道可能存在严重的结垢。

表4 腐蚀产物的XRD分析结果

3 腐蚀原因分析

3.1 工况分析

管道入口温度在50~62 ℃之间波动变化,增加管道腐蚀风险,故前半段管道腐蚀风险高于后半段。

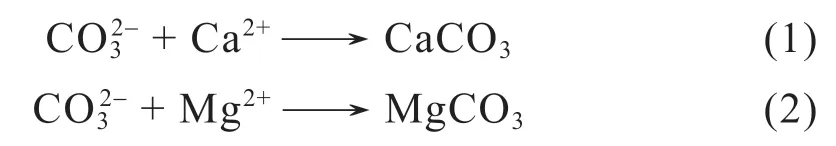

3.2 CO2/H2S腐蚀

研究认为,CO2/H2S的分压比决定CO2/H2S共存条件下的腐蚀状态,将其分为三个控制区。pCO2/pH2S<20时,H2S控制整个腐蚀过程,腐蚀产物主要是FeS;20<pCO2/pH2S<500时,CO2/H2S 混合交替控制,腐蚀产物主要是FeS和FeCO3;pCO2/pH2S>500时,CO2控制整个腐蚀过程,腐蚀产物主要是FeCO3[3],如图1所示。

图1 CO2和H2S分压比对腐蚀状态影响

根据管道内气体组分分析结果,目标管道生产流体CO2在0.32%~0.75%之间,H2S在0~80 mg/L之间,pCO2/pH2S介于20~500,且腐蚀产物中还有FeS,因此,腐蚀由二者控制,目标管道面临CO2-H2S引起的全面腐蚀减薄,并具有局部点蚀的可能。

3.3 Cl-腐蚀

Cl-离子主要影响是降低腐蚀产物膜的稳定性,损坏腐蚀产物膜的均匀性和完整性,造成局部破裂,导致产生点蚀。根据埃克森美孚的实验研究结果,当NaCl含量为1%时,碳钢未发生点蚀;当NaCl含量提高至5%时,碳钢遭受明显的点蚀,点蚀速率为1 mm/a。

目标管道氯离子含量高,一般在9 000~10 100 mg/L之间。大量Cl-富集在碳钢表面,Fe失去电子生成 Fe2+,Cl-与Fe2+结合形成 FeCl2,从而腐蚀碳钢。生成的FeCl2是可溶性盐类,附着在碳钢表面的腐蚀产物膜很少。因此,Cl-能透过腐蚀产物膜进一步腐蚀钢材,严重时常造成腐蚀穿孔等现象[3]。

3.4 CO2结垢与腐蚀

目标管道自投产以来,虽然管道进行过清管,但依据化验结果的判定,不排除管道底部存在结垢的可能性。因此,根据SY/T 0600—2009《油田水结垢趋势预测》标准,对目标管道结垢趋势进行了分析。根据水质分析结果,并结合现场工况,采用Davis-Stiff饱和指数法、Ryznar稳定指数法对现场水的CaCO3结垢趋势进行分析。根据检测数据进行计算,结果如表5所示。

表5 结垢趋势计算结果

分析结果表明,饱和指数 SI>0,稳定指数 SAI<5,目标管道存在结垢趋势,因此不排除管道底部存在结垢。由此可能造成局部位置出现垢下腐蚀环境,垢下腐蚀所依赖的腐蚀性介质为CO2的存在和SRB的滋生[4]。

气体组分还有较多的CO2,CO2溶解在水中以离子的形式存在,而水质检测发现水的矿化度较高,且 Ca2+、Mg2+含量较多离子和 Ca2+、Mg2+结合形成稳定的沉淀物,从而在管道内壁或底部聚集形成垢层。

3.5 细菌腐蚀

在未添加杀菌剂的情况下,管道出发端/接收端硫酸盐还原菌为10个/mL,铁细菌为10/1 000个/mL,未发现腐生菌。在生产运行中,根据工程师要求,虽然对该管不间断加注杀菌剂,但不排除存在细菌腐蚀的可能。

4 结语

通过分析,管线主要风险为CO2-H2S腐蚀和Cl-腐蚀;pCO2/pH2S介于20~500,腐蚀由二者控制。因此,CO2-H2S共同作用引起全面腐蚀减薄,并具有局部点蚀。管道物流较高的Cl-对腐蚀产生了强烈的促进作用。

管线存在严重CaCO3结垢趋势,垢下腐蚀是不能忽视的重要因素。结垢环境造成SRB等细菌的滋生,为细菌腐蚀提供条件;另外,在管道前4 km出现明显低洼段,引起重力阻滞液体向下游流动,发生积液增加腐蚀的风险。

为防止目标管道腐蚀加重,提出以下建议。

(1)控制介质工艺参数

调整海管运行工况,控制Cl-、S的含量。

(2)药剂评价、优化

结合管道腐蚀机理,考虑在管道入口添加缓蚀剂、防垢剂,减缓腐蚀,防止结垢;定期对杀菌剂进行评价选型,防止硫酸盐还原菌等细菌的产生;添加硫化氢抑制剂,抑制硫化氢的生成,防止硫化氢腐蚀。

(3)加密通球清管

海管存在严重的结垢趋势,应适当增加海管清管频次,减少管道低洼地段的积液和管道内壁垢的形成和聚集,同时关注腐蚀产物的成分,防止新的腐蚀形式的产生。

(4)管道增加腐蚀挂片

在管道进出口安装腐蚀挂片,便于检测海管的腐蚀速率,为控制腐蚀提供依据。