深水半潜平台上部组块合拢主立柱预制精度控制

谷德虎、赵立君、李继奎、宋涛、谷玉亮

(海洋石油工程(青岛)有限公司山东青岛 266520)

1 项目概况

该气田位于琼东南盆地北部海域,水深为1220m-1560m。该气田的开发方案采用半潜式生产平台(SEMI)方案,该生产平台包括船体和船体承载的上部设施(见图1),上部设施由上部组块和生活楼组成。

图1

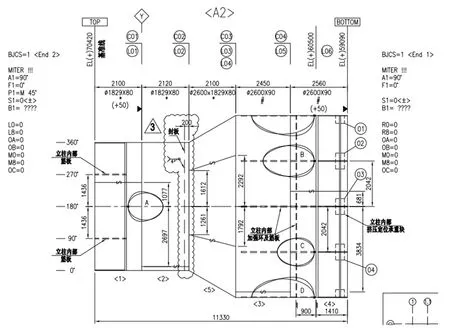

该上部组块,共有24根立柱,船体与上部组块通过4根主立柱连接。上部组块立柱的轴线位置见图2,其中标记的四个点A2/A5/D2/D5为连接主立柱位置。

2 主立柱构成及要求

结构形式:主立柱由4段直管段和1段大小口接长而成,内部含有封板、加强环、加强板、挤压定位承重块(铸铁材质)。小口管段直径1829mm,厚度80mm;大口管段直径2600mm,厚度90mm。具体形式见图3(以A2为例,其它立柱形式相同)。

图3

精度要求:

2.1 周长

常规卷制管:卷制管外周长的误差不超过1%或者12.7mm,两者取小值。

对于与船体接触的生产甲板主立柱(4处):卷管内周长与理论值之间不能大于±6mm。

对于与船体接触的生产甲板主立柱(4处):沿圆周方向上任意一点的内径与理论值之间不能大于±2mm。

2.2 不圆度

常规卷制管:不圆度,即在钢管长度方向上任意一点处的最大与最小外径之差。对于壁厚大于50.8mm的钢管,其不圆度与壁厚的的比不应超过1:8。对于直径大于1220mm的钢管,只要周长公差维持在±6.4mm以内,则其最大不圆度允许达到12.7mm。

对于与船体接触的生产甲板立柱(4处):最大内径与最小内径之间的差(即不圆度)不能超过6mm。

2.3 直线度

常规卷制管:在任意3m长管段上,直线度偏差不能超过3mm;在任意12m长管段上,直线度偏差不能超过10mm;在12m长度以上的管段上,直线度偏差不能超过12mm。

对于与船体接触的生产甲板立柱(4处):直线度6mm以内。

3 精度控制方法

3.1 预制顺序

通过对立柱整体结构的分析,制定了最优的防变形预流程。与船体连接的主立柱预制顺序依次按照下料--卷制--纵缝焊接—内部构件安装—局部管段接长—内部构件安装—整体管段接长--安装封堵板的顺序进行,即首先完成主立柱的卷制、焊接工作,满足项目公差要求后焊接第一道加强板及挤压定位承重块(处于组块与平台连接处管段的内部构件),然后加工坡口,后续再进行接长等其它工序。此预制顺序使现场施工人员的作业空间最大化,并通过分段拆分预制方式,避免了多处受热发生形变的情况。

主立柱A2 A5 D2 D5具体施工顺序如下(以A2为例,其余相同):

a. A2-1~5号段依次进行下料、卷制(大小口需压制)、焊接纵缝,下料管段做特殊标记,便于全程跟踪管控;

b. 安装A2-4段内90mm厚的加强环板(立柱外圈加地掉控制,便于过程控制尺寸,内部加十字支撑,防止变形),然后安装端口的挤压定位承重块构件(4块);

c. A2-4段机械加工切割端部坡口。(鉴于该项目对组块与船体焊接位置的环口公差要求很高,传统热切割方式难以保证公差要求,易产生形变,组块与船体连接处的环口需要进行机械加工(冷加工方式)制作坡口。)

d. A2-3与A2-4接长,接长完毕后安装管段内剩余加强筋板;

e. A2-2/5/3/4整体接长;

f. 焊接A2-2管段封堵板。注意:封堵板单面焊接底侧方向,即BOTTOM方向,焊道倒角圆滑,避免棱角,便于后续喷漆。

在施工全过程中,不能随意焊接临时结构,每一步的完成必须保证精度满足,要严格监督检验,为后一道工序做铺垫。

3.2 控制措施及要求

a.下料、卷制控制

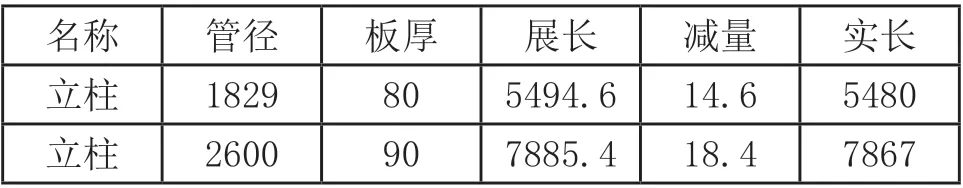

该项目主结构均为S420的高强钢材质,屈服强度高于以往项目DH36、S355等材质卷制硬度更强,板材下料延展率和以往更是大不相同。正常卷制材料按照中径排版,实际下料要刨除材料延展长度,不同材质的管段,规格不同,延展长度也不同,延展率缺失,对卷制精度影响极大[1]。通过对前期相近规格管段下料的摸索,推断出此四根主立柱的延展率,并以此延展率为基础,大、小径管段各下料一段进行延展率求证、精确,最终确定如下:

名称 管径 板厚 展长 减量 实长立柱 1829 80 5494.6 14.6 5480立柱 2600 90 7885.4 18.4 7867

卷制过程中,全程通过红外测距仪以及人工测量进行管材成形的调整,保证满足精度要求。

b.焊接要求

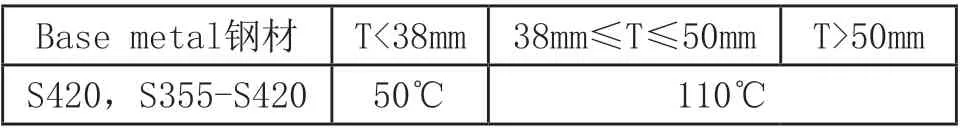

在焊接过程中,钢材最低预热温度(环境温度≥0℃时)应满足如下要求:

Base metal钢材 T<38mm 38mm≤T≤50mm T>50mm S420,S355-S420 50℃ 110℃

(1) 如果环境温度低于0℃,预热温度应在批准的WPS规定的温度基础上提高20-30℃,且应采取有效的防风、雪措施。所有的焊接接头焊接完成后应采取保温棉或电加热等有效的保温措缓冷措施。

(2) 对于图纸规定的关键结构、高拘束度的构件如焊道集中部件及返修焊接的情况,无论环境温度是否低于0℃,预热温度应在批准的WPS规定的最低温度基础上提高40-50℃。

(3) 对于重要节点、高拘束度的构件、母材厚度超过38mm时,需采用电阻加热;并且在施焊侧的背面进行预热以及测量温度。

(4) 施工过程中应对药芯焊丝进行有效保护及防止受潮;未用完的焊丝应存放于焊材房内并用塑料或纸包装包裹;未存放于干燥场所并且未被下个班次使用的焊丝不允许第二天继续使用。

(5) 采用双面焊接,在焊接时宜采用对称的施焊顺序以控制焊接变形。

(6) 焊接过程应保持连续,不允许焊接中断;T>50mm的焊接接头,层间温度≤200℃。

(7) 如采用碳弧气刨,则气刨完成后应进行打磨处理,彻底清除残余渗碳层,进而避免淬硬组织出现。

c.关键结构:挤压定位承重块(铸铁材质)的施工

立柱的内部结构主要分布在第4段上,且第四段为下部平台与组块的连接部分,保证第4段管段环口公差是关键。挤压定位承重块(铸铁材质)的具体操作如下:

(1) 在距离立柱A2-4管段底端环口150mm处,外侧制作环形工装,与立柱点焊固定后再进行挤压定位承重块的焊接工作。工装尺寸为40mm厚×200mm宽,以此保证组块与船体焊接位置的环口公差要求,减小挤压定位承重块焊接时对环口公差的影响。

(2) 挤压定位承重块的施工采用机械加工预制坡口,最终焊接完成后需要对与船体部分连接侧的焊缝进行打磨圆滑处理,焊后打磨形状保持与原挡块形状一致,避免出现棱角造成合拢接触时卡位。

(3) 挤压定位承重块组对前,测量立柱内径,找到尺寸均等的位置,在0°、90°、180°、270°四点进行挤压定位承重块的组对,并在外侧打好样冲点。

(4) 挤压定位承重块为铸铁材质,焊接施工依据对应批准的WPS,PJP半熔透接头可直接使用焊丝DW-A55L进行焊接,保护气体为Ar+CO2混合气(80%/20%);

① 考虑到项目对尺寸、精度要求较高,焊接预热Tp≥110℃,层间温度Ti≤250℃,110℃<焊接过程温度≤250℃,且要求对立柱环向方向整体加热,减少温度梯度控制焊接变形。

② 结合实际工况,对称焊接,不可焊接中断,焊接接头的起弧点与熄弧点不可在同一位置。

③ 坡口两侧打磨铁锈、油污等,焊材防潮;过程中防风;注意焊道与焊道间的清理、层与层之间的清理(熔渣、飞溅等);

④ 焊后采取缓冷措施。

(5) 记录与测量以下数据,并做好存档,后续需根据这些信息确定船体上就位插尖是否需要调整及可能的调整量。

① 焊接前,测量挤压定位承重块安装位置的立柱内径;

② 记录各挤压定位承重块所处的腿柱、方位(挤压定位承重块相对于立柱的位置),并将每一块挤压定位承重块做好编号;

③ 完成焊接后准确测量挤压定位承重块的高度(,测量立柱底端到挤压定位承重块底端距离;

④ 所有相对位置的挤压定位承重块间斜面的间距,高低点都测量,且各取3个点,如下图4标识的6个点,上下两排(具体距离可根据现场情况可调,左右距离中线各200mm。

图4

通过全流程的施工控制,最终形成了一套控制方法,上部组块与船体顶端连接处的主立柱精度要求达到了预期效果,保证了项目的顺利施工。

4 结语

本文通过某气田开发工程项目,介绍了半潜式平台合拢对接主立柱的结构形式、要求及预制流程,重点描述了主立柱预制顺序、下料控制、焊接要求及关键点施工措施,总结了一种适用于深水半潜平台上部组块合拢主立柱高精度建造要求的控制方法,对平台整体顺利合拢奠定了基础,对于后续类似的施工内容具有一定的指导意义。