精益工艺设计平台的构建与应用

牛帅帅、杜建国、秦俊、骆新营、常军 /山西航天清华装备有限责任公司

随着工业制造4.0、中国制造2025 的稳步推进,数字化制造已成为制造业发展的必然趋势。在党的十九大报告中,习近平总书记首次提出了“数字中国”的概念,并在主持中央政治局就国家大数据战略进行的第二次集体学习时强调“加快建设数字中国”“构建以数据为关键要素的数字经济”;航天科技集团第七次工作会做出“形成数字航天框架,发展效率和效益大幅提升,初步建成世界一流航天企业集团”战略部署,提出了“建设数字航天,推动航天数字化产品、数字化研制、数字化管理和数字化产业协同发展”,将“到2020 年全面完成‘十三五’规划目标,形成数字航天框架,到2030 年,基本实现数字航天”作为战略安排;在“数字一院1.0”总体方案报告中也提出了“数字一院”的战略部署,实现“经营管控信息化、科研生产数字化、信息基础平台化”建设目标。

山西航天清华装备有限责任公司作为航天制造企业,是我国制造业的排头兵,必然向着数字化制造方向迈进。在“科研生产数字化”目标建设中,数字化精益工艺设计是数字化制造的基础,面对数字化航天制造的需求,公司已在前期进行了精细化工艺及通用工艺设计,为数字化精益工艺设计奠定了基础,实现了在精益工艺设计上的零突破。

精益工艺设计必须依托数字化设计平台来实现,虽然公司目前已具备了基于TC 的数字化系统,但该系统仅仅解决了精益工艺设计及数字化制造工具有无的问题,还缺乏重要及核心的工艺技术知识积累,因此,着手搭建数字化精益工艺设计平台并实现一定的数字化精益工艺设计能力就显得尤为重要。

工艺人员频繁更替,原则上一名新进工艺人员至少需要6 个月至1 年的时间才能对产品有所了解并进行简单产品的工艺设计,而产品的生产周期也仅有1 年,实际情况是新进工艺人员往往在能力不足的情况下即开始进行产品的工艺设计,因此,在工艺设计时,不仅设计效率低,漏项或错项现象也频繁发生,对校对和审核人员造成了过重的负担,最终效果是事倍功半;同时,各类质量问题频繁出现,且质量问题发生后,只有当事人最清楚事情原委,厂内对质量问题举一反三不足,其余人员则知悉程度不够,且随着时间的推移而遗忘,在新产品工艺设计时,质量问题无法得到很好的举一反三。

一、工作与实践

1.现状调查

公司自2017 年以来,承担的产品种类及数量成数倍增长,但交付周期却越来越紧,从下发任务分工到产成品交付,周期最长也仅有1 年左右,每次生产任务下发后,整车数千个零部件给工艺人员进行工艺设计的时间也仅有1 个月,而BOM 搭建和数据处理工作就要占据工艺设计时间的1/3,工艺人员进行工艺设计的时间仅剩20 天。

工艺人员频繁更替,原则上一名新进工艺人员至少需要6 个月至1 年的时间才能对产品有所了解并进行简单产品的工艺设计,而产品的生产周期也仅有1 年,实际情况是新进工艺人员往往在能力不足的情况下即开始进行产品的工艺设计,因此,在工艺设计时,不仅设计效率低,漏项或错项现象也频繁发生,对校对和审核人员造成了过重的负担,最终效果是事倍功半;同时,各类质量问题频繁 出 现, 且质量问题发生后,只有当事人最清楚事情原委,厂内对质量问题举一反三不足,其余人员则知悉程度不够,且随着时间的推移而遗忘,在新产品工艺设计时,质量问题无法得到很好的举一反三。

经统计,仅2019 年,工艺人员编制各类报告多达230 余项,报告数量多,每次给工艺人员编制报告的时间非常有限,一般不超过1 周,有的报告编制甚至只有半天至1 天的时间,再加上工艺报告种类多,有20 余种,报告编制人员对每个报告的理解不尽相同,报告编制时难免出现漏项、多项或错项的现象,给参会专家留下了不好的印象。

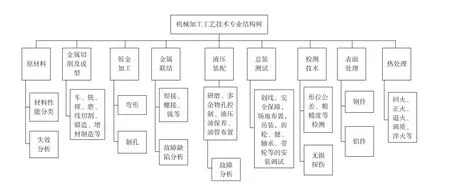

工艺人员在进行新产品工艺设计时,要求工艺人员有非常广的知识面,包括原材料、金属切削及成型、钣金加工、金属联接等九大技术专业,同时对每个专业相关的知识都有一定程度的了解,如图1 所示。目前现状是岗位需求和人员配套之间非常不平衡,尤其是对于关重产品,更需要工艺人员过硬的技术水平,同时关重产品往往还需要进行大量工艺试验才能摸索出加工参数等,试验周期长,对交付周期造成一定影响,各类问题的占比情况如图2 所示。

图1 机械加工工艺技术专业结构树

图2 各类问题占比图

2.对策实施

(1)开展典型工艺梳理,实现工艺标准化、规范化设计

经过t检验,两组治疗前单项症状评分比较无显著性差异(P>0.05),具有可比性,治疗后单项症状评分比较,P<0.05,说明中药治疗组疗效优于西药治疗组(见表2)。

对制造工艺按专业及产品类别进行细分,一方面设定标准工艺模板,脱离具体产品,以相似的加工方法、加工特征,按照专业划分提炼出可以直接选用的一系列基础工艺,以便在进行精细化工艺设计时直接选用;另一方面进行模块化工艺设计,将数控加工、焊接、热表处理、装配等工艺设计过程与典型工艺库、典型工序或术语库、工艺参数库、工艺知识库、工艺仿真等活动集成起来,实现快速、智能的模块化工艺设计。

(2)建立工艺结构化设计准则,推进工艺数据库、知识库建设

通过分析工艺文件编制、工艺文件使用的相关需求,从工艺文件架构结构化和工艺要素的结构化两方面,研究提出典型专业、典型产品工艺文件结构化设计准则及格式模板,同时积极推进工艺数据库、知识库的建设,实现快速工艺设计,提高工艺设计效率、正确率及工艺文件设计的一致性。

(3)编制各类报告模板,提高报告编制的效率及质量

通过查阅标准及上级文件,对常用报告模板进行编制并统一格式,对模板中报告编制事项进行规范化,报告编制内容进行细化,在报告编制时实现模块化,对通用内容进行删减即可,对专用内容分类填写,提高报告编制效率和质量。

(4)建立工艺仿真规范,形成虚拟验证能力

工艺仿真是提升工艺设计水平,降低工艺过程风险,节约生产制造资源的有效手段,通过梳理我公司应用相对较多、效果相对较好的典型制造专业,进行以数控加工、焊接、热处理及装配为主的工艺仿真工作,形成工艺仿真规范和数据库,对实施工艺仿真的时机、对象、流程、方式方法、边界条件等进行规范,形成工艺仿真标准,最终实现关重产品的仿真覆盖。

(5)搭建数字化精益工艺设计平台,初步实现数字化精益工艺设计能力

典型工艺设计:公司内现涉及机加、装配、焊接、喷漆、发泡等典型工艺,涉及车削、铣削、表面处理等典型工序,通过梳理初步完成涵盖各类试料、轴类、盘类零件机加,装配、焊接、热处理等典型工艺439 项,针对热处理典型工艺,分别按常用材料进行细化进一步提高工艺设计效率,同时,完成涵盖铣削、抛光、表面处理等典型工序12 项。

二、实践效果

1.标准工艺、典型工艺设计

典型工艺设计:公司内现涉及机加、装配、焊接、喷漆、发泡等典型工艺, 涉 及 车削、铣削、表面处理等典型工序,通过梳理初步完成涵盖各类试料、轴类、盘类零件机加,装配、焊接、热处理等典型工艺439 项,针对热处理典型工艺,分别按常用材料进行细化进一步提高工艺设计效率,同时,完成涵盖铣削、抛光、表面处理等典型工序12 项。

公司典型工步(术语库)涉及装配、机加、热处理、表面处理、喷漆等,已初步完成装配、机加、热处理等典型工步内容的编制,共计296 项。

2.工艺知识库的建立

初步建成了涵盖工艺工作管理要求、日常工作指导书、通用参考资料、工艺常用标准、典型培训资料、举一反三知识库、典型质量案例、工艺参数库等20 余项内容的工艺知识库。

完成机加(如各切削参数、刀具参数等)、焊接(如焊接参数)等常用加工工艺参数的整理和上传,TC 设置工艺参数库,目前焊接通用工艺编制40 项,机加通用工艺编制34 项,包括焊接方法、焊接类别、焊接参数、机加参数、刀具类型等常用参数内容,方便车间操作者选用。

初步建成由各类归零报告、技术分析报告等组成的故障案例库,共计40 余项,并按《产品归零项目举一反三要点》模板进行知识点的提炼、汇总及上传,方便工艺人员随时查阅,预防类似问题的发生。

3.工艺仿真能力建设

公司针对机加、焊接、热处理仿真内容,举办了2 次仿真大赛,包括热处理仿真温度应力变化、复杂零部件的车铣加工、产品总装模拟、各类接头焊接过程仿真等,使工艺人员对仿真软件初步得到了熟悉,为后续工艺仿真的时机、对象、流程、方式方法、边界条件等进一步规范奠定了基础,同时完成了机加仿真标准、应力仿真标准、焊接仿真标准、模装仿真标准、热处理仿真标准的制定,在进行工艺仿真的同时,结合产品工艺特点,形成相关标准规范,进一步提高公司仿真能力建设。

4.报告模板编制

为实现各类工艺报告模板的固化,形成格式化内容,保证报告的完整性和一致性,提升报告编制效率和质量,将单据和报告进行模块嵌入,通过新建各类报告模板,将相关名称、文件编号、阶段标记等各项内容填写完整,通过电子流程,完成相关签署,目前已完成所有工艺报告25 项模板的编制,见表1。

表1 报告模板完成情况汇总

5.搭建数字化精益工艺设计平台,初步实现数字化精益工艺设计能力

在进行新产品工艺设计时,针对典型零部件可通过选择典型工艺进行创建,创建完成后只须对典型工艺内容进行修改即可,保证工艺的一致性,同时可快速提供工艺编制效率。

将机加、焊接、热表处理、总装等工艺设计过程与典型工艺库、典型工序或术语库、工艺参数库、材料特性库、工艺知识库、基础制造资源库、工艺仿真等活动集成起来,实现快速、智能的模块化工艺设计,将模块化工艺设计落实在产品中,以热处理工艺为突破口,通过热处理方式、材质、工件形状、热处理炉等要素分类、选用及工艺处理,达到自动生成热处理工艺的目的,目前已完成公司内常用材料热处理方法的参数收集和整理。

三、后续思路

企业发展追求的是利益最大化,一个企业的工艺设计水平决定了企业未来发展的高度,只有工艺设计精益化,才能实现生产精益化,因此推行精益工艺设计工作对于企业发展而言至关重要。

公司在精益工艺设计工作上,充分结合产品特点,提高工艺设计的科学性、有效性和设计效率。利用精益工艺设计平台,新进厂工艺人员在进行工艺设计时,通过对工艺知识库中定型问题的学习,可以尽快地融入新的工作岗位,最大限度地选用典型工艺、典型工步,引用典型术语库,引用报告模板,通过精益工艺设计,提高工艺设计效率,降低典型零部件的工艺设计差错率,提高报告编制效率,节省新人培训时间。

虽然目前公司在精益工艺设计工作上取得了一定的成绩,但是,与国外先进生产制造工艺相比还存在非常大的差距,后续还要在数字化精益工艺设计上继续开展工作,进一步推进工艺设计的数字化、智能化,提高工艺设计效率和质量,满足产品高质量、高效率的交付需求。