氨碱法中窑气浓度计算的解析

王文绪

(山东海化股份有限公司纯碱厂,山东潍坊 262737)

1 解读窑气CO2浓度计算

窑气由燃料燃烧和石灰石分解产生的气体组成,窑气中CO2浓度是石灰窑的一项重要工作指标,窑气中的CO2物质的量(体积)与窑气各组分物质的量(体积)总和之比的百分数即窑气CO2浓度。

1.1 窑气中CO2物质的量

窑气中CO2的来源由石灰石中的 CaCO3、MgCO3分解和燃料中固定碳燃烧产生的CO2三部分组成。

C+O2=CO2

由上述反应式可知CaCO3、MgCO3和C都是一分子分别对应一分子的 CO2(摩尔数相同),所以CaCO3、MgCO3和燃料中固定碳三者物质的量之和就是窑气中CO2的物质的量。

1.2 窑气总的物质的量

由于C+O2=CO2反应前后气体的物质的量不变,空气中的O2被产生的CO2按1∶1的比例代替了,也就是说燃烧后产生的混合气体与参与燃烧的空气无论在体积或各组分物质的量上都没有改变;因氧在空气中的体积比也是物质的量比为20.09%,所以CO2在混合气体中物质的量比亦为20.09%。在反应式中固定碳与生成物CO2两者物质的摩尔数相等,因此:

混合气体总的物质的量=固定碳物质的量×(1/0.209)

窑气总的物质的量=CaCO3物质的量+MgCO3物质的量+混合气体总的物质的量

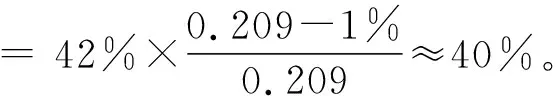

1.3 窑气理论CO2浓度

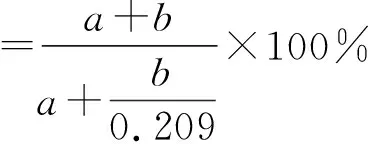

窑气理论CO2浓度(体积百分数)=

×100%

式中:CaCO3%为石灰石中CaCO3质量百分数,100为CaCO3摩尔质量;

MgCO3%为石灰石中MgCO3质量百分数,84.3为MgCO3摩尔质量;

F为配焦比;

C%为燃料中固定碳质量百分数,12为C摩尔质量。

例:石灰石中含CaCO392%和MgCO32%,固定碳84%,焦比6.8%,则

窑气理论CO2浓度

×100%≈44.1%

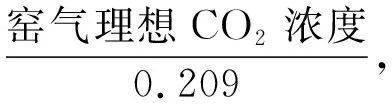

1.4 窑气理想CO2浓度

在实际生产中,石灰石、燃料不能全部分解燃烧,造成实际窑气CO2浓度与其窑气理论CO2浓度存在一定差距,尤其在调整不到位的情况下差距更甚;在此把这种没有O2、CO的窑气称为理想窑气。为数据贴近实际,因此对某一配比的混合料,扩大参数量将碳酸盐分解率、燃料燃烧率带入理论CO2浓度公式中,重新得到的CO2浓度称为窑气理想CO2浓度。

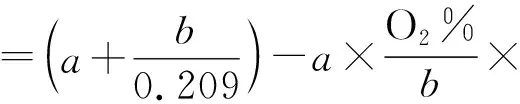

为计算演示方便,设(CaCO3%/100+MgCO3% /84.3)×η%=α;

F×C%×r%/12=b,鼓风量即b/0.209。

式中:碳酸盐分解率为η%,燃料燃烧率为r%。

可见窑气理论CO2浓度是窑气理想CO2浓度中碳酸盐分解率和燃料燃烧率分别为100%的一种情况,是窑气理想CO2浓度的上限。

另外窑气中还含有的O2及CO气,也是造成窑气CO2浓度与其窑气理论CO2浓度差距的另一个主要方面。窑气中含的CO2、O2与CO浓度是窑气分析的三个重要内容,也是除氮气外窑气的主要组成部分,它们浓度的高低是原料管理、石灰窑煅烧状况、操作水平、设备管理等各方面的综合反映。

有别于窑气理论CO2浓度,以窑气理想CO2浓度为基础推导出的O2、CO含量对CO2浓度的影响更合理,可更好的在实际情况中得到运用。

2 窑气含氧对窑气CO2浓度的影响

窑气含氧说明可能存在窑顶系统漏入空气或窑内鼓入空气未能接触燃料燃烧而有所遗留,两者情形同时亦或单独存在,窑顶漏入空气和窑内遗留空气在此统称遗漏空气量。

2.1 窑气含氧来源为窑顶漏入空气

针对窑顶系统漏入空气造成窑气的总气量增加,此时窑内产生的CO2气量不变,窑气CO2浓度下降。

若窑气含氧为O2%,则:

漏入的空气量×0.209=(理想窑气量+漏入的空气量)×O2%

计算式修正如下:

窑顶漏入空气时CO2浓度

2.2 窑气含氧来源为窑内未燃烧空气

针对鼓入空气未完全燃烧,一部分固定碳未燃烧生成CO2并放热,且成比例导致一部分碳酸盐未分解(忽略未燃空气带走热量),进而导致CO2浓度的下降。

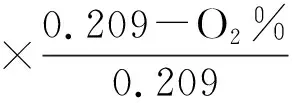

由于窑内未燃烧空气导致此鼓风量对应下的燃料未完全燃烧,造成煅烧区的缩小,若窑气含氧为O2%,则:

全部空气量也就是鼓入空气量=b/0.209

此时产生的CO2量为理想CO2量减去因此未分解的碳酸盐、未燃烧的固定碳:

①

此时窑气量等于理想窑气量减去因此未分解的碳酸盐所损失的CO2量:

②

计算式修正如下:

2.3 窑气含氧来源为窑内未燃烧空气和窑顶漏入空气

不管两者情形同时亦或前后出现,都是先由窑内产生的含氧窑气到达窑顶与窑顶漏入的空气混合,从而形成最终的窑气和氧含量,因此计算顺序总是从下往上的。

窑内未燃烧空气造成此刻含氧为A2%的窑气,后加入窑顶系统漏入的空气,最终形成新的含氧为O2%的窑气。

由已知:鼓风遗留含氧A2%时的窑气CO2浓度

含O2%时窑气CO2浓度

③

则得到公式如下:

窑内鼓风燃烧产CO2气量=含氧为O2%时的CO2气量=(a+b)(0.209-A2%)

窑内鼓风所产窑气量=0.209a+b

④

含氧为O2%时最终的窑气量=(0.209a+b)+窑顶系统漏入空气量

⑤

由于在含氧量上存在如下等式:

窑顶系统漏入空气量×0.209=最终的窑气量×O2%-窑内鼓风所产窑气量×A2%,将④⑤带入可得到公式:

窑顶系统漏入空气量=(0.209a+b)(O2%-A2%)/(0.209-O2%),将上述相应各式带入含O2%时窑气浓度公式③:

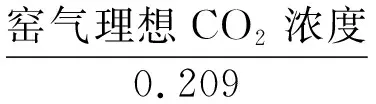

2.4 窑气含氧对CO2浓度变化的影响

窑气CO2浓度变化量=窑气理想CO2浓度-含氧时CO2浓度

这一变化率k随着窑气理想CO2浓度的变化而改变,一般情况下进行窑气CO2浓度估算,k值取2亦在合理误差范围之内,因为窑气CO2浓度一般在41%左右,此时含氧含一氧化碳亦不高;即便窑气理想浓度38%时,则k值也约为1.8,但也要注意窑况恶化CO2浓度过低时k的值。

例:石灰石中CaCO378%和MgCO32%,碳酸盐分解率85%,焦炭含固定碳84%,焦比6.6%,燃料燃烧率98%,为简化计算MgCO3亦按CaCO3看待,得到其窑气理想CO2浓度约为39.9%,则此时k≈1.9。

3 窑气含一氧化碳量对窑气CO2浓度的影响

一氧化碳成因多方面,一般含量不高,但在燃料过多或过于集中、窑内结瘤严重、停窑或突然大的减风等情况出现时,一氧化碳含量会明显偏高。

由一氧化碳生成的化学方程式得出其对CO2的影响在物质的量上是1∶1的关系,即在窑气中有一份CO的存在CO2就对应减少一份,故CO2含量会随着含量做相等数值的减少;且1∶1的比例关系不会影响到窑气体积及其他组分的浓度。

如一氧化碳为0.4%,则CO2含量会减少0.4%浓度。

4 窑气浓度公式修正

4.1 窑气组分规律

4.2 实际窑气CO2浓度的修正

实际CO2浓度=窑气理想CO2浓度-k×O2%-CO%

若此时窑气理想CO2浓度42%,含氧量为1%,含一氧化碳为0.4%,则修正窑气CO2浓度42%-2×1%—0.4%=39.6%(k值取2)。

4.3 窑气理想CO2目标浓度

窑气理想CO2目标浓度=实际CO2浓度+k×O2%+CO%

窑气理想CO2目标浓度比较直观反映出当前配比的混合料所能达到的最高CO2浓度,也是石灰石分解的程度和碳酸盐含量高低及燃料燃烧率固定碳含量的共同反映,为焦比可调整的空间提供依据;其值与窑气理论CO2浓度相差并不是越小越好,还需以石灰煅烧优劣情形为前提,不同品质粒度的混合料都有着各自不同浓度的上下限。

如窑气指标控制目标要求:CO2≥39.6%、O2≤0.6%、CO≤0.4%,则窑气理想CO2目标浓度为39.6%+2×0.6%+0.4%=41.2%(k值取2)。

窑气理想CO2目标浓度体现出为生产窑气而制定的最低目标预期浓度,一般情况下窑气理想CO2浓度低于此目标浓度则视为单位混合料产CO2量偏少,生产效率偏低,未达到预期目标,采取的措施如增加焦比、更换原料或受灰质限制增加负荷满足生产需求等。

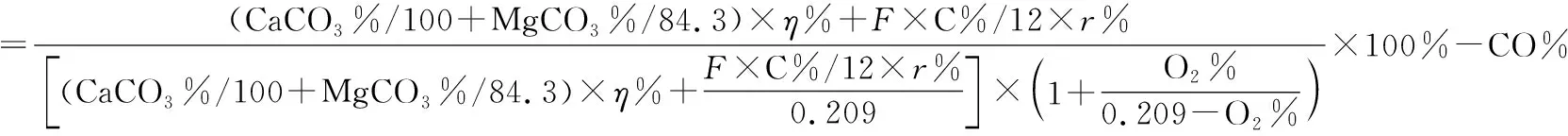

4.4 窑气CO2浓度公式

生产中窑气氧含量为O2%,一氧化碳含量为CO%,碳酸盐分解率为η%,燃料燃烧率为r%,则实际CO2浓度计算式如下:

式中,各种符号代表的意义与上文相同。这一公式更多的意义在于展示说明CO2如何产生其浓度又受何影响的。

如:石灰石中含CaCO388%和MgCO32%,固定碳84%,焦比7.0%,窑气中含O2为0.6%,CO为0.4%,石灰石分解率为88%,燃料燃烧率为98%,带入上式得出实际CO2浓度约为39.6%。

注:此结论与新版《纯碱工学》114页关于窑气的校正描述存在异议,敬请读者留意!