浅析煅烧工序轻重灰碱球的处理设备

孟庆华,杨 乐,徐兴祥,李 磊

(1.连云港碱业有限公司,江苏连云港 222042; 2.江苏海洋大学,江苏连云港 222000; 3.连云港福源德邦科技发展有限公司,江苏连云港 222000)

目前国内的大部分纯碱生产企业,不论是氨碱法、联碱法还是天然碱的加工工艺中,煅烧工序是不可避免的,它需要将湿重碱进行脱水处理,从而得到符合要求的轻重灰。国内基本都是采用蒸汽煅烧炉进行湿重碱的脱水,生产出合格的轻灰,然后再进行重灰的生产;在这个过程中,由于轻重灰的物理化学特征,其生产、输送阶段不可避免会产生一些碱块、碱球等影响产品质量的物料;为了保证成品碱不合格,在煅烧工序一般会采用筛分设备对物料进行筛分;筛分后的碱球或者碱块采用粉碎装置进行处理,得到符合成品碱质量要求的轻重灰。由于筛分装置和粉碎装置不是纯碱生产的主要设备,所以关注度远没有煅烧炉、碳化塔等核心设备高,但是如果处理不当,很容易导致成品碱的质量不合格,为销售带来严重的影响。本文结合生产中大颗粒碱球产生原因,对碱筛和粉碎机的改进以及碱球的回收利用方面进行分析论述,希望能为纯碱生产过程类似问题的解决提供帮助。

1 轻重灰碱球产生的主要原因

纯碱生产中大颗粒(也称“碱球”)的出现是非常普遍的,从原材料的分析中,最为严重的就是盐水中的Ca2+和 Mg2+的超标,这种情况在轻灰生产系统体现不是太明显,但在使用沸腾流化床进行重灰生产的过程尤为明显,一旦上游的Ca2+和 Mg2+超标,流化床里的分布板很快就会被碱球堵死;重灰炉生产的重灰经过碱筛后,会产生大量的碱球,粉碎机根本无法及时处理,这时一般都是将碱筛的外排口打开,进行碱球的排放。

此外如果出现运碱系统内结疤、碱筛筛网破损、分流外排管位置不当、振动筛振幅调节不当等方面,也容易产生碱球。这些问题在日常巡检和操作很容易发现并处理。

2 轻重灰碱球处理的主要设备装置

处理轻重灰生产过程中产生的大颗粒,目前国内采用的基本都是碱筛筛分,粉碎机粉碎的处理过程,本节重点对各种筛分和粉碎设备进行分析,特别对各种设备的性能、改进和优缺点进行描述。

2.1 粉碎机

2.1.1 链条式粉碎机

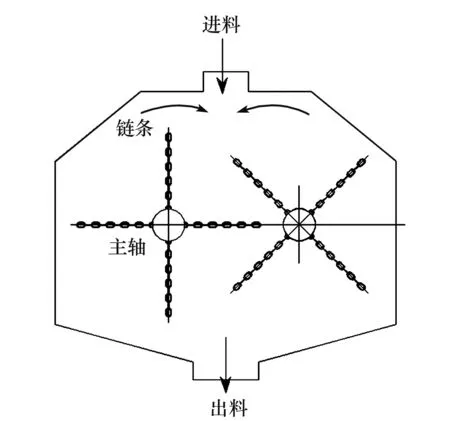

链条式粉碎机是最原始的粉碎设备,主要结构如图1所示。

图1 链条式粉碎机

这种粉碎设备结构简单,通过上面示意图可以看出,它主要是由两根主轴和链条组成,常用的型号由W-39和W-50,每个主轴由一个电机通过三角带驱动,其中W-39的处理能力为Q=7.5T/h,电机转速n=1 700 r/min,电机功率为11 kW,转子加上链条的工作直径为420 mm。W-50型和它基本相似,就是工作能力稍微有所提高。

它的工作原理也很简单,煅烧炉输送过来的轻灰或重灰,通过碱筛筛分后,大的颗粒进入粉碎通道,从粉碎机的上端落入,当碰到高速旋转的链条时,被链条击碎,再从粉碎机的下端出口流出,通过刮板和斗提机,再次进入碱筛筛分,如此循环进行。

通过实际使用观察,这种粉碎设备在生产平稳时能够满足轻重灰碱球的粉碎要求,但是效率较低,如果产能提高或产品质量出现问题后,粉碎的速度跟不上要求。总体说来,链条式粉碎机结构简单,运行平稳,粉碎效果一般。

2.1.2 齿轮+链条式粉碎机

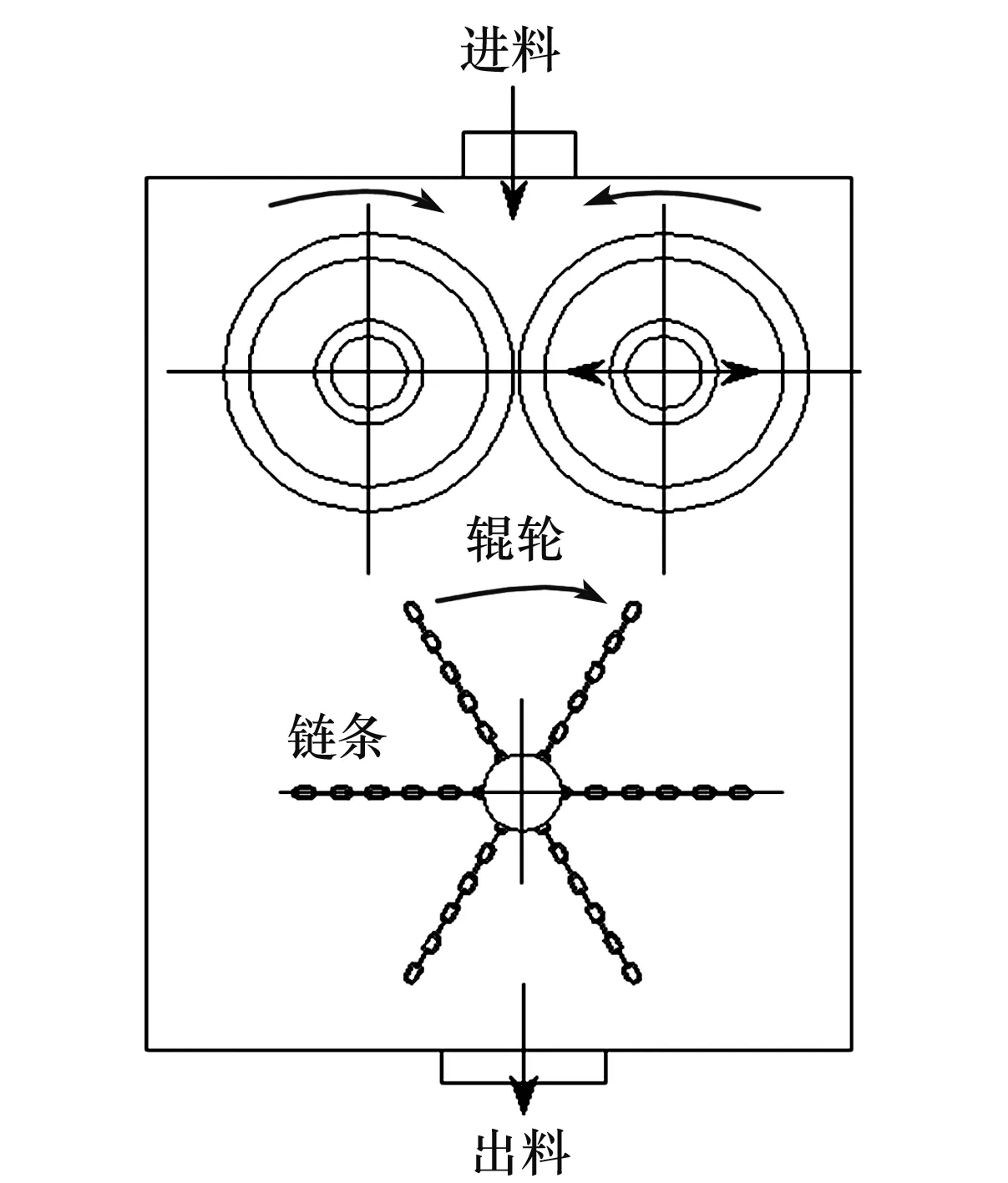

这种粉碎设备是在上文提到的链条式粉碎机的基础上,根据链条式粉碎机的缺点,进行改进的,主要结构示意图如图2所示。

图2 齿轮+链条式粉碎机

针对单纯的链条式粉碎机的工作缺点,齿轮+链条式粉碎机是链条的上方增加了一对啮合齿轮,当碱球落入后,首先经过齿轮的挤压,将碱球或者碱块碾碎,在通过下方的高速旋转链条进行二次打击,从而达到更加良好的粉碎效果。

通过实际使用可以观察到这种粉碎装置确实比单纯的链条式粉碎机的效果提高很多,主要是因为链条式粉碎机的链条虽然高速旋转,但是还是有很多的空余区域,链条只能将其接触的碱球击碎,没有接触的碱球很容易逃逸。另外,如果存在碱块时,链条的粉碎效果也不行。这种齿轮+链条的粉碎装置,大大增加了机械对碱球及碱块的挤压粉碎作用,基本都能将输送过来的碱球和碱块进行挤压,再通过链条的二次粉碎,效果还是非常明显的。

这种设备在使用过程中遇到过一个无法避免的问题,就是对无法碾压的杂物,特别是遇到螺栓、煅烧炉加热管的翅片等铁器时,很容易导致齿轮卡停,严重时会导致轴承座崩裂等后果;这种现象在重灰炉运行时间较为长远的企业中会经常发生的,主要是炉内加热管翅片腐蚀脱落或者刮板等设备的连接螺栓脱落,进入粉碎机的齿轮处,就容易出现上述问题。另外还有一个方面,齿轮的缝隙中还是能够有一部分碱球,没有经过碾压而逃逸的。

2.1.3 挤压辊轮+链条式粉碎机

针对齿轮+链条式粉碎机在工作中存在的问题,研制出挤压辊轮+链条式粉碎机,如图3所示。

图3 挤压辊轮+链条式粉碎机

这种粉碎机的粉碎原理和上面齿轮+链条式粉碎机的原理基本相同,改进的部位是将齿轮更换成相对转动的辊轮,辊轮的表面用硬橡胶覆盖;这种结构的粉碎机最大特点就是有一个辊轮可以自由左右移动,安装初期,将两个辊轮之间的间隙调整2 mm处(或者根据生产需要的间隙),其中可移动的辊轮的轴承座是装在一个滑板上的,两侧用高强度弹簧顶住。当物料进入辊轮后,碱球或者碱块在辊轮的挤压下进行粉碎,然后再经过下方的链条进行二次粉碎。当物料中有杂物螺栓或者加热管翅片等金属物质时,辊轮碾压困难,辊轮受力后,可移动的辊轮会后移,辊轮之间的间隙变大,铁器会落入下方,在粉碎机的下方通道,一般会安装除铁器,将铁器吸住。可移动的辊轮在避开铁器后,在弹簧的作用下,恢复到原来的位置,这样可以有效的避免粉碎设备的损坏。

通过多年实际应用,这种结构非常适合在重灰粉碎系统中运用,粉碎效果非常明显,且对设备自身的保护性大大提高。

2.2 碱筛

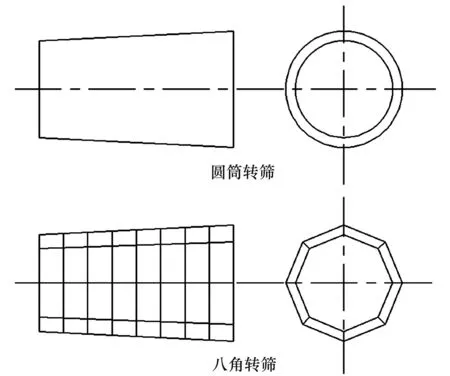

轻重灰的筛分目前国内基本都是使用的圆筒转筛和振动筛,八角形的转筛也是圆筒转筛的一种,碱筛的结构比较简单,可以满足轻重灰和低盐重灰的筛分要求。振动筛除了能够筛分杂物和碱球,还可以满足不同粒度重灰成品的筛分功能,在多品种碱的生产普遍运用,碱筛的技术非常成熟。

2.2.1 圆筒转筛

圆筒转筛主要由筛网、转筒、外壳及传动装置组成,一般尺寸为φ2400/2000×4000×6,筛网通过螺栓和压板固定在转筒的骨架上。转筒的设计和煅烧炉类似,与水平线有一定的倾斜度,方便物料的流淌。转筒的中心轴与减速机和电机相连,正常情况下的转速n=16.55 r/min。圆筒转筛有上下壳体,上壳体的侧边有长条状的人孔,方便日常维护和更换筛网使用;同时还有进出料口,碱球出口和排气口等。碱筛的筛网采用的是不锈钢钢丝网,两层,网眼大的放外侧,网眼小的放内侧,能够承受160 ℃的温度的物料,总体特点是效率高,耐高温。在上面可知重灰的粒度一般在0.180~1.18 mm,所以对于筛网网眼的网距有着直接的要求,网眼大的筛网主要是起到支撑细筛网的,细筛网网眼的网距决定了筛分效果,具体的尺寸各纯碱生产企业不太一样,主要是根据销售成品的要求而定。

细筛网的完好率非常重要,如果筛网的网线太细,碱块或者物料中的金属器物很容易将其打碎,形成孔洞,这样就会直接造成成品碱中碱球的增加,对成品销售的产品质量有着严重的影响,所以细筛网的完好性必须高度关注。

2.2.2 八角转筛

在对圆筒转筛描述中,最为重要的就是细筛网的完好性,一旦出现孔洞,影响是非常大的。一张转筛的筛网尺寸为2400/2000 mm×4000 mm×6 mm,两层,不锈钢材质,小的孔洞可以临时修补,如果修补孔洞过多或者孔洞太大,需要将整张筛网更换掉,筛网用螺栓固定在转筒的骨架上。

筛网的更换工作量非常大,一般要8~12 h,轻重灰生产会受到严重的影响。为了方便快速更换破损的筛网,八角转筛就孕育而生。

通过图4可以看出,圆筒转筛是一张整网,八角转筛是根据八个面,然后再分成一排的8格(也可根据实际使用要求调整网格数量),全部转筛的筛网分成64个单元格,每个单元格为一个独立筛网,也是用螺栓和压板固定在转筒的骨架上,一旦有一个独立筛网出现孔洞,可以直接将该独立筛网更换掉,正常情况下,半个小时即可完成更换工作,比起整张筛网更换,不仅节约时间,而且也减低了检维修成本。

图4 圆筒转筛与八角转筛对比示意图

八角转筛在生产运行中,相对于圆筒转筛还有一个好处就是增加了物料运动落差,提高物料的活性。圆筒转筛整体为圆形,当碱筛转动时,物料在内部移动比较平缓。改成八角转筛后,物料从一个面随着碱筛的转动,移动到另一个面,面与面之间有夹角,形成了一定的落差,物料在落差的作用下,向下自由落体时的速度加大,非常有利于物料的筛分,这个在重灰筛分的过程中特别明显。

2.2.3 振动筛

振动筛在各企业均大量的使用,对于碱球的筛分效果明显,设备非常成熟,稳定性好,基本实现了国产化。同时它还能根据销售成品碱的要求,进行多层品种碱的筛分,得到不同粒度的成品碱。这种筛分装置在以往的论述总结较多,本文不再累述。

3 结 语

随着国内新一轮的纯碱项目的建设,未来国内纯碱市场竞争将会更加激烈,随着下游客户对轻重灰产品质量要求的不断提高,今后的轻重灰筛分和粉碎设备必然有更高层次的的发展趋势,筛分粉碎一体化、智能化、粉碎效果的提高有可能是下一阶段的发展方向。