PLC控制的机械加工自动送料机设计

房翠红

(江苏省车辐中等专业学校,江苏徐州,221300)

0 引言

科技时代背景下,工业生产自动化的水平明显得到改善,但是有些机械加工企业,依旧采用传统的生产工艺进行手动送料,缺乏必要的安全防护措施。由于输送物料所用的夹具精准度低、工作性能差,严重影响了机械加工的质量和效率,因此本文针对以上问题,自主设计功能完善、性能稳定的螺纹挡圈机械加工自动送料设备,在交流电动机驱动下,将螺纹挡圈安全运送至加工平台。无论是运送物料,还是送料设备下压,都需要PLC同其他传感设备稳定连接,在运送螺纹挡圈过程中,不仅定位精准,还能灵活控制下压量,通过人机交互快速设置参数并能清晰低显示出来,为工业生产自动化程度的提高奠定基础。

1 PLC自动送料设备基本结构

自动送料设备底座与工作平台牢固连接,生产过程中,通过振动托盘将螺纹挡圈送入送料轨道,在预压位置落下,该设计中,供电设备为交流电机,并将电机合理固定在底座上。

螺栓夹装好以后,其高度如果在预定值范围内,冲压机工作,如果超出预定值范围,冲压机工作停止,工作人员应当对夹装位置及设备进行检查。螺栓高度符合既定值,启动冲压设备,下压冲压棒,当下压至最低限度时,如果高度符合既定参数,下压完成,工件移出;如果高度不符合既定参数,则设备发出警报,工作人员应当对工件位置以及设备进行调整。冲压机驱动方式为气缸驱动,气缸设置在底座上,电机在气缸驱动下产生动力,驱动冲压棒进行上升和下降运动。

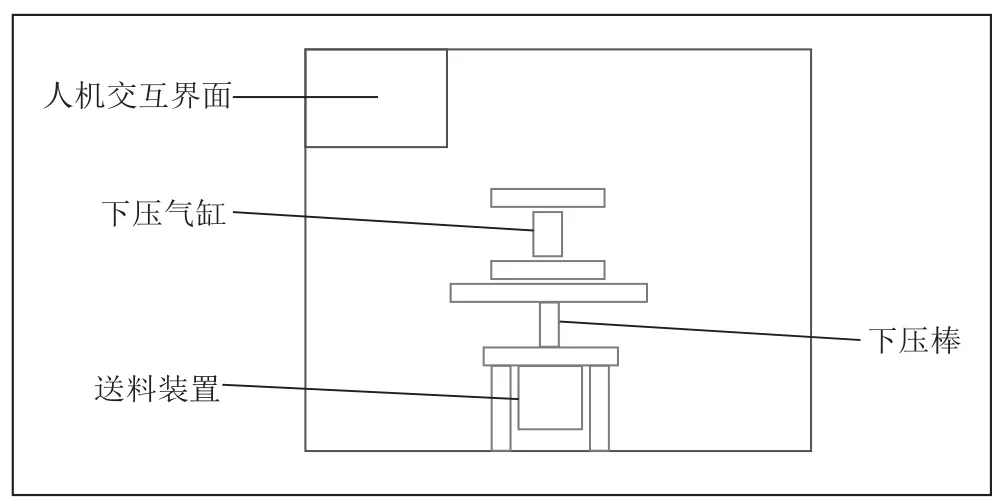

工作人员利用人机交互界面实时监控自动送料设备下压螺纹挡圈的过程,当螺纹挡圈或者螺栓下压后的高度不符合设定值,设备发出警报,工作人员将暂停键按下,设备停止运转。当优化参数时,工作人员可利用人机交互界面调节设备。触摸屏对手动调节提供便利条件,灵敏度高、方便快捷。防护罩具有保护设备的功能,同时对设备发生故障时减少对周围环境造成的影响。有效避免设备内部进入灰尘等,影响设备正常运行,增加设备维护保养的难度,若下压过程中,送料机发生异常现象,防护罩还可以起到人员保护作用。自动送料设备结构如图1所示。

图1 自动送料设备结构图

2 PLC自动送料设备工作原理

首先在工装上放置已经穿装好的吊环,运行中,传感设备一旦检测到有工件存在,则会发出检测信号,并快速向控制设备传输,能够精准、即时控制气缸动作,运行当中,设备能够对螺栓的长度进行持续检测。预定位工件,控制设备准确、及时地接受检测信号,精准控制传动设备的动作,螺纹挡圈通过震动盘和送料机构发生移动。运行中定位传感设备检测到预定区域有工件存在,立即将信号输送至控制系统,此时,控制系统将指令传向控制设备进行气缸调控,利用传感设备对螺栓高度进行测定,如果高度符合要求,则设备启动运行,反之则设备无法启动运行。设备启动运行后,螺纹挡圈被运送到螺栓上方的区域,此时设备开始向下挤压,当下压到最大限度时,通过位移传感设备测量固定件的高度。如果测量的高度不符合预设值,则报警设备启动,运行终止;如果测量的高度符合预设值,继续下压动作。完成工件加工后,气缸阀门打开,然后进行工件传输,取出成品工件,再进行下一个工件的加工,周而复始。该气动夹紧系统包括检测、控制、夹紧、定位及工件移出等部分。自动送料设备运行流程如图2所示。

图2 自动送料设备运行流程

3 PLC自动送料设备硬件设计

3.1 PLC选择

该自动送料系统的核心硬件为CP1PLC欧姆龙控制设备,下压过程中,依靠气缸进行驱动,激光感应设备联合位移传感设备对螺栓位置以及挡圈的下压量进行控制。各种类型的PLC对工作环境方面的要求相同,但是在电流、电压的输出、分辨率等方面存在不同,选择PLC时,应当根据具体型号对各种型号的PLC优异性进行分析,选择更加适用的PLC。

3.2 送料装置选择

自动送料设备主要运输装置为送料漏斗。本文所研发的自动送料系统主要由震动托盘和滑道组成。辅助计算机技术进行设计,生产周期得到一定缩减。送料系统主要构成部分为滑道,具有较高的设计要求,本文先分解滑道部分再进行设计,并对各种设计参数进行优化,最后安装组成,满足滑道整体要求。充分结合滑道设计和计算机设计,进行数值模拟,操作完成后进行建模,开展模拟实验,对滑道工作强度以及稳定性进行预测,尽量减少人工作业,提高物料运输的智能化程度。

3.3 显示界面的选择

在屏幕前面安装触摸检测设备,对用户触摸的位置进行检测,触摸屏接收到触摸信号后,将其发送到触摸控制设备;本文所用的触摸控制设备是通过触摸点的检测设备实现触摸信号的接收,然后将其转换为触点坐标,向CPU发送,同时接收并执行来自CPU的命令。

该触摸屏的控制作用通过压力感应来实现,由基层和导电层组成,手指触碰显示屏,触摸点的位置,改变电阻,在信号由X、Y两个方向发出,并将信号传输到触摸控制设备。电阻触摸设备,在接触信号被控制设备侦测到后,确定(X ,Y)坐标位置,运作方式为模拟鼠标。

3.4 设计气动回路

在进行气功回路设计时,应当进行多种回路的对比分析,选择合适的回路作为本文送料系统的重要组成。本文设计的自动送料设备所用的驱动装置为气缸,利用压力控制下压动作,为了确保设备运行正常,工作压力由三联件提供。

本自动送料设备的驱动系统所用回路为单压驱动,满足该设备生产加工需要的压力范围。驱动回路分为多压和双压等,广泛应用于柔性化机械加工生产中,丰富生产选择条件,提高设备加工生产的灵活性。

本文结合工作实际,选择使用气动回路对下压棒的动作进行控制。在生产要求得到满足的条件下,进行资合理运用,选择具有较高性价比的元件,经济成本降低,同时,生产质量及其效率显著提高。

推进气缸和下压气缸是气动驱动的主要组成,螺纹挡圈在下压气缸的作用下,螺栓移动到固定位置;螺纹挡圈在推进气缸的作用下,被移送到设定位置,为气缸下压过程中,螺栓与螺纹挡圈准确配合。本文气缸材料为性能稳定、耐高温、耐腐蚀等性能的316不锈钢,该气动回路具有稳定性好、使用寿命高等优势。

3.5 辅助装置的选择

机械加工中,夹具作为一种辅助设备发挥着重要作用。本设计所用夹具根据螺纹挡圈和螺栓的尺寸进行设计。夹具内径10mm,螺纹挡圈的外径20mm,夹具的外边缘设置卡盘,具有下压、固定螺纹挡圈的作用,有效预防运行过程中螺纹挡圈脱滑,对设备正常工作造成影响。夹具的种类较多,其中包括专用式、柔性式以及组合式夹具等,在实际生产中,由于该种类型的夹具夹装工件的方式灵活多变,因此在各种零件加工中可以运用。

夹具的主要作用是对螺纹挡圈进行固定,以防运行中螺纹挡圈出现位移,造成经济损失。在设备底部利用夹具固定螺栓,夹具设计应当按照螺纹挡圈的形状、尺寸,与螺栓紧密贴合,夹紧,设置卡盘,夹紧螺栓,可根据螺栓的外径灵活调整夹具的内径尺寸,因此夹装具有很好的柔性。

4 PLC软件系统的设计

本设计中,所用PLC为欧姆龙Ver9.3,CX-Programmer编程工具,利用在PLC软件设计人机交互界面。

4.1 原理特征

由于梯形图的结构形式同电器电路相差不大,操作方便,因此广泛应用于PLC编程过程中。梯形图设计即为程序编程。以下为梯形图的基本原理特征:

PLC为虚拟开关,分别有“0”和“1”两种控制指令,其编程元件相对应于映像寄存设备,PLC程序运行时,寄存于映像寄存设备,调用时,可直接实施程序启动,可精准控制所有端口设备的状态。梯形图由左到右,由上到下,进行排列,可直接运用计算结果,且各个触点具有反复使用的功能。

4.2 控制程序

根据实际情况,从上料到出料的过程,不仅需要人工操作,还需要自动调控。首先将吊环组装好,然后由工人将其进行安装,传感设备测定螺栓高度,如果所测值不在预设值范围内,报警装置发出警报,设备停止运行,然后将螺纹挡圈放置加工区域,下压逐步进行,当下压至极限位置时,由位移传感设备对工件总长度实施测定,若是测定值在预设值范围内,则下压动作继续,完成工件加工,最后将工件取出。

加工工件中,PLC的重要作用是控制系统、输出、处理数据。工件加工前,应当根据要求和规范全面测试工作设备,为系统安全运行及功能完善提供保障。

4.3 设计交互界面

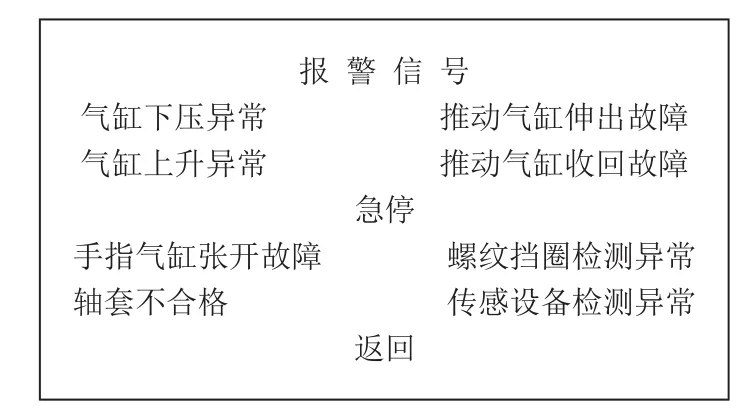

用户通过人机交互界面可对机器运行的情况准确掌握,为人工调控提供支持,为设备安全、可靠运行提供保障。该设计中,由DOP-B10S511台达触摸显示器作为人机界面,该设备操作方便、灵敏度高。如果螺栓下落的位置和时间不准确,设备则会发出警报信号。报警界面如图3所示。

图3 报警界面

用户通过人机交互界面可对程序运行的情况实时了解和掌握,能够清晰地看到相关参数,比如螺栓长度等。如果运行当中,设备所检测到的数值符合预设值,可按照该界面提供的程序合理进行调节控制。

气缸下压与气缸闭合等程序通过交互面板展示出来。将手动控制的开关设置在面板的下方。手动控制设备有黑、黄、红三个按钮,其中,自动调节与手动调节的自行切换由黑色按钮来实现,黄色按钮具有系统复位功能,将送料设备恢复到原始状态,当设备异常运行时,操作红色的按钮停止运行,效降低经济损失。

5 结论

PLC自动送料设备,硬件系统设计时,对设备外形及内部结构进行合理设计,选择合适的硬件类型,设备工作效率提高,节约生产成本;科学技术的发展,PLC应用范围更加广泛,本设计主要针对PLC控制的伺服电机、运行及停止、电器开关等进行研究。所用欧姆龙PLC性能良好、使用周期长,为送料系统安全运行提高可靠保障;由人工智能和气动设备相结合的人机交互界面,为工作人员的操作提供便利条件,能够实现设备的实时调整,触屏设计便于参数修改,工作人员可结合设备工作实际情况调整数据参数,遇到紧急情况可随时按停按钮,避免事故发生,及时采取有效措施进行修整,尽可能减少经济损失;夹具设计柔性化,可使自动送料设备装配各种规格的螺栓、螺纹挡圈,为柔性化机械加工提供便利条件,一机多用的目的得以实现,有效节约经济成本和生产能源。