混杂纤维发热格栅增强混凝土板电热性能

苏 畅, 汪 昕, 梁训美, 赵纯锋, 沈君乾

(1. 东南大学 土木工程学院, 江苏 南京 211189; 2. 山东路德新材料股份有限公司, 山东 泰安 271000)

为促进国民经济持续稳定发展,保障人民正常生产生活需求,近年来我国加快了公路和桥梁等交通基础设施的建设速度。根据交通运输部发布的《2020年交通运输行业发展统计公报》[1],截止到2020年底,我国公路总里程达到519万km,高速公路总里程接近16万km,公路桥梁91万余座。良好的路面条件保障着这些交通基础设施的运作和安全。在冬季低温时节,道路积雪和结冰是导致交通事故的一大原因,积雪和结冰会造成路面静摩擦系数降低,车辆的轮胎附着能力明显下降,严重影响正常行驶车辆的制动及安全性能[2],严重时甚至造成交通事故和意外,导致高速公路和机场跑道关闭,带来巨大的经济损失和社会影响[3]。2008年1月南方雪灾正值春运期间,仅1月26至30日期间京珠高速公路封闭就造成6万旅客滞留[4]。此外,2018年1月安徽南部的强降雪和2019年初青海玉树州的降雪过程均造成了不同程度的受灾和经济损失[5,6]。因此,冬季严寒环境下的路面融雪化冰具有重要的研究价值和意义。

目前,常用的路面化冰方法有人工除雪、机械除雪和化学融雪法,但均存在效率低和在灾害环境下难以实施的特点。而近年来,一些学者提出了具有融雪化冰功能的复合型土工格栅[7~14]。黄婷婷[15]通过小板升温试验研究了不同环境温度下板件的升温性能。姜宝龙[16]通过车辙试验研究了不同温度下路面变形对格栅电阻的影响,结果表明路面变形较小时格栅电阻稳定,且小范围内碳纤维束损伤对路面融雪效果无明显影响。祁显宽[17]通过制作网格尺寸20 mm×20 mm的碳纤维 - 玻璃纤维格栅融雪化冰路面模型,发现格栅增强沥青混凝土路面可以提升路面稳定性并实现融雪的目的,且在车载作用下格栅电阻阻值无明显变化。周卫杰[18]通过化冰和融雪试验验证了实际应用效果,发现在雪层厚度30 mm、外界温度-3 ℃、风速1~2级时,加热功率509.5 W/m2可以满足路面融雪化冰需求。

本文基于混杂纤维发热格栅融雪化冰理念,主要研究了混杂纤维发热格栅增强混凝土板在化冰过程中的升温速率、热利用率、化冰效率和电阻稳定性等性能,为混杂纤维发热格栅工程应用提供了理论依据和参考。

1 试验设计

1.1 试验材料

1.1.1 混杂纤维发热格栅

采用手工制作聚氨酯树脂有捻CFRP浸胶纱作为混杂纤维格栅发热芯,试验所用格栅为浙江石金玄武岩纤维有限公司生产的玄武岩纤维土工格栅。沿格栅纬向将其裁剪成长370 mm、宽300 mm的试样和长390 mm的CFRP浸胶纱,其中中部300 mm浇筑进混凝土中,格栅和碳纤维发热芯分别留出35,45 mm。在固定点出采用三悠树脂定性,放入烘箱40 ℃处理7 d,使其完全固化。

1.1.2 混凝土

试验采用混凝土强度等级为C30,配合比水泥∶水∶砂∶石子为1∶0.51∶1.81∶3.68,浇筑好在标准养护环境养护28 d后的抗压强度为32.1 MPa。

1.2 试件设计

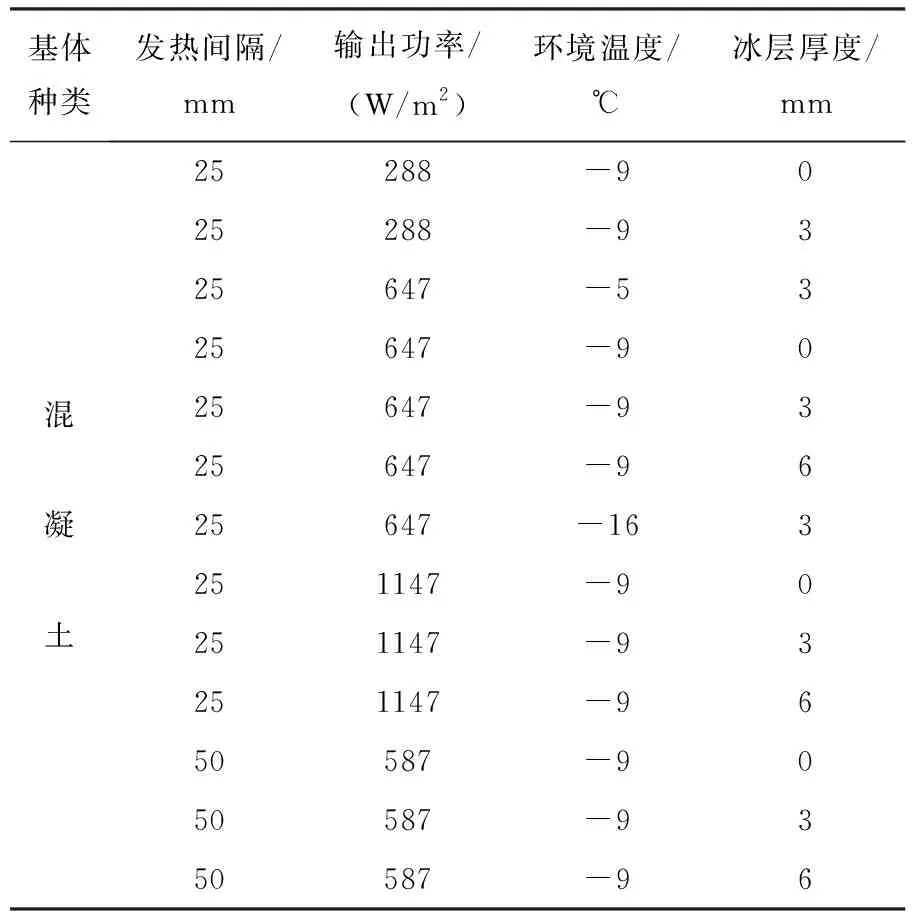

试验混凝土板尺寸为300 mm×300 mm×40 mm,具体尺寸如图1所示,试验参数见表1。

图1 试件尺寸/mm

表1 发热试验工况

1.3 发热方案设计

1.3.1 碳纤维电阻

采用常州安柏精密仪器有限公司生产的AT516直流电阻测试仪对混凝土板中的12根碳纤维发热芯的电阻值进行测试,结果如表2所示。由结果可知,12根碳纤维发热芯的电阻数值相近,且与碳纤维粗纱的单位电阻非常接近。

表2 碳纤维电阻

1.3.2 接线方式及测点布设

加热试验共设4个输出功率,分别为288,647,1147,587 W/m2。4个梯度输出功率对应的接线方式如图2所示。

图2 接线方式

为保证试验过程中可以同时检测板件碳纤维发热芯表面、顶部和底部的升温情况,以及发热芯所对应的顶部位置和邻近区域的升温情况。在化冰试验中,则在碳纤维发热芯表面及其对应的板件顶部和底部各设置3个测点。具体布设位置如图3所示。

图3 化冰试验测点位置布置

1.3.3 试验装置及设备

试验具体连接方式如图4所示。

图4 连接方式

为模拟实际工程中路面四周与底部的工程环境,在试件底部和四周先覆盖一层厚度50 mm、导热系数0.035 W/m·K的岩棉,及厚度6 mm、导热系数0.038 W/m·K保温棉。化冰试验前,将试件放入冰柜,并在薄膜中加水预冻。冰层分别设置3,6 mm两种厚度。

1.3.4 计算公式

在化冰试验中,名义发热量计算公式为:

(1)

名义热量利用率为一定质量板件名义发热量与输出能量的比值,计算公式为:

(2)

式中:ηp为名义热量利用率(%);W为板件输出能量(kJ);P1为每m2小板输出功率(W/m2);A为试件顶面面积,取0.09 m2;Δt为通电升温时间(s)。

名义化冰效率为冰层完全融化需要的热量与试件输出能量的比值,计算公式为:

(3)

式中:Qi为冰层完全融化需要的热量(kJ);Li为冰层溶解比潜热,取3.35×105J/kg;mi为冰层质量(kg)。

2 混凝土化冰试验结果与分析

将混凝土发热板提前放入冰柜冷冻至预设温度并制作相应厚度冰层,静置24 h后进行发热试验,同时记录快速巡检仪、电流表读数,记录间隔为1次/min。试验中,当板面平均温度为7 ℃时,间隔一段时间打开冰柜进行观察,冰层完全融化时停止试验,其中前期观察间隔时间为5 min,接近融化时为1 min。整个化冰过程分为板面升温至0 ℃(以下简称升温阶段)、冰层相变阶段两个过程。试验结束后,重新铺设薄膜和预制冰层,静置24 h后进行第二种工况试验,循环完成剩下工况试验。

2.1 不同输出功率下混凝土板化冰试验

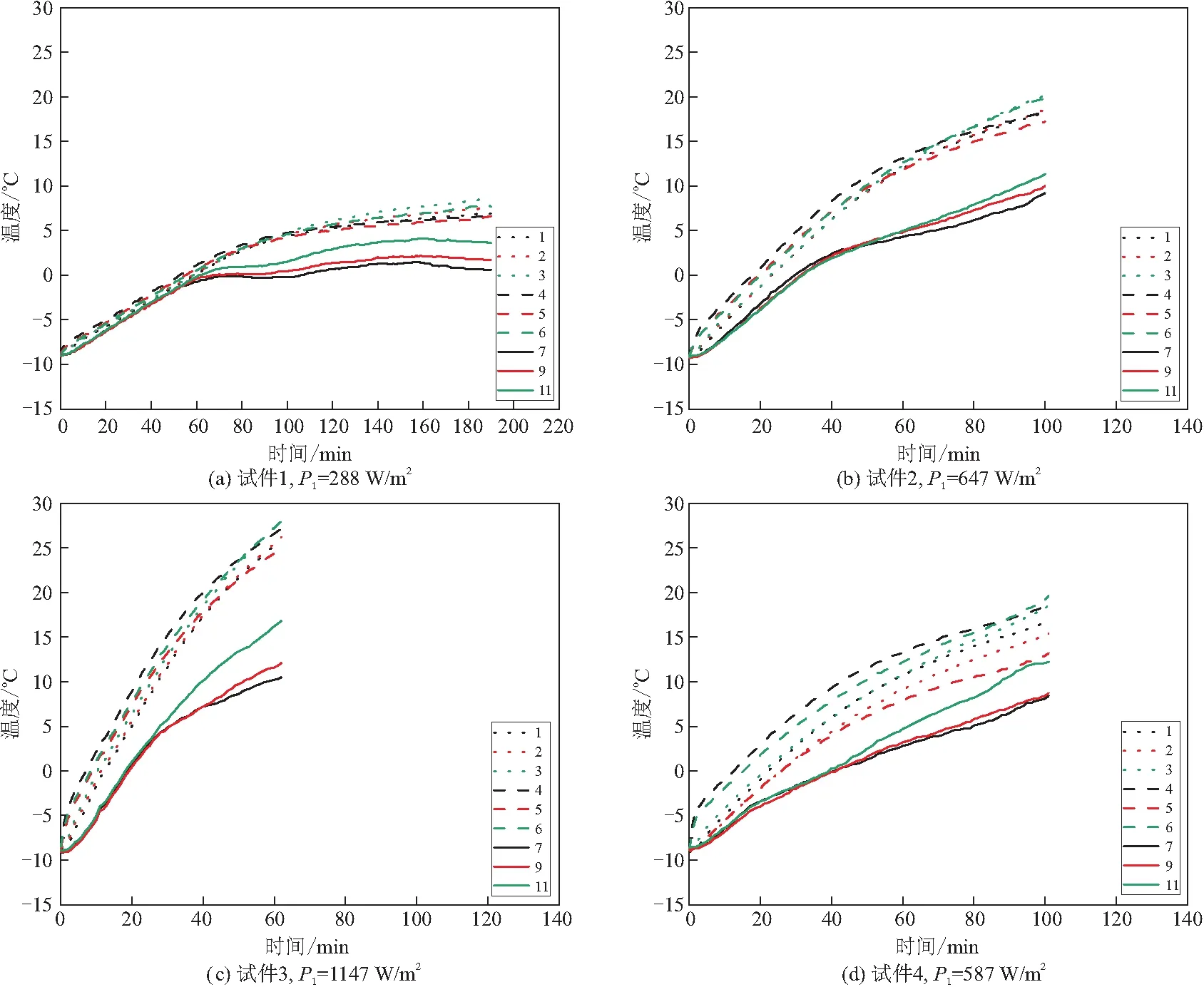

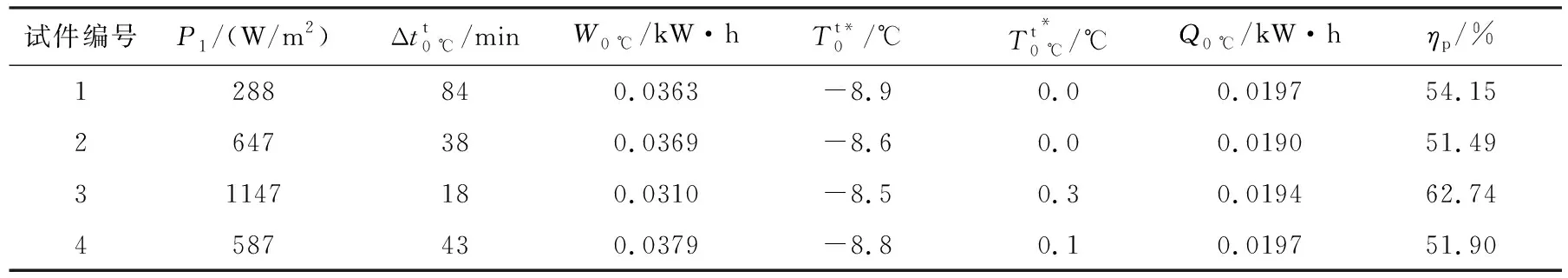

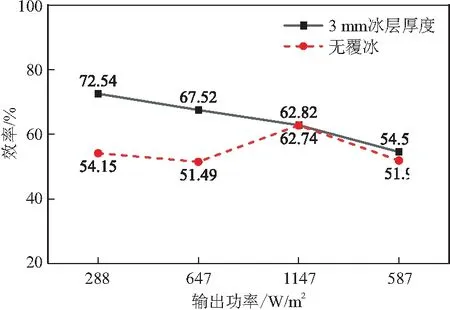

不同输出功率下3 mm冰层厚度的混凝土板升温化冰曲线如图5(图中图例数字为电偶测点编号)所示,试验结果如表3所示,相变阶段试验结果如表4所示,不同输出功率效率对比图如图6所示。将本试验结果与无覆冰情况升温阶段的情况进行对比,如表7所示,两种覆冰情况名义热量利用率对比图如图7所示。

图5 3 mm冰层厚度混凝土板化冰曲线

表3 混凝土板升温阶段试验结果

表4 混凝土板冰层相变阶段试验结果

表5 无覆冰情况混凝土板部分升温阶段(-9~0 ℃)试验结果

图6 不同输出功率效率对比

图7 不同覆冰情况名义热量利用率对比

由图5可见,混凝土板中升温速率最快,其次是板底和板面。板中升温曲线开始呈快速上升趋势,随后升温速率逐渐变缓。进入冰层相变过程后,在0 ℃及高于0 ℃位置处升温曲线斜率显著减小。

对名义热利用率来说,在板面有冰层的情况下板件内部热量除用于自身升温还用于板面冰层的升温,这部分热量不计入名义热量利用率。因此,板面有3 mm冰层的板件名义热利用率理论上应低于无覆冰试件。然而,由图7可知,板面有3 mm冰层试件在4种输出功率时名义利用率均比无覆冰试件高。这是由于冰的导热系数低,混凝土板表面的冰层降低了热量散失的速率,且该部分热量大于冰层自身升温所吸收的热量。因此,冰层的保温效果提升了试件的名义热利用率,特别是输出功率低和升温试件长的试件。综上所述,在环境温度较高时,优先选用288 W/m2的输出功率作为路面化冰的首选值,而当环境温度较低时,可以考虑选择647,1147 W/m2作为路面预热后保持化冰温度的输出功率。

对名义化冰效率,由图6可知,当输出功率为647,587 W/m2时名义化冰效率较高,当输出功率升高至1147 W/m2时,化冰效率明显下降,表明在无时限的前提下,647,587 W/m2的输出功率对路面的化冰效果较为理想。此外,当输出功率为587 W/m2时混凝土板内格栅的发热间隔相比功率647,1147 W/m2试件更大,却具有三者中最高的名义化冰效率,进一步体现了输出功率587 W/m2在融雪化冰应用中的优势。但在1147 W/m2的输出功率下冰层的相变时间最短,是快速化冰作业时的首选功率。在该功率下试件升温速率最快,板件与已融化液态水之间的温度使得绝大部分热量被用于提升水温,而水的比热容是冰的2倍和混凝土的4倍。因此,加大输出功率可以加快升温速率,但热量利用率和名义化冰效率较低,而587 W/m2时,可以实现长时间热量传递,虽然升温时间长,但具有良好的名义化冰效率。已有研究表明[18]在雪层厚度30 mm、外界温度-3 ℃和风速1~2级为条件下,加热功率509.5 W/m2可以满足路面融雪化冰需求。证明当功率在500~600 W/m2之间时,能有满足化冰需求,且具有良好的化冰效率。当输出功率为288 W/m2时,上部冰层后期无明显变化,板面温度出现小幅度回落,而板中和板底温度平稳,表明该输出功率不足以在-9 ℃的外部环境下完全融化3 mm的表面冰层,但冰层底部已融化,可以用于化冰后的路面保温,具有一定的应用前景。

2.2 不同冰层厚度下混凝土板化冰试验

在外部环境-9 ℃时6 mm冰层厚度、输出功率为647,1147,587 W/m2混凝土板升温化冰曲线如图8(图中图例数字为电偶测点编号)所示,不同冰层厚度混凝土板升温阶段试验结果如表6所示,相变阶段结果如表7所示,不同冰层厚度效率对比图如图9所示。

图8 6 mm冰层厚度混凝土板化冰曲线

表6 混凝土板升温阶段试验结果

表7 混凝土板冰层相变阶段试验结果

由图8可知,板面有6 mm冰层的试件升温化冰曲线与无覆冰和3 mm覆冰试件基本一致。由图9可知,在升温阶段,647,1147,587 W/m2三种输出功率在不同覆冰厚度条件下板面达到0 ℃时的名义热量利用率接近,说明采用较高的输出功率对路面进行化冰作业时,路面升温速率快,提升路面冰层温度与路面和外界环境温度热交换相比损失的热量相差不大。而288 W/m2输出功率低,路面升温速度慢,升温时间长,在此过程中无覆冰试件热量损失较多,使得无覆冰情况下比有覆冰时名义热量利用率显著降低。而冰层相变阶段,板面有6 mm覆冰试件比3 mm覆冰试件的名义化冰效率明显升高,由于冰层本身传热系数较低,在融化前会吸收无覆冰情况下散失到空气中的热量,因而提高了试件的名义化冰效率,表明板件用于较厚冰层化冰时效率更高。其中输出功率为647,587 W/m2时名义化冰效率高于输出功率为1147 W/m2,在没有时限的情况下,可优先考虑采用输出功率647,587 W/m2进行化冰,尤其是具有更大发热间隔的587 W/m2,既保证了较高的化冰效率,又具有更高的材料利用率。

3 升温与化冰试验电阻稳定性

各种工况化冰试验过程中的电路电阻值如图10所示,其中空载电阻阻值由AT516直流电阻测试仪测得;由于电路开始工作后交流变压器输出电压稳定在38.9 V,负载电阻阻值由输出电压与电流表采集到的实时电流的比值计算得到。

图10 各种工况下电阻 - 时间曲线

电阻稳定性结果如表8、图11所示。表8中:R0为空载电阻;R1min为第一分钟负载电阻;R50%为50%试验时间负载电阻;Rf为试验结束时最终负载电阻。

表8 各种工况下电阻稳定性结果

图11 各种工况下电阻变化率

由表8、图11可知,相同电路负载值与空载值有明显的区别,这是由于在通电瞬间,碳纤维束发热量较大,而纤维温度的瞬间升高导致电阻值降低。当电流稳定后,随着碳纤维升温趋势的平稳,电阻阻值逐渐变小,但速率逐渐变慢,尤其是在升温时间过半后到升温结束这段时间内,电阻阻值整体变化低于1%,并出现了多个变化率为0的情况。在已有研究[17]中可以观察到相似的结论,碳纤维 - 玻璃纤维格栅融雪化冰路面试验发现格栅铺在车载作用下导电体电阻基本上没有变化。表明在-16~42.5 ℃这个温度范围内,碳纤维电阻阻值进入温度升温过程后处于相对稳定的状态,波动较小,也体现了碳纤维在发热过程中良好的电阻稳定性,对于将其应用于实际工程中具有重要的意义。

4 结 论

本文研究了混杂纤维发热格栅增强混凝土板的传热理论和发热性能,并分析了不同外界环境温度下发热板升温速率、发热效率、电阻稳定性的变化,主要结论如下:

(1)纤维格栅不同输出功率下,混凝土板件升温速率在冰层进入相变阶段后均有明显的下降。受冰层覆盖的影响,混凝土板在升温阶段热量利用率高于无覆冰板件在同阶段的热量利用率。输出功率为647,1147,587 W/m2时热量利用率和化冰效率较高。发热间隔为50 mm格栅与同水平输出功率发热间隔为25 mm格栅各方面升温指标相近;

(2)6 mm覆冰试件的升温曲线与无覆冰和3 mm覆冰试件升温曲线趋势基本相同。与3 mm覆冰试件相比,6 mm覆冰试件的化冰效率随冰层厚度增加显著升高。输出功率为647,1147,587 W/m2时,混凝土板对于6 mm冰层均具有良好的化冰效率和能力;

(3)在各环境温度化冰试验中,负载电阻阻值相对稳定,电阻变化率在3.6%以内,该混杂纤维发热格栅可用于路面融雪化冰。