核电站筏基用振弦应变计失效分析与试验

张磊磊, 胥 明, 王 凯, 杨忠勇

(1. 中国核工业华兴建设有限公司, 江苏 南京 210019; 2. 东南大学, 江苏 南京 210096)

核岛厂房筏基、安全壳筒体、穹顶连接区域均安装有振弦应变计,用于监测施工阶段、安全壳强度与密封试验阶段,以及运行期内的混凝土结构应力情况,以确保结构安全性,监测的传感器多数采用振弦式应变计。

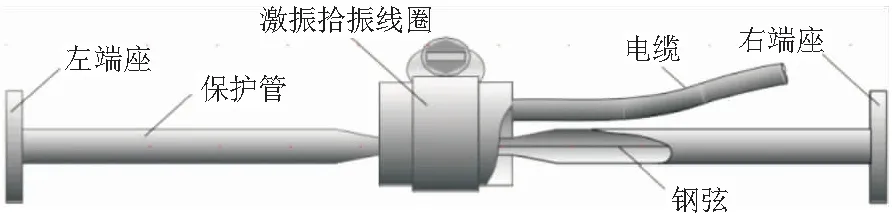

振弦应变计[1~5]主要由端座、护管、振弦、热敏电阻、激振及拾振线圈等部分组成,见图1。当被测结构发生应变时,应变计两端产生相对位移并传递给钢弦,使振弦受力发生变化,从而改变振弦的固有频率。通过输出脉冲信号线圈激励振弦,检测出线圈所感应信号的频率,同时应变计中的热敏电阻同步测出测点的温度值,经公式换算和温度修正可得到被测结构的应变。

图1 振弦式应变计简图

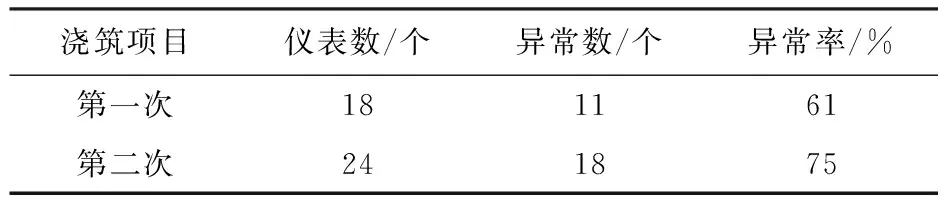

目前在核电站建造中发现筏基、筒体和穹顶上,特别是筏基内预埋的应变计陆续出现一些读数异常或无读数的情况。经过统计多个已建核电项目的振弦应变计读数失效情况,可知筏基内应变计失效情况较多,见表1。

表1 部分已建和在建核电工程应变计失效数据

本文通过分析振弦应变计相应的国家标准GB/T 13606—2007[6],GB/T 3408.2—2008[3]和筏基大体积混凝土浇筑实际工况,针对振弦应变计失效情况,制定了试验方案分析失效原因,研究其失效的内在机理,为今后振弦应变计选型提供技术保障。

1 工程概况

某项目核岛筏基内预埋了结构监测和大体积混凝土浇筑养护期间监测用的振弦应变计,该项目核岛筏基分2次浇筑,第一次浇筑后就出现了较多的振弦应变计读数异常和失效,工程各方分析认为失效的主要原因来自施工过程未保护到位,因此第二次浇筑在总结第一次失效经验的基础上,采取了如下针对性的改进措施:

(1)仪表线圈外增加金属抱箍,对应变计电缆与中间线圈部位进行加强保护;

(2)加大钢筋保护笼网格尺寸,确保大骨料能顺利进入,同时设置无保护笼的应变计作对比;

(3)编制加密振捣方案,振捣点间距控制在0.4 m,现场设专人监督浇筑振捣。

经过上述改进措施,第二次浇筑应变计失效情况如表2所示,所做的施工改进并未起到效果,发现应变计都是在筏基浇筑后10 d左右开始陆续失效,因此可以排除施工方面的影响。

表2 某项目两次筏基浇筑应变计失效情况

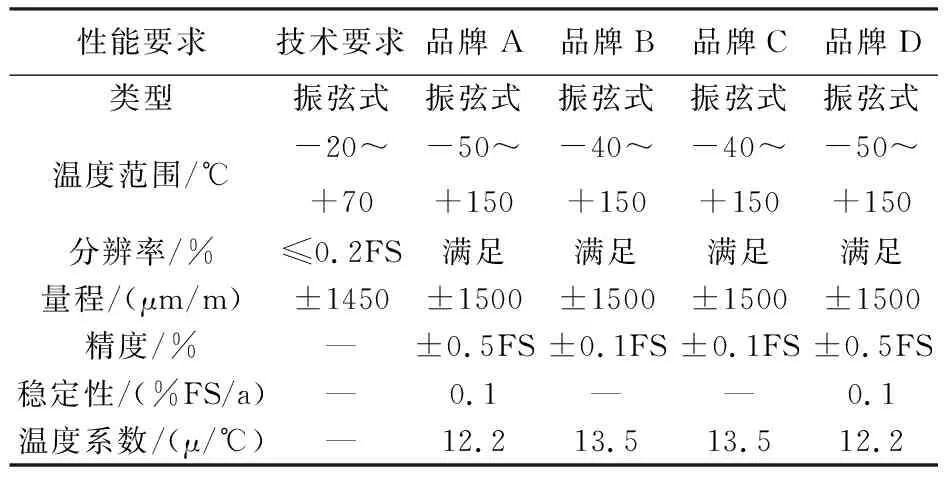

为了分析不同品牌应变计的差异,选取四种产品(表3)进行对比试验,对比验证不同厂家应变计产品在筏基施工过程中的适应性和稳定性。混凝土模拟试验块尺寸为11 m×11 m×3.85 m,在对角线4个方向分别布置4种应变计;每种应变计平面上分别布置3个位置,深度上布置2个位置,每个位置3个方向应变计,共计18个应变计(图2)。其中品牌D即为上述筏基失效较多的应变计型号。

表3 模拟试验的不同品牌振弦式应变计性能对比

图2 4种振弦式应变计埋设平面位置/mm

经过浇筑后一个月的连续监测,结果显示:

(1)品牌A:读数正常,一个应变计21 d左右频率读数失效。

(2)品牌B:读数正常,负载应变波动较品牌A明显。

(3)品牌C:读数正常,负载应变的波动较为明显,高于品牌B和品牌A。

(4)品牌D:大多点位读数正常,负载变化稳定,但从第9天开始,观测期内共8个应变计先后出现问题(失效率45%)。判断该型号应变计本身可能存在缺陷,因此开展分析研究该型号应变计失效原因。

2 振弦应变计失效分析

通过研究和调查若干核电项目应变计相关资料,梳理振弦应变计异常原因及线索,认为异常原因有4个方面:(1)仪表设计与制造方面可能存在本体设计缺陷,例如:稳定性不足、应变计防腐设计失效等;(2)选型与布置可能存在量程选择不正确;(3)采购验收方面可能存在技术要求与进场验收要求不明确或不准确;(4)读数方面可能原因包括应变计与读数仪全量程匹配性问题、读数仪自身问题。

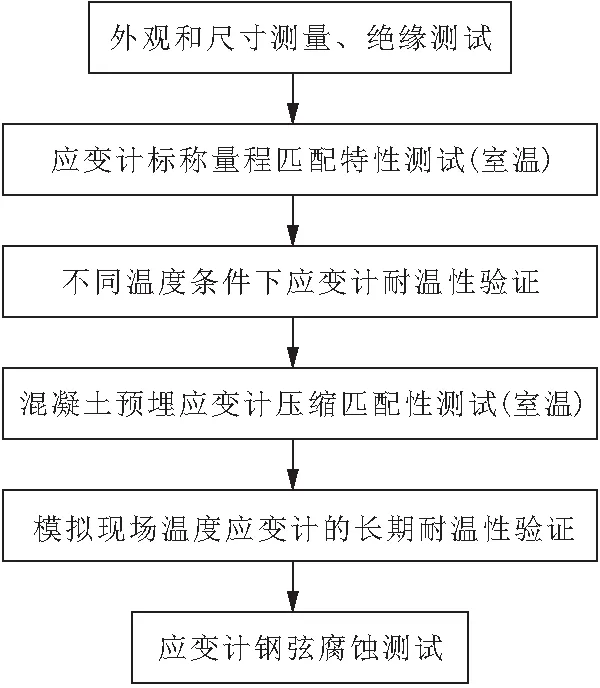

这四个方面的原因中,通过前期现场失效情况判断振弦应变计本身可能存在缺陷,依据标准设计了3个项目测试:(1)外观和尺寸测量、绝缘测试;(2)应变计标称量程匹配特性测试(室温);(3)使用寿命测试,就是模拟现场温度应变计的长期耐温性验证。根据施工现场条件设计了3个项目测试:(1)不同温度条件下应变计耐温性验证;(2)混凝土预埋应变计压缩匹配性测试(室温);(3)应变计钢弦腐蚀测试。一共6个测试项目。

3 振弦应变计技术参数试验研究

3.1 振弦应变计技术参数试验设计

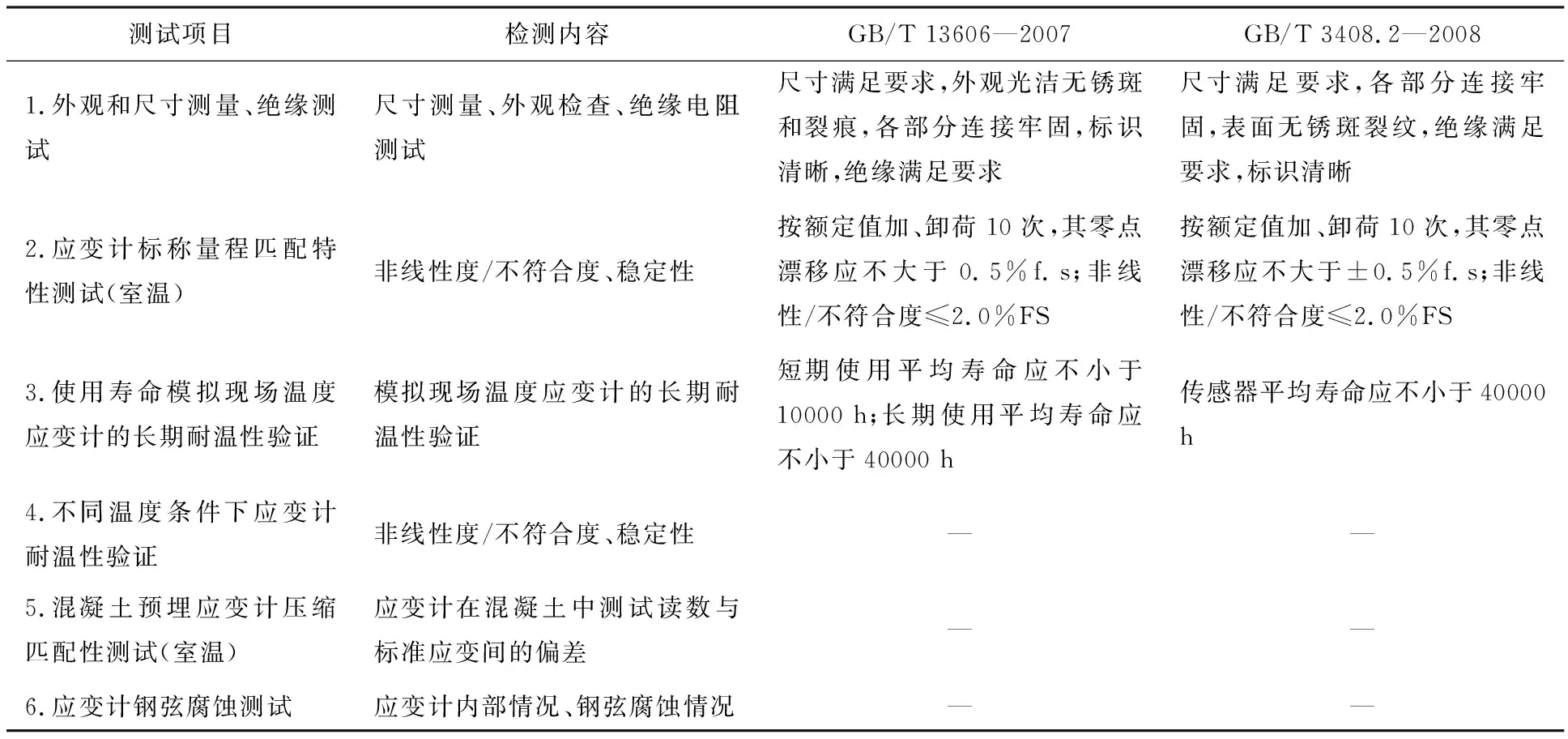

为进一步验证振弦应变计失效原因,依据国标GB/T 13606—2007和GB/T 3408.2—2008开展相应的试验研究,具体试验项目见表4。从项目中,抽取了部分振弦应变计,具体参数见表5。

表4 针对品牌D振弦式应变计的检测试验项目及内容

表5 试验应变计的编号和试验项目一览表

6个测试项目根据测试要求的顺序依次展开,具体流程见图3。

图3 测试流程

3.2 振弦应变计技术参数性能测试

外观和尺寸测量在自然室温条件下,采用游标卡尺、数码相机进行测试。线圈电阻采用普通万用表,绝缘电阻采用UNI-T UT501A 100V兆欧表,分别测试应变计的线圈电阻和应变计的绝缘电阻,经过检查所有试验对象均能满足规范要求。

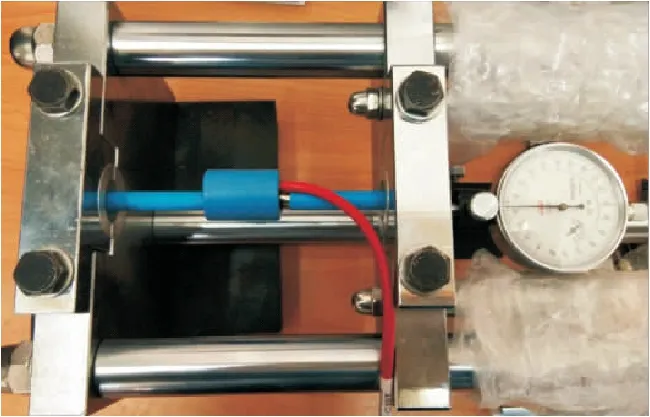

应变计标称量程匹配特性测试、传感器读数稳定性测试采用SCS-1型振弦应变传感器标定架,见图4,5。根据标准GB/T 13606—2007和GB/T 3408.2—2008要求,应变计稳定性是按额定值加、卸荷10次,其零点漂移应不大于0.5%f.s,稳定性的考察和应变计标称量程匹配特性测试在一起进行。结果发现5支中有3支应变计在标定检查前后初始读数变化过大(相对变化超过15 με,即满量程3000 με的0.5%),不符合稳定性的要求,见表6。

图4 振弦式应变计标定装置

图5 应变计测试

表6 应变计标定前后读数的变化(品牌D)

混凝土预埋应变计压缩匹配性测试采用INSTRON HDX1000电子液压万能试验机和混凝土弹性模量测定仪,见图6。采用两台与试验用应变计配套的读数仪进行测试,均在常温条件下进行测试[7~9]。

图6 混凝土预埋应变计压缩匹配特性测试

将混凝土中应变计的应变读数和混凝土标准应变进行比较。5支测试的D品牌应变计中,有4支测试应变高于标准应变,高出范围在9%~21%,其中1支应变计(3#-C15V)测得的应变与混凝土标准应变的相对误差达到20%左右,另外3只应变计(3#-C7V,3#-C9R,3#-C19T)测得的应变与混凝土标准应变的相对误差在10%左右;只有1支测试的应变与标准应变吻合,相对偏差不超过2%,具体数据详见表7。

表7 混凝土预埋应变计应变读数与标准应变比值(品牌D)

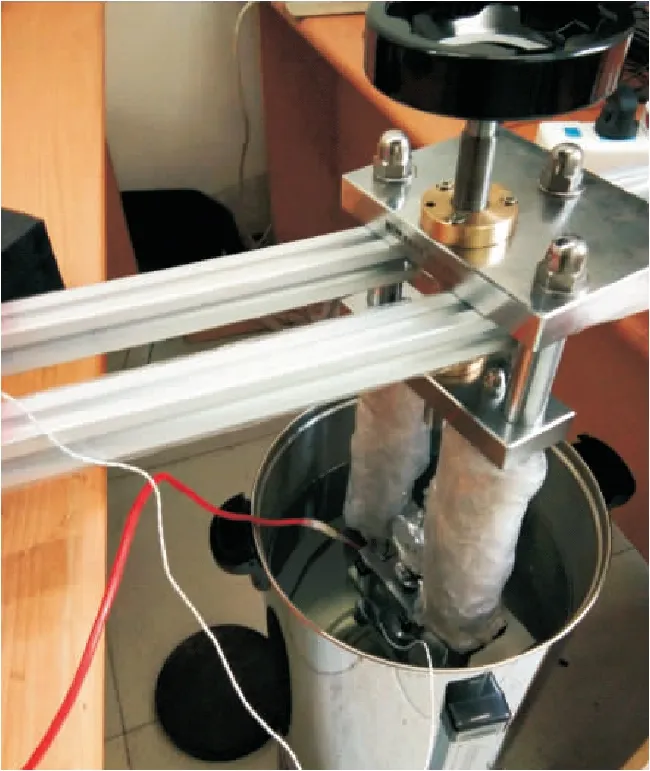

3.3 不同温度条件下应变计耐温性测试

不同温度条件下应变计耐温性验证测试采用振弦式应变传感器标定架和不锈钢带调温电热装置,进行加温并准确控制温度,见图7。试验时将应变计夹持固定在振弦应变传感器标定架上,将标定架夹持固定应变计的部分浸入水中,通过不锈钢带调温电热装置加热并控制水温,待水温达到测试要求时,通过摇动标定架手柄进行测试。

图7 加温测试装置

测试采用了两种方法。第一种是在40,50,60,70,80 ℃条件下进行3次应变计预加、卸位移测试循环。将应变计调整到能稳定测试的最小频率读数,将此读数设定为零点,按0~3000 με的范围均匀分布取6点,测出每一测点的输出量;应变增加到3000 με后反向,再次测出每一测点的输出量,重复3次。第二种是将应变计采用自由无约束方式加温至80 ℃后持续4 h,然后降温至常温,反复多次循环,观测应变计读数的变化。

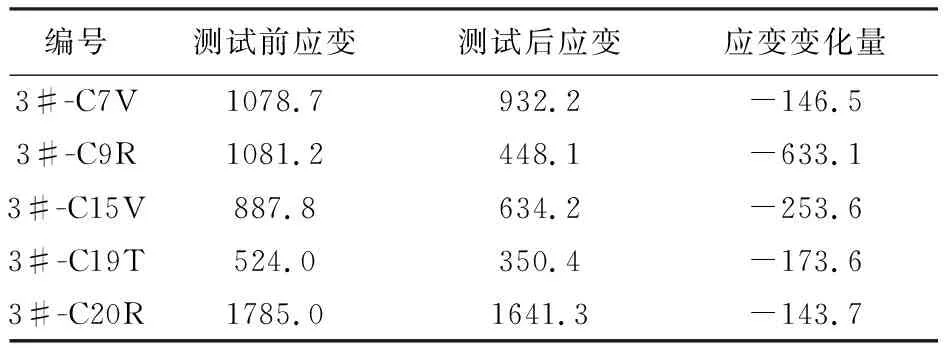

试验结果表明5支应变计测试前后的读数相差较大,最大的读数相差156 Hz,对应的应变读数相差633 με(表8)。说明应变计经历不同温度条件后,其初始读数发生了较大变化,稳定性能不足。测试结果表明:振弦应变计出现零点漂移现象(外界条件相同时,应变计的初始读数发生改变),相当于应变计读数存在虚假应变(由应变计零点漂移引起的应变),应属于稳定性不足的表现。在现行的国家标准中没有对此进行规定。但作为核电站长期监测使用的应变计,由于在大体积混凝土浇筑的过程中存在升温和降温的过程,需要应变计在混凝土温度变化前后能保持初始读数不变的性能要求。

表8 部分应变计耐温性测试前、后的变化(品牌D)με

3.4 模拟现场温度应变计的长期耐温性测试

模拟现场温度应变计的长期耐温性测试由容积为400 L长方形耐温白色塑料水箱(外面包裹保温材料)、加热设备和温度控制设备构成(图8)。根据现场实测的温度曲线模拟现场实际温度,每天测试应变计输出量,并做记录。

图8 模拟工况试验测试装置

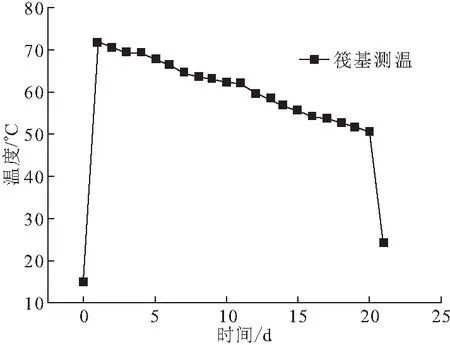

测试的混凝土试样浸没在水中,加热装置通过加热水加热混凝土试样,温度控制装置可以准确控制水温。试验持续了22 d。模拟现场温度变化的曲线见图9。

图9 模拟工况温度变化曲线

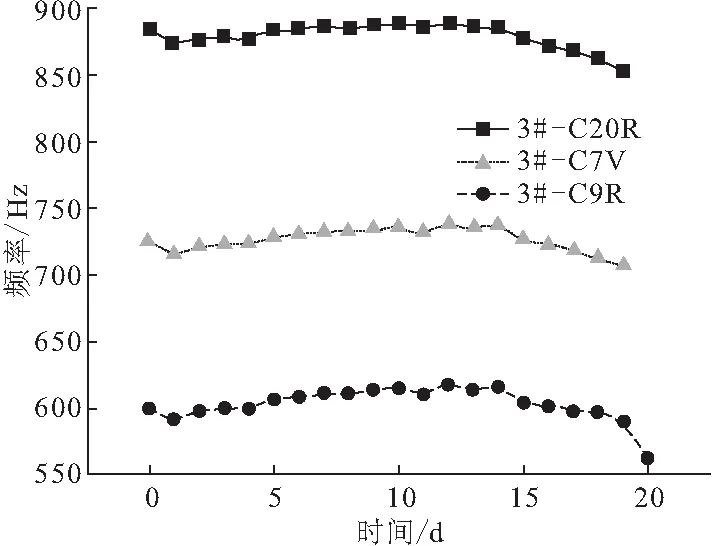

在试验初期,应变计读数呈现上升趋势,在12 d后应变计读数呈现逐渐下降,在20 d左右应变计读数出现波动,最终有3只应变计没有读数显示,见图10。与某工程项目筏基失效的应变计,初始表现为读数不稳,波动范围较大,后续出现无频率的现象相似,说明试验再现了现场应变计失效的情况。

图10 3#-C20R,3#-C7V,3#-C9R应变计的读数变化

其中3#-C7V和3#-C20R在第20天不显示读数,持续时间为481 h;3#-C9R在第21天读数正常,降温到24 ℃后不显示读数,持续时间为522 h。这3支应变计在前13~14 d读数呈现上升趋势,14 d后读数开始下降,直到最终没有读数。

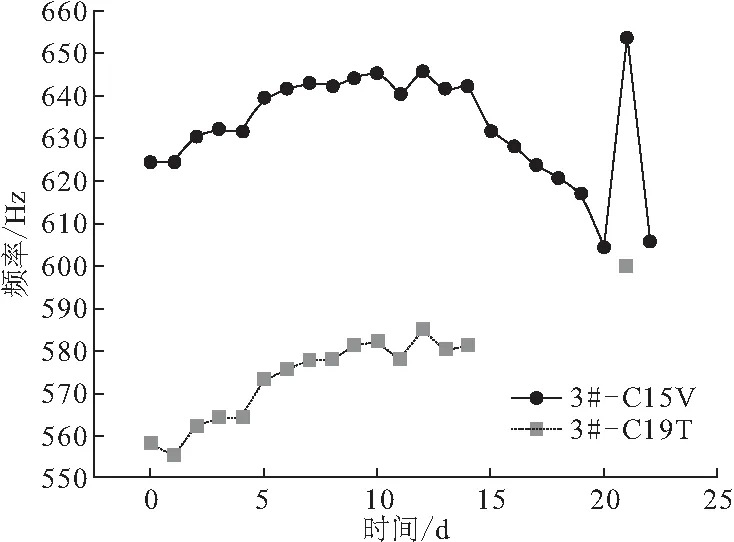

3#-C19T到第15天不显示读数,第21天温度降到24 ℃时,应变计重新显示读数,应变计读数总体呈上升趋势。3#-C15V在整个试验期间读数正常,没有出现异常情况,应变计读数在前14 d呈现上升趋势,14 d后开始下降,第21天停电,温度下降,其读数增大,继续加热后读数回到原位置(图11)。

图11 3#-C15V,3#-C19T应变计的读数变化

3.5 振弦应变计钢弦腐蚀测试

3.5.1 试验设备

应变计钢弦腐蚀检测主要设备有:INSTRON 3367电子万能试验机、应变计拉伸专用夹具(图12)、500倍高清数码电子显微镜、计算机、图像处理软件等。

图12 INSTRON 3367试验装置

3.5.2 试验方法

经过模拟现场长期耐温试验后的应变计从混凝土试样中取出,拉断并抽出应变计钢弦,检测钢弦腐蚀现象。

后期补充的未经过模拟现场长期耐温试验的应变计(3#-C20T,3#-C18R),安装在INSTRON 3367电子万能试验机的应变计拉伸专用夹具上,拉断应变计内的钢弦,观察钢弦的腐蚀情况。

3.5.3 试验结果

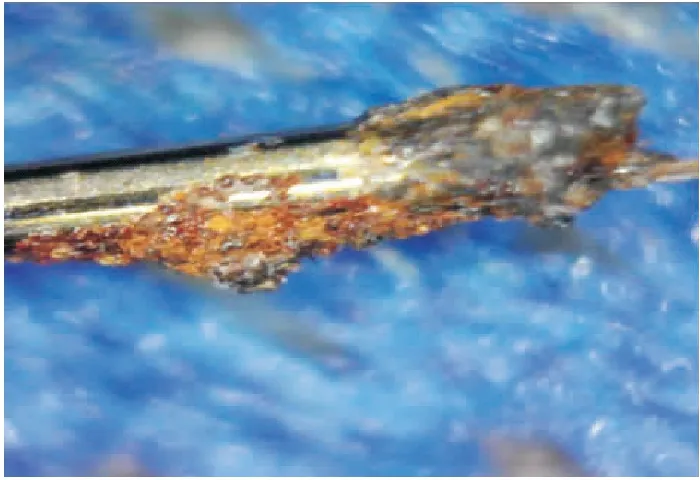

5支经过模拟现场长期耐温试验的应变计,从混凝土试样中取出。由于应变计钢弦已经严重腐蚀,在取出的过程中,钢弦就发生断裂。从端部抽出钢弦,发现应变计内部钢弦出现严重的腐蚀现象,有的甚至因腐蚀而断裂,如图13。有的钢弦的腐蚀深度已经达到钢弦直径的一半以上,如图14,15。

图13 3#-C9R应变计钢弦断口的腐蚀形貌

图14 3#-C19T应变计钢弦严重腐蚀形貌

图15 3#-C20R应变计钢弦严重腐蚀形貌

补充的2支应变计(3#-C20T,3#-C18R)打开后进行钢弦表面检测,其中3#-C20T应变计钢弦表面没有锈蚀,表面清洁光亮,见图16。3#-C18R应变计钢弦表面局部有锈蚀现象,见图17。说明没有经历现场长期温度变化的应变计,在常温贮藏条件下也存在腐蚀现象。说明此类应变计在常温贮藏条件下耐腐蚀性能不足。

图16 3#-C20T应变计钢弦表面

图17 3#-C18R应变计钢弦表面

4 结 语

本文通过标准测试找出(品牌D)振弦应变计的不足之处:(1)稳定性不满足标准要求;(2)耐温性能不足。通过非标准的测试找出振弦应变计失效原因,即在施工条件下出现钢弦严重腐蚀现象,导致钢弦断裂,使得振弦应变计没有读数,使用寿命达不到要求。因此对核电站筏基用振弦应变计应提出以下要求:

(1)核电站筏基使用的振弦应变计在选型时,需要对振弦应变计的工作环境温度、内部应力、耐温性、可靠性进行确定;

(2)振弦应变计除按国标、行标进行检验外,还需增加在极限温度条件下的稳定性测试。将振弦应变计自由状态加温至标称使用温度的最高温度,保持温度不少于2 h,再降温;以上步骤至少进行3次循环。观测应变计的初始读数的变化,其变化率应小于0.5%FS;

(3)核电站筏基使用的振弦应变计,应进行长期耐温性测试,并将其作为进场验收的基本条件。将振弦应变计埋置在混凝土试样中,模拟核电站筏基混凝土现场的温度变化对应变计进行长期耐温性测试,持续时间不少于60 d,观测此期间应变计的读数变化是否正常。最后取出并解剖应变计,检查钢弦表面,不允许存在锈蚀现象;

(4)筏基用振弦应变计是精密仪器,施工各个环节需要控制和保护,采取诸如加装钢筋保护笼,安装加固,混凝土浇筑振捣控制等措施;

(5)所使用的读数仪需要与振弦应变计匹配,且在型检、出厂检和现场实际时使用同型号读数仪。