浅埋黏土层大跨度桥梁隧道洞口施工防护技术研究

孙政

(贵州省公路工程集团有限公司,贵州 贵阳 550002)

0 引言

按照工程性质划分,隧道可分为桥梁隧道、公路隧道和铁路隧道三类。以建设施工难易度评价,桥梁隧道的施工难度最大且最为复杂,其主要的特点表现为建设跨度大、结构形式多样、地理环境复杂等。隧道洞口工程作为整个项目的首要防护工程,是整个桥梁建设施工中要解决的主要难题。影响大跨度桥梁隧道洞口稳定性的因素主要为地质结构、岩体结构、地下水和施工扰动,其中地质结构的影响比较大,地质结构比较脆弱的施工主体很容易发生隧洞口坍塌[1]。根据调查数据显示,浅埋黏土层大跨度桥梁隧道洞口施工安全事故发生频率最高,因此,提出浅埋黏土层大跨度桥梁隧道洞口施工防护技术研究。

1 浅埋黏土层大跨度桥梁隧道洞口施工防护技术设计

桥梁和隧道相接主要是指桥梁伸入隧道明洞,其是连接桥梁和隧道起点和终点的结构形式。通过采用桥梁隧道连接施工技术,可以有效减少隧道进口的土石开挖量,防止隧道进口边坡滑塌,有效提高了地对地的可靠性,减少对生态环境的破坏。由于桥梁隧道洞口围岩强度和稳定性相对较低,加之开挖过程扰动的影响,进一步削弱了桥梁隧道洞口围岩的稳定性,导致拱顶出现非常大的沉降,在浅埋黏土层进行大跨度隧道施工时,需要充分结合现场实际情况选择针对性的施工技术,确保施工安全和质量。

浅埋黏土层大跨度桥梁隧道洞口施工主要是指隧洞口的支护施工项目,支护施工中依据隧洞口的地质结构现状,通常采用超前导管支护方式进行洞口防护。过程中需要将导管打入设计岩层位置,再进行混凝土注浆作业,待注浆区域凝结完成后,即可进行现场检测,以确定注浆区域强度是否符合设计标准,继而进行后续的洞口基础加固作业。从整体施工技术应用、施工进度、施工造价及安全性方面分析,该技术应用效果较好,为工程后期施工建设奠定了良好基础。

1.1 划分施工防护区

由于隧道属于双层非分离结构状态,且开挖截面也非常高,在开挖过程中会对洞口围岩造成明显扰动,使隧道顶板出现沉降。浅埋黏土层区域稳定性比较差,如果开挖速度过快,则会加速巷道顶板的沉降速度,加大隧道塌方的风险。桥梁隧道洞口地表植被数量不多,雨季施工时,雨水会快速渗透浅埋黏土层,随着雨水渗透到隧道衬砌结构位置,则会加速衬砌结构的腐蚀速度[2]。

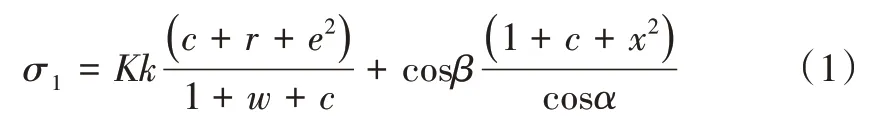

大跨度桥梁隧道洞口施工防护的目的是抵挡洞口两侧边坡荷载应力,防止洞口两侧边坡岩土下滑而发生隧洞坍塌,但并不是所有施工区域都需要进行防护。为提高技术防护效果,首先需要确定大跨度桥梁隧道洞口的施工防护区,为后续防滑柱安装定位提供依据。对于施工防护区的划分,以荷载应力大于允许应力为准,因此需要对大跨度桥梁隧道洞口进行多个施工区域的划分,对每个区域的允许应力和施工荷载应力进行计算分析[3]。当在桥梁隧道洞口前浅埋黏土层内开挖施工后,桥梁隧道洞口围岩的应力得到重新分布。为深入了解桥梁隧道洞口围岩应力分布情况,在此引入应力集中系数概念,该系数为桥梁隧道洞口开挖施工后某一点的应力值与施工前该点应力值的比值,利用该系数反映大跨度桥梁隧道洞口施工前后荷载应力变化参数范围,系数越大表示荷载应力越大,大跨度桥梁隧道洞口围岩应力分布越不均匀,假设从大跨度桥梁隧道洞口中心到应力影响范围边线的距离为荷载应力半径K,洞口应力变化状态是在无线平板中的圆孔,根据弹性理论分析,得出浅埋黏土层大跨度桥梁隧道洞口施工荷载应力计算公式为:

式(1)中:σ1为浅埋黏土层大跨度桥梁隧道洞口施工荷载应力;k为应力集中系数;c为大跨度桥梁隧道洞口围岩的切向应力;r为大跨度桥梁隧道洞口围岩垂直方向的原岩应力;e为大跨度桥梁隧道洞口围岩水平方向的原岩应力;w为洞口围岩施工侧压系数;β为大跨度桥梁隧道洞口从水平角算起顺时针方向与水平方向应力的夹角;x为大跨度桥梁隧道洞口高度与宽度比值;α为大跨度桥梁隧道洞口水平轴与水平方向应力的夹角[4]。在未受到施工干扰或其他因素影响之前,大跨度桥梁隧道洞口围岩具有一定的支撑力和抗滑力。因此,洞口自身有一个允许应力,该允许应力随着浅埋黏土层挖深增加而逐渐减小,根据动力学原理,大跨度桥梁隧道洞口允许应力为:

式(2)中:σ2为浅埋黏土层大跨度桥梁隧道洞口允许应力;h为洞口浅埋黏土层挖深;q为洞口浅埋黏土层挖宽;m为洞口浅埋黏土层深度;g为洞口围岩重力;γ为洞口边坡坡度;a为洞口围岩内摩擦力;b为洞口围岩厚度[5]。利用以上两个公式计算得出洞口各区域的荷载应力和允许应力。正常情况下,大跨度桥梁隧道洞口围岩应力变化范围是无限的。如果荷载应力没有超出允许应力的1.5%,则在施工过程中该区域不会发生变化;如果超出允许应力的1.5%,该区域在施工过程中会发生变化,需要进行重点防护施工,按照该判断准则再划分具体的施工防护区域。

1.2 防护区防滑柱设计与安装

施工过程中因受内部因素与外部因素的影响,桥梁隧道洞口的岩土结构容易发生改变,从而对洞口的应力也造成影响,如果桥梁隧道洞口岩土支撑强度小于洞口应力的变化范围,即荷载应力大于允许应力,就会影响大跨度桥隧道洞口的稳定性,严重威胁桥梁隧道洞口施工安全。

在施工防护区域设计安装防滑柱,其作用是支撑桥梁隧道洞口并阻挡两侧边坡的土体下滑,一般在安装之前需要根据实际情况和各类参数进行合理设计。其中,防护区的荷载应力值实际应为防滑柱的抗压强度值,防滑柱制作材料一般为混凝土,需要根据混凝土的力学性能进行测算,以确定防滑柱的截面面积,其计算公式为:

式(3)中:u为混凝土弹性模量;f为防滑柱截面面积;o为防滑柱中混凝土的抗剪强度;n为防滑柱中混凝土的孔隙率;ω为防滑柱中混凝土密度[4]。根据计算的截面面积确定防滑柱柱体宽度,其计算公式为:

式(4)中:ρ为防滑柱柱体宽度;υ为大跨度桥梁隧道洞口施工防护点到水平地面的距离。防滑柱的安装施工采用钻孔工艺,在规划的防护区域范围内进行逐一钻孔。钻机采用递进式自动钻机,要求提前设定钻进速度、钻孔半径、钻进压力、钻孔深度等参数。钻孔的深度为防滑柱埋设的深度,该参数值不能小于防滑柱长度的1/4,同时不能超过防滑柱长度的1/3,否则会影响支挡效果[6]。然后在钻孔内灌注水泥砂浆,将制作好的防滑柱插入钻孔内,利用水泥砂浆将防滑柱进行固定,再将其打入浅埋黏土层基岩以下位置,待达到埋设深度后即可对钻孔进行封孔。

1.3 超前排水施工技术

浅埋层区域土壤含水量相对较高,会导致桥隧围岩的稳定性降低。为提升隧道开挖效率,施工中拟采用超前排水技术将相关区域内的积水及时排除,以提升桥梁隧道洞口围岩的稳固性,避免在隧道开挖过程中围岩受到扰动而发生顶板沉降量过大甚至出现塌方险情。浅埋黏土层区域的渗透系数相对较大,一旦进行开挖,雨水容易通过黏土层渗透到隧道巷中,可以采取开挖时先对边线两侧部位进行开挖,通过设置止水帷幕有效阻止积水涌入隧道中;在浅埋层区域设置排水设施并科学设置排水坡度,将黏土层中的积水主动引导到外部,降低黏土层中的积水。实践表明,通过预埋管道方式排除黏土层中的积水,是提升大跨度桥梁隧道洞口施工质量的重要措施。

1.4 洞口预应力锚索锚固

为提高防滑柱的稳定性和支挡性,需要对安装好的防滑柱进行预应力锚索锚固,以加强防滑柱与洞口围岩之间的有效串联,并在其基础上实施张拉,以增强大跨度桥梁隧道洞口切面相应的摩阻力。防滑柱与桥梁隧道洞口顶部接触部位为锚索锚固位置(见图1)。

如图1所示,对洞口防滑柱锚索锚固和主要原理是借助钻孔在防滑柱身进行斜插钻孔,钻孔需要穿过防滑柱与洞口围岩,钻进角度设定为35~45°,钻进深度根据实际情况确定,在钻孔内下锚,锚索由中心支架、钢绞线、波纹管、灌浆管以及隔离架组成。下锚后利用钢绞线对锚索进行张拉,在张拉过程中锚索会呈现出回缩,回缩量约为3~4mm,根据钢绞线伸缩理论确定锚索张拉力,其计算公式为:

图1 洞口预应力锚索锚固示意图

式(5)中:ΔL为锚索张拉力;P为钢绞线自由段长度;E为钢绞线弹性模量;S为钢绞线截面面积[7]。根据锚索张拉力期望值,控制在锚索张拉过程中钢绞线自由段长度。锚索拉张完成后,即可在灌浆管内注入水泥砂浆并进行封孔作业,从而起到施工防护效果。

2 试验论证分析

本试验以某大跨度桥梁隧道洞口施工项目为对象,该项目隧道最大埋深为175m,隧道长度为2 500m,桥梁跨度为350m,桥梁隧道洞口出口段为浅埋黏土层,埋层约为11~15m,主要由粉质黏土、砂质黏土和含黏性土碎石组成,颜色为灰黄色,岩土完整性比较差,隧道洞口施工较容易发生坍塌事故。试验利用本设计技术与传统技术对该项目隧道洞口施工进行防护,试验中划分15个防护区,共安装了15个防滑柱。防滑柱高度为1.56m,宽度为0.25m,锚固张拉力为26.14N,钢绞线自由段长度为15mm。对项目进行防护后,利用IYGY软件[8],根据各施工阶段的实际数据计算施工安全系数,并利用电子表格对其进行记录,得出当施工安全系数越高时,表示其防护技术应用的效果越好,并将其作为检验两种技术实施效果的参考指标,具体试验结果如表1所示。

表1 两种技术应用下施工安全系数对比

由表1可知,应用设计技术后大跨度桥梁隧道洞口施工各阶段安全系数均比较高,最小安全系数为0.958,平均值为0.975,满足该项目施工安全控制要求。应用传统技术后大跨度桥梁隧道洞口施工各个阶段安全系数均比较低,最大安全系数仅为0.574,不仅低于设计系数,而且也没有达到该项目施工安全要求。因此,试验结果证明,设计技术安全防护效果优于传统技术,在浅埋黏土层大跨度桥梁隧道洞口施工中具有良好的应用前景。

3 结语

随着交通建设规模的不断扩大,交通设施基础建设不断完善,桥隧工程已经成为交通建设中的一项重要内容。本文根据施工防护需求,提出了一个新的浅埋黏土层大跨度桥梁隧道洞口施工防护思路,实现了对传统技术的优化与创新,对提高浅埋黏土层大跨度桥梁隧道洞口的施工防护技术水平,降低桥梁隧道洞口施工安全风险具有重要意义,可以为其他桥梁隧道洞口施工防护提供参考。