浅谈船舶主机缸套异常磨损和活塞环折断故障排除

马健作 中远海运特种运输股份有限公司

某船舶的二冲程低速主机的六个缸全部出现缸套异常磨损和活塞环折断故障,由主机厂家、润滑油公司、透平厂家、备件厂家、船东等技术人员成立专家组团队进行诊断排除故障,故障较典型,排查项目较多,排查时间较长,前后一年时间左右,最终找到故障根源并成功排除,本文详细介绍了本次故障排除过程。

1.主机基本资料

该轮2010 年建造,夏季载重吨为32000 吨,主机制造厂家为“Mitsubishi Heavy Industries,Ltd.Kobe Shipyard&Machinery Work”,主机型号为“6UEC43LS II”,额定功率为6300 kw,额定转速为160 rpm,主机为二冲程低速柴油机,机械汽缸油注油器的MC机。

2.主机故障情况

(1)该轮航行途中,主机六个缸先后发出排烟和扫气温度高报警,停车进行扫气口检查,发现活塞环槽和环带结碳严重,其中第1、2、3道活塞环折断或者卡滞,第4道活塞环弹性明显变弱密封不良导致后燃,排烟温度和扫气温度异常变高。

(2)主机故障出现后,查询主机部件运转时间和检修记录,主机总运转时间大约为35000小时,六个缸套均为原机缸套,之前没有更换过;上次吊缸测量记录显示缸套内径没有超标;六个缸自上次吊缸后的工作时间大约在600-2500小时之间,没有超过说明书6000-8000小时的吊缸周期。

(3)主机故障出现后,应急吊缸,换新活塞环,主机恢复了正常,但是检修过大约运转了300-500小时后,又再次出现断环故障,海况好时继续停航抢修;海况不好时只能单缸减油门,加大汽缸注油率,维持主机运转,然后选择机会吊缸检修。

3.主机故障初步排除方案

主机吊缸检修和换新活塞环,无法彻底排除活塞环折断和卡滞故障,怀疑燃油质量问题,为此专门加装燃油,采购助燃剂以及安排燃油化验,检查燃油系统和喷油定时、排烟系统和排气定时,更换缸套和活塞备件,以及解体检修透平,通过一系列的检修工作,主机活塞结碳和断环情况虽然稍有好转,但是仍然未能彻底排除。

3.1 燃油化验、喷油系统和燃油定时检查

主机六个缸先后断环,怀疑燃油质量不达标,或者燃油系统、喷油定时存在问题。

3.1.1 燃油化验

主机活塞断环故障时所用燃油油样送到实验室化验,化验结论是油样符合“ISO 8217-2010标准”,其中铝硅含量和沥青质含量在可用范围内,FIA (燃油点火性能测试) 以及常规化验结果显示满意,因此,实验室推断此次活塞断环或许不是由于燃油问题。

3.1.2 燃油系统和喷油定时检查

解体检修燃油高压油泵和喷油器,检查喷油定时,确认燃油系统和喷油定时情况正常,但是主机仍然存在活塞结碳严重和断环故障。

3.2 排气阀、排气定时和排烟管路检查

3.2.1 排气阀和定时检查

排气阀和排气定时影响柴油机完全燃烧,状况不良时将导致后燃,为了防止出现这种情况,按照说明书进行排气阀和排气定时的检查,确认排气阀和定时情况正常。

如果排气定时不对,将影响柴油机燃烧,导致后燃严重,为了防止出现这种情况,按照说明书对排气定时进行核对,经核对定时与说明书要求一致,排除了排气阀定时的影响。

3.2.2 排烟管路检查

如果排烟管路不够通畅,柴油机燃烧不完全,活塞环容易结碳,容易折断,为了防止出现这种情况,对排烟总管、废气锅炉烟管和烟囱出口进行细致检查,检查情况正常,排除了排烟系统的原因。

图1 缸套冷腐蚀和水磨痕迹

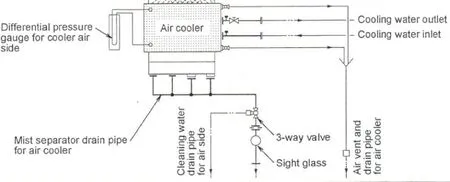

图2 空冷器和脱水格栅

3.3 缸套和活塞换新

主机六个缸活塞结碳严重和频繁断环,排除了前面所述的原因后,故障原因聚焦在主机缸套和活塞头部件。把六个缸套和活塞全部换新,观察到活塞的结碳和断环情况比之前稍好一些,但是还是未能彻底排除,之前主机吊缸后运转几百小时出现断环,现在断环时间延后一些,活塞结碳情况也略有改善。

3.3.1 缸套换新

该轮主机缸套标准内径为430mm,磨损极限为433mm,最大磨损率为缸套内径的0.7%。由于主机活塞断环导致缸套出现异常磨损,吊缸测量缸套最大内径约为432.8mm,磨损率达0.5mm/kh,大于铸铁缸套磨损率标准0.1mm/kh,属于异常磨损。鉴于主机缸套磨损超标,换新6个缸套。

3.3.2 活塞头换新

由于活塞断环故障,导致了环槽磨损量超过极限值,环槽下平面被磨出台阶,为此,换新6个活塞头。

3.3.3 活塞杆翻新

由于缸套磨损超限,导致了活塞杆运动中心线失中,活塞杆出现异常磨损,有明显划痕和磨台,椭圆度严重超标,密封环套在活塞杆明显透光。活塞杆没有异常磨损前,填料函基本不漏油,活塞杆异常磨损后,填料函漏油严重,漏油量约500升/天,另外,由于填料函不能密封,主机系统油被扫气和汽缸油污染,粘度、铁、铜、含水量和总碱值超标。

活塞杆翻新修理后,填料函基本不漏油,主机系统油指标逐步好转。

4.主机故障最终排除方案

前面一系列检修工作,未能彻底排除主机活塞结碳和断环故障,重新整理检修思路,最终通过对扫气、气缸油、活塞环槽和透平喷嘴环等一系列的针对性检修,最终排除了故障。

4.1 扫气温度和湿度

扫气温度和湿度对缸套磨损有一定影响。扫气温度过高时,将会引起主机排温过高;扫气温度过低时,将会引起缸套冷腐蚀;扫气湿度过大是,水分将会洗去缸套内壁油膜,并与燃油燃烧后的硫产物结合生成硫酸,导致腐蚀磨损。

检查发现主机缸套内壁有冷腐蚀和水磨痕迹,怀疑主机扫气温度过低,或者扫气湿度过高,进一步检查,主机扫气温度和空冷器的脱水格栅情况正常,但是发现扫气箱放残水管路有一个“三通阀”长期处于切断位置,导致“自动放残水伐”没有使用,大量冷凝水被扫气带入主机,将“三通阀”接通至“自动放残阀”,恢复自动放残水,主机运转一段时间后,气缸内壁的冷腐蚀和水磨痕迹没有进一步扩大。

4.2 汽缸油的注油定时、注油率检和总碱值

注油定时、注油率和总碱值是影响缸套磨损和结碳的主要因素之一,参照说明书的技术要求全面检查和调整优化,主机原来使用57号总碱值的汽缸油,经综合评估调整为使用40号和100号两种总碱值汽缸油,主机活塞环结碳减少,断环故障概率变低,取得一定检修效果。

4.2.1 汽缸油定时

该轮主机有两组汽缸注油器,第一组注油器给1/2/3缸注油,第二组注油器给4/5/6缸注油,检查发现第一组注油定时比说明书要求提前了15°,而第二组注油定时与说明书要求一致,咨询主机厂家,得知注油器是链条传动,不能精确调整定时,厂家回复提前15°注油不会影响缸套润滑效果。通过排比法,第一组注油器定时有偏差,1/2/3缸出现缸套异常磨损和活塞断环故障,但是第二组注油器的定时与说明书一致,4/5/6缸也出现同样故障,说明了故障原因与注油定时无关。

4.2.2 汽缸注油率调整

主机汽缸注油率过小,缸套润滑不良,引起磨损加剧;注油率过大,不但浪费,而且会使得活塞顶部、环槽、气口和排气阀处积碳增多,引起活塞环和排气阀粘着,导致活塞环出现卡滞或者折断,同时过多的汽缸油沉积在活塞底部空间,容易导致扫气箱着火;汽缸注油率主要是通过扫气箱残油化验指标和活塞环湿润度进行调整。如果扫气箱残油化验显示Iron含量大于200mg/kg,pq指数过高,通常表示存在明显的磨料磨损,需要增大注油率。如果停航检查活塞环,发现干巴巴的,没有湿度的湿润度,说明注油率过小,需要调大注油率。

图3 使用TBN57一种汽缸油,活塞环结碳严重

图4 TBN40和TBN100两种汽缸油交替使用,活塞环结碳减少

该主机说明书注油率范围为1.22—2.31g/kw.h,基准注油率为1.5 g/kw.h,通过扫气箱残油化验指标和活塞环湿润程度,调整注油率约为1.72 g/kw.h。

4.2.3 汽缸油总碱值选择

汽缸油总碱值(TBN)用于中和附在汽缸壁的硫化物燃烧产物,避免产生酸腐蚀,理论上来说,总碱值越高,代表机油中和酸性物质的能力越强,清洁能力也越好,但是过量碱值气缸油在高温下烧结形成的灰白色碳酸钙,形成磨料磨损,造成活塞环和缸套异常磨损。如果扫气箱残油碱值在10-25mgKOH/g之间,说明汽缸油总碱值合适。

主机原来使用TBN57汽缸油,润滑油公司建议调整使用TBN40和TBN100两种汽缸油交替使用,其中TBN100汽缸油用于中和清洁活塞结碳;使用一段时间后检查主机活塞环结碳减少,断环故障概率变低,取得一定检修效果。

4.3 活塞头检修

主机活塞头换新后,断环故障依然存在,测量发现该主机活塞环天地间隙偏小,联系备件厂家,得知环槽高度是按照说明书规定的最小值公差进行加工,目的让环槽多些磨损余量,考虑到活塞环天地间隙小,在高温和结碳时活塞环容易卡滞,按照最大公差重新加工活塞环槽高度,以避免活塞环在高温时不容易被结碳卡滞在环槽里面。

活塞环槽加工数据如表1所示。

表1 活塞环槽加工数据表(单位:mm)

5.透平喷嘴环换新

主机透平厂家为“Nakasaki Shipyard &Machinery Works”,型号为“MET53MA”。

将主机运行参数与新船时进行对比,发现主机扫气压力变低、爆炸和压缩压力差值变小、排温变高,怀疑透平效率变差。经了解排烟总管没有格栅,喷嘴环曾经被异物撞击变形,仅用手工校正和焊补修理,没有换新。另外,喷嘴环已经使用了十多年,其流道长期受高温高腐蚀的燃气冲蚀,废气离开流道的角度、速度和压力偏离设计值,致使主机透平效率可能变低。为了提高主机运行参数,订购了全新的喷嘴环备件,并换新安装使用,经过一段时间运转观察,主机扫气压力比之前增加了0.4Bar,爆炸与压缩压力的差值从原来25Bar提高至30Bar,平均排烟温度下降15°C左右,主机活塞结碳明显变好,没有出现断环故障。

船舶主机朝着低转速、超长冲程、高增压、电喷等方面发展,为了减低油耗率,主机储备功率普遍较小,当船舶污底、配载不良或者大风浪航行时,主机运行时容易超负荷,出现燃烧不完全现象,导致了透平、排气阀、活塞、缸套等主要部件严重结碳或过热烧损,主机运转工况变差。建议严格按照主机技术通函每月至少两次进行扫气口检查,对缸套内壁、活塞头顶部和活塞环进行拍照,形成连续性检查档案,并进行对比分析,确保主机安全可靠工作。