实验室循环制冷设备的计算机控制系统设计

蔡丽江

(广州华商学院,实验教学与网络技术管理中心, 广东,广州 511300)

0 引言

当前实验室制冷中所使用的传统空气压缩循环制冷系统多采用节流阀或毛细管实现高压制冷剂的节流降压,但这种制冷方式会在很大程度上造成制冷剂能量的浪费[1-3],而且制冷过程中对温度的控制不稳定,容易导致某些特殊实验室药剂材料失效。为此,本文提出了一种液体单相循环引射制冷系统,在蒸发器之后部署气液分离器,使高压制冷剂与液体制冷剂保持一定的压差。通过引射驱动液体流动,以等熵过程替代等焓过程从而减少制冷剂的能量损失,同时利用膨胀功为压缩机提供动力,降低了系统的能源消耗。

1 系统总体结构与工作原理

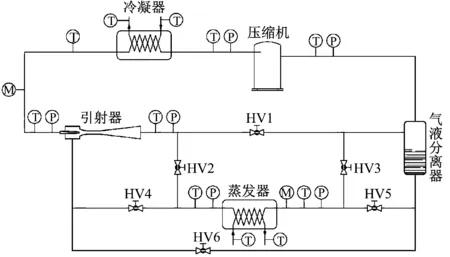

本文提出的液体单相循环引射制冷控制系统总体结构及工作流程如图1所示。系统所用制冷剂型号为R134a,蒸发器与冷凝器均采用了板式换热结构,利用ZB45KQE涡旋压缩机进行工质加压,液体制冷剂引射器的结构参数如表1所示。在不同的阀门开闭组合形式下,系统可实现液体单相循环引射与两相流引射两种工作模式的切换。在液体单相循环引射模式下,HV2、HV3和HV6打开,HV1、HV4和HV5关闭。该模式下,经过冷凝器降温处理的高压液体为引射器提供引射流,被引射流则是气液分离器中的液体制冷剂,引射效应由二者之间的压差形成。制冷剂在混合室中进行掺混,在扩压器中被提升压力并送入蒸发器,从而实现了蒸发器的超倍供液[4-5]。在蒸发器中制冷剂部分蒸发为气体,随后气体制冷剂和液体制冷剂在气液分离器中分离,气体制冷剂由压缩机进行二次加压,液体制冷剂则被引射到高压液体中进入下一次引射分离过程,由此形成液体单相循环。在两相流引射模式下,HV1、HV4和HV5打开,HV2、HV3和HV6关闭,仍由经过冷凝器降温处理的高压液体为引射器提供引射流,但引射器则变为蒸发器中已蒸发为气态的制冷剂,高压液体将气体制冷剂引射出来后气液混合制冷剂进入气体分离器,分离出来的气体制冷剂由压缩机进行二次加压,液体制冷剂则被送入蒸发器以获得气体制冷剂[6]。

图1 系统总体结构及工作流程

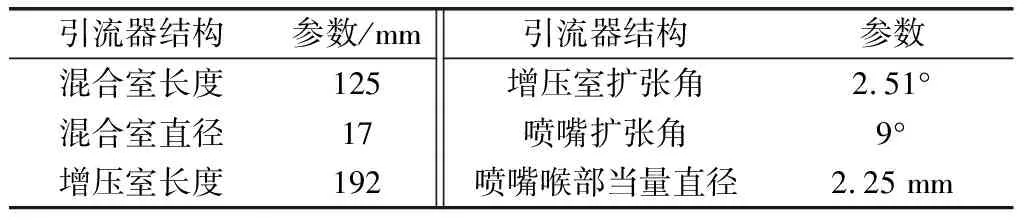

表1 引射器结构参数汇总表

2 实验分析

2.1 实验准备

实验过程中需要通过调整设备冷却水的温度和流量来改变实验工况。按图1所示位置安装实验室制冷系统关键参数测量设备。除了管路中气液制冷剂的状态参数,还需测量压缩机的电力参数和运行功率。上述所有参数的采集、存储、显示以及工况参数的调整都由上位机中的WinCC组态软件实现。

2.2 蒸发温度对工质参数的影响

设定冷凝器的工作温度为40 ℃,蒸发器的蒸发温度在-14 ℃~-6 ℃之间[7-8]进行调整,测量并分析引射器的引射流量、引射比以及系统的制冷量和COP等参数的变化情况。

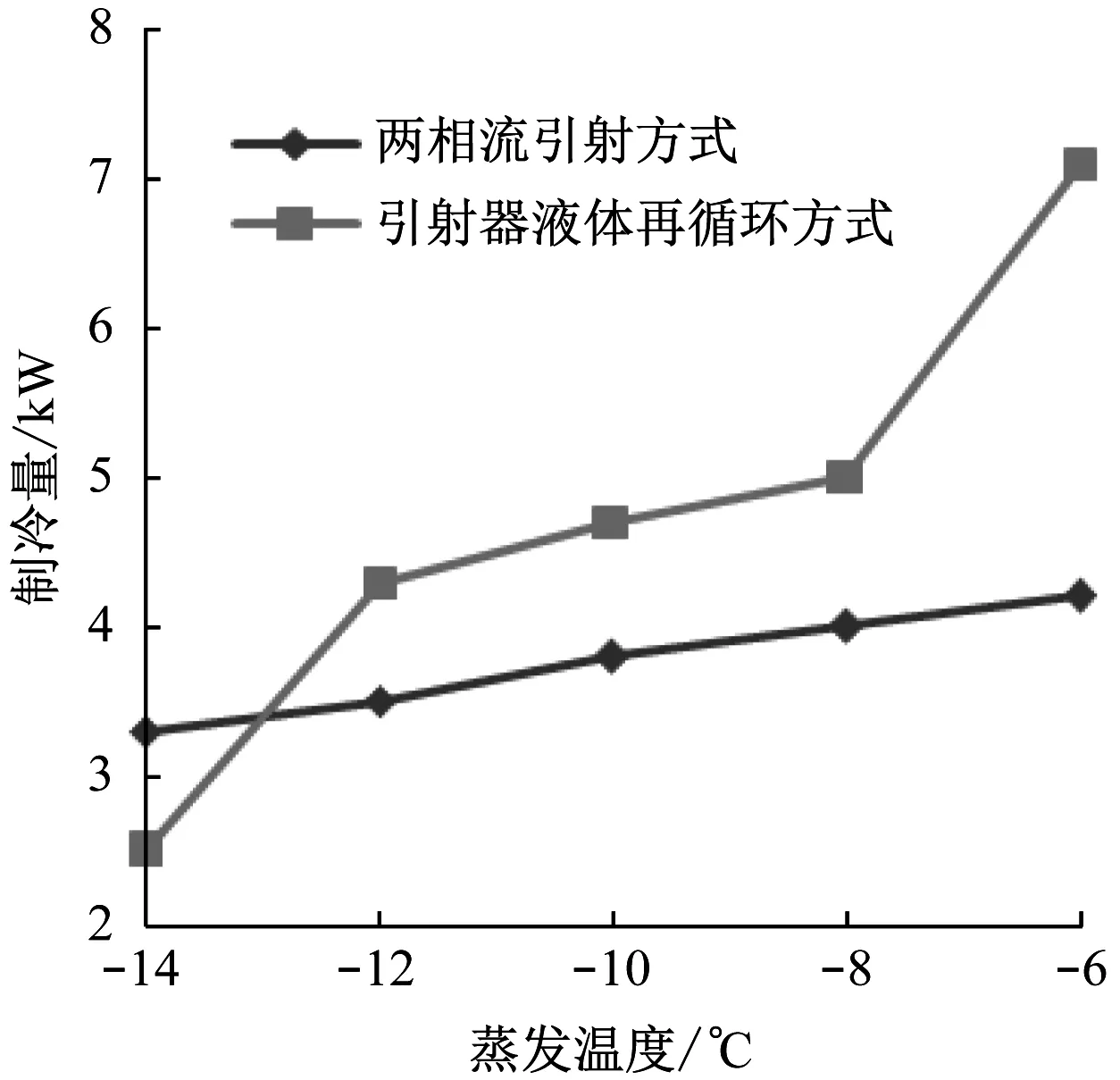

实验室制冷系统制冷量及COP随蒸发温度的调整而产生的变化如图2所示。由图2可见,在蒸发温度由-14 ℃到-6 ℃的逐步提升过程中,液体单相循环引射与两相流引射两种工作模式下系统的制冷剂和COP均持续升高,且液体单相循环模式下的工质参数提升幅度与速率均高于两相流引射模式。在-13 ℃~-6 ℃之间调整蒸发温度时,液体单相循环引射模式下制冷量提升了45.9%,COP提升了14%。由此可见,在蒸发温度较高的条件下液体单相循环引射制冷系统在制冷性能方面更具优势,而蒸发温度低于-13 ℃时两相流引射系统的制冷能力更强。

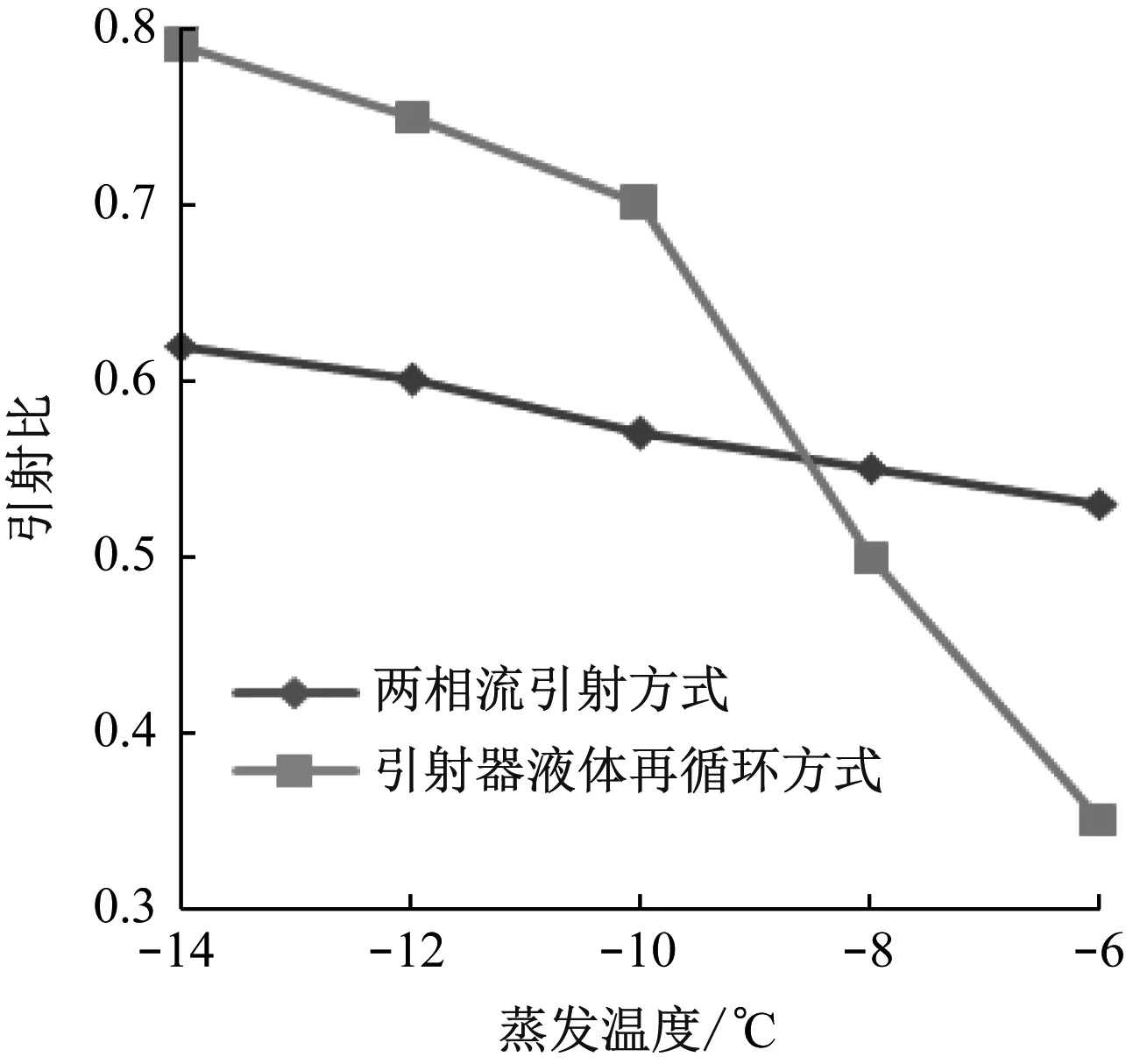

引射器引射比随蒸发温度调整的变化趋势如图3所示。由图3可见,随着蒸发温度的升高,液体单相循环引射与两相流引射两种工作模式下引射器引射比随之持续降低,其原因在于蒸发温度的提升使引射器喷嘴进出口处的压差不断变小。同时,液体单相循环模式下引射比的下降速度更快,这是由于除了引射器喷嘴进出口压差,蒸发器中未蒸发液体制冷剂的流量也对引射比具有一定的影响,在蒸发温度较高的调价下换热量相应增加,被引射出来参与再循环的液体制冷剂流量减小,气液分离器出口被分离出的液体制冷剂也随之减少,降低了蒸发温度较高条件下引射器的引射效率。蒸发温度调整过程中引射器压比及压差的具体变化情况如图4所示。由图4可见,随着蒸发温度的升高,引射器进出口的压比及压差均持续减小。

(a) 制冷量

(b) 系统COP

图3 引射器引射比随蒸发温度的变化

图4 引射器进出口压差及压比随蒸发温度的变化

引射器的引射流量随蒸发温度调整的变化趋势如图5所示。由图5可见,随着蒸发温度的升高,液体单相循环引射与两相流引射两种工作模式下引射器的引射流量均随之增加。同时,两相流引射模式下被引射的气体流量也有所增加,而液体单相循环引射模式下被引射的液体流量却有所减小,使得在蒸发温度较高的条件下液体单相循环引射器的引射比相对较小。但从整体性能上看,即使引射器引射比较小,但换热量随蒸发器流量的增大而增大,所以最终系统的制冷量及COP都相对提高。

(a) 主引射流

(b) 被引射流

2.3 循环制冷系统冷凝温度对工质参数的影响

设定蒸发器的蒸发温度为-10 ℃,冷凝器的工作温度在36 ℃~48 ℃之间进行调整,测量并分析液体单相循环模式下引射器的引射流量、引射比以及系统的制冷量和COP等参数的变化情况。

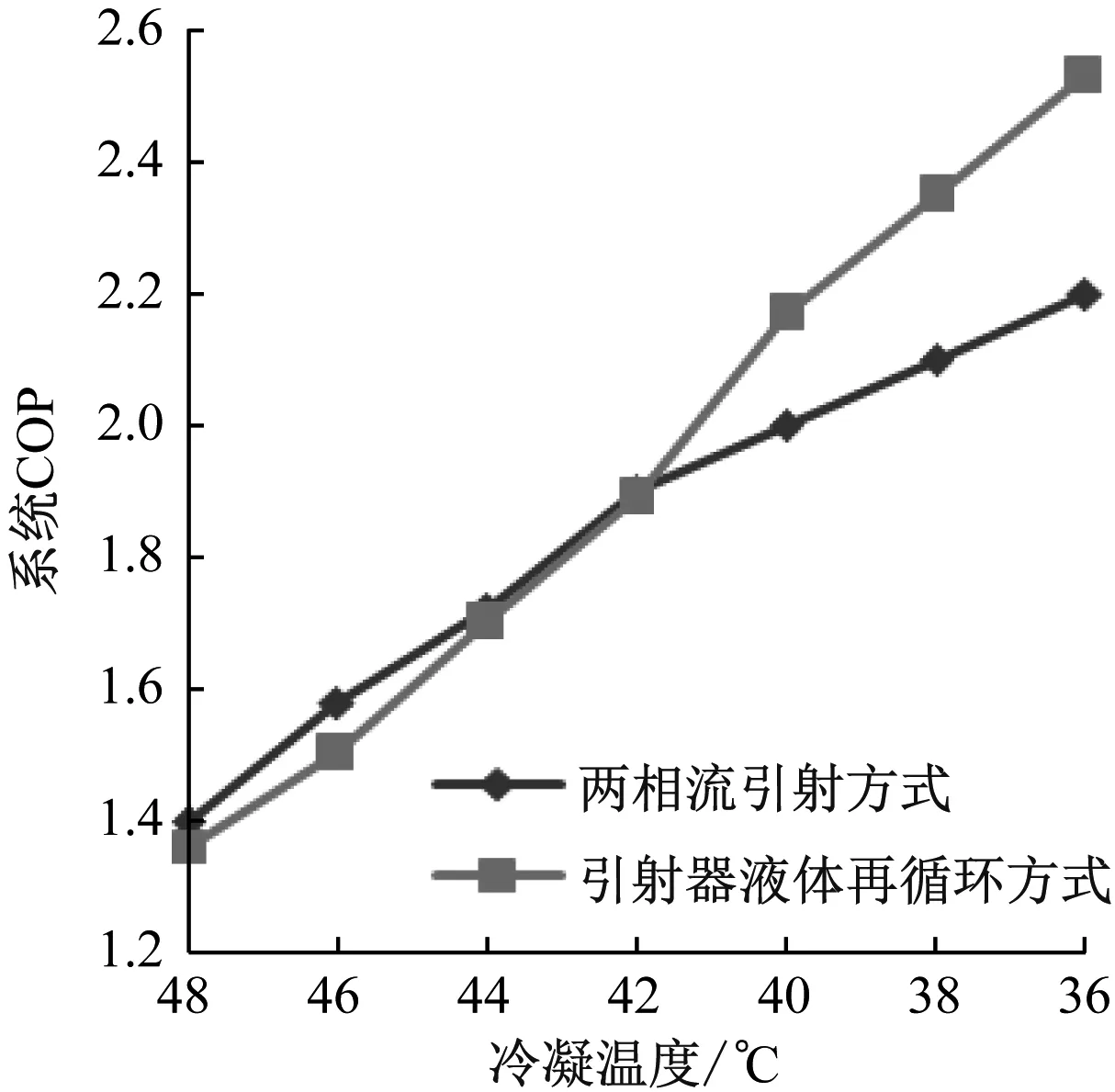

实验室制冷系统制冷量及COP随冷凝器工作温度的调整而产生的变化如图6所示。由图6可见,在蒸发温度由48 ℃到36 ℃的逐步下降过程中,液体单相循环引射与两相流引射两种工作模式下系统的制冷剂和COP均持续升高,且液体单相循环引射模式下系统制冷量始终大于两相流引射模式,冷凝器的工作温度越低,两种不同引射器制冷系统的制冷量相差越大;冷凝器工作温度调整到36 ℃时,液体单相循环引射制冷系统的制冷量提升幅度达到了41.5%。在冷凝器的工作温度低于42 ℃的条件下,液体单相循环引射制冷系统的COP相对较高,而高于42 ℃时该系统COP值却相对较低。冷凝器工作温度调整到36 ℃时,液体单相循环引射制冷系统的COP提升幅度为14%,而在冷凝器工作温度调整到48 ℃时两相流引射制冷系统的COP则相对高出5.8%,可见在较低的温度范围内液体单相循环引射制冷系统具有更强的制冷性能[9-10]。

(a) 制冷量

(b) 系统COP

引射器引射比随冷凝器工作温度调整的变化趋势如图7所示。由图7可见,随着随冷凝器工作温度的降低,两相流引射器的引射比呈现持续降低的趋势,而液体单相循环引射器的引射比先小幅升高后大幅降低,在冷凝器工作温度调整至42 ℃时该引射器的引射比达到最高,随后则开始降低。冷凝器工作温度调整为40.5 ℃时,2种引射器的引射比相等,继续调低温度后两相流引射器的引射比一直高于液体单相循环引射器,其原因在于随着冷凝器工作温度的降低,引射器进出口的压比和压差均有所减小(见图8),对引射器的引射效率产生了影响。

图7 引射器引射比随冷凝器工作温度的变化

图8 引射器进出口压比及压差随冷凝器工作温度的变化

引射器的引射流量随冷凝器工作温度调整的变化趋势如图9所示。由图9可见,随着冷凝器工作温度的降低两相流引射器引射流流量小幅提升,被引射气体的流量则有所减小,而液体单相循环引射器的引射流和被引射液体的流量均有所减小,这种变化使蒸发器中的未蒸发液体制冷剂流量减小,但换热量的增加促使制冷量随之提高,从而系统整体COP相应提高。

(a) 主引射流

(b) 被引射流

3 总结

为了解决实验室传统制冷系统制冷剂能量损失过大的问题,本文提出了一种液体单相循环引射制冷计算机控制系统,以高压制冷剂为引射流将未蒸发的液体制冷剂从气液分离器中引射出来并形成液体单相循环引射模式。通过系统实验得到如下结论:通过提高蒸发器的蒸发温度或降低冷凝器的工作温度两种方式可有效提高液体单相循环引射系统的制冷性能;液体单相循环引射器的引射比很大程度上取决于引射器进出口的压差,压差越大引射器的引射比越高。