具有良好可测性的高集成度超宽带变频模块设计

王栋,陈代尧,何舒玮,林都督,边丽菲

(成都嘉纳海威科技有限责任公司,四川 成都 610000)

0 引 言

现阶段变频通道模块的实现方式主要有两种:一种是采用混合集成的封装方式;另一种是采用低温共烧陶瓷(LTCC)一体化集成的封装方式。

采用传统混合集成方式封装的变频通道模块通常是在一个较大的金属基材上通过铣切等机加工手段先制作金属盲槽,再在这些盲槽内安装放大、衰减、滤波、变频等模块,最后通过金丝键合或压接金带的方式级联各模块来连通整个变频通道。采用这种方式封装的变频模块,由于是采用的平面封装形式,且内部各功能模块都要置于较大的金属腔上的盲槽内,最终封装得到的变频模块体积及重量都会比较大,很难实现通道小型化和一些对重量有要求的特殊应用场合。但是这种封装方式的变频通道也具有一些优点:由于被分成了若干小的功能模块,各功能模块能单独进行测试调试,使得整个通道具有良好的可测性、可调试性与维修性。此外,由于各功能模块置于金属槽内,只要合理设计金属槽结构,就能较容易解决变频通道内的电磁兼容问题,如本振信号对整个通道链路的影响,特别当本振频率很高接近毫米波频段时这点尤为重要。

采用LTCC 一体化集成封装方式的变频模块具有体积小,重量轻,集成度高等优点。但是基于这种封装形式的变频通道,由于各种滤波器、无源器件都被集成到LTCC 内部,整个通道成为了一个整体,很难对各个功能模块进行单独测试,使得整个通道的可测性和可调性都很差,而且一旦出现故障也极难定位。并且,受限于LTCC 材料体系,LTCC 上金属的反复键合与焊接性较差,最多只能返修1~2 次。此外,由于LTCC 内的电磁隔离是靠金属网格地及金属化通孔实现的,要解决通道内的电磁兼容必须进行大量的三维电磁场仿真,特别当使用频率较高时,单纯依靠网格地和金属化通孔难以满足通道内电磁隔离的要求。

本文期望通过一种新的变频通道设计思路,解决上述两种设计方法面临的技术问题,以实现2 GHz~18 GHz 超宽带变频模块,并且同时具备高集成度与良好的测试性和调试性。

1 优化思路

为了解决上述技术问题,总体优化思路为:将整个变频通道链路按工作频率划分为两部分,较高频率部分主要采用混合集成的方式实现,较低频率部分采用LTCC 集成的方式,两部分分别置于铝腔体正反面。

正面高频部分模块主要分为4 块,从射频输入端起依次为射频预选滤波放大模块、第一次混频模块、第一中频滤波放大模块及第二次混频模块。各高频模块都采用混合集成的方式将功能裸芯片共晶焊接在具有安装螺钉通孔的可伐合金载板上,每个高频模块都配有专门的测试夹具。各高频模块先通过螺钉安装于相应测试夹具内,在完成调试使各性能指标达到设计要求后再将模块取出安装到铝腔体的正面,并通过金丝或金带级联。同样,通道背面的较低频率的中频LTCC 模块先在其专用测试夹具内完成调试后再粘接到铝腔体的背面。

通道正面最后的第二次混频模块产生的1.8 GHz 的中频信号通过一个玻璃绝缘子传输到腔体背面的微波印制电路片上,最终再级联到中频LTCC 模块上对信号进行放大、均衡、滤波等操作。通道正面各模块上芯片的控制及电源引脚通过金带或玻璃绝缘子与置于通道背面的PCB 板实现互连,PCB 上的各电源及控制信号通过焊接在通道腔体侧面的J32H-21ZK-I 型微矩形连接器输入。整个变频通道的射频信号输入、两路本振信号输入以及中频信号输出均通过焊接在腔体侧壁内的SMP(M)-JYD 型接头实现。

通道腔体正反面模块全部安装到位后,再对整个通道进行联调。待整个变频通道调试完毕后,最后将正反面硅铝合金盖板通过激光焊接封焊到铝腔体上以实现气密封装。

2 详细设计与实现方法

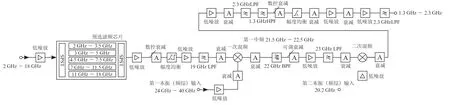

本射频变频通道采用超外差架构,变频通道的原理框图如图1所示。输入的2 GHz~18 GHz 的超宽带射频信号经过放大后通过预选滤波芯片被划分成5 个频段,再经过放大、衰减、滤波后与第一本振信号(24 GHz~40 GHz)混频后得到中心频率为22 GHz 带宽1 GHz 的第一中频信号。第一中频信号经放大滤波后与第二本振信号(20.2 GHz)混频得到中心频率为1.5 GHz 带宽1 GHz 的第二中频信号,所得第二中频信号再经放大以及滤波,最后输出供后端使用。

图1 变频通道原理框图

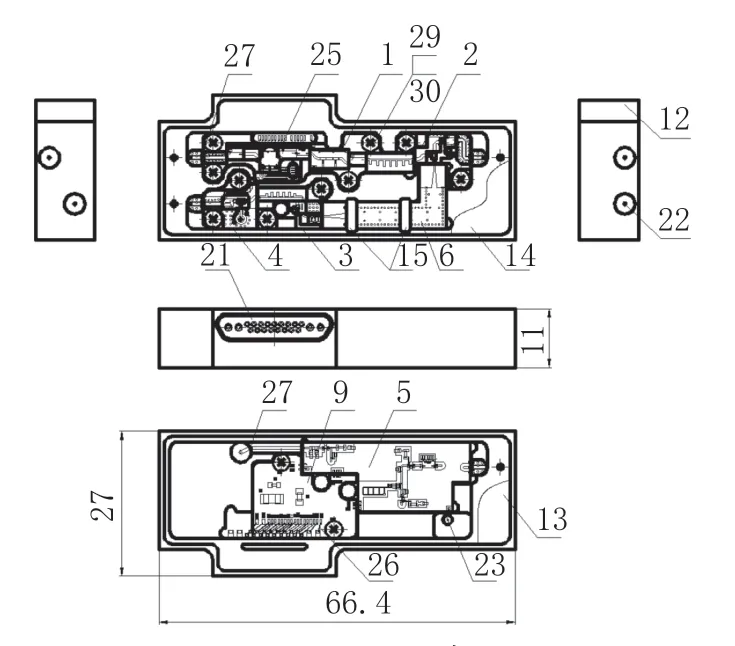

图2是整个变频通道的装配图。主视图为变频通道正面高频模块部分,所述射频信号从位于主视图左上角的SMP(M)-JYD 型SMP 接头22 输入,通过电路片级联输入到射频预选滤波放大模块1 中,射频预选滤波放大模块1 馈电通过电路片及金丝与PCB 背面焊盘25 相连来实现。射频信号经过射频预选滤波放大模块1后通过金带级联到第一次混频模块2中,第一次混频模块2 的本振信号从位于主视图右上角的SMP(M)-JYD 型SMP 接头22 输入。第一次混频模块2 输出的第一中频信号通过金带与22 GHz 带通滤波器6 相连。滤波后的第一中频信号通过金带进入第一中频滤波放大模块3。第一次混频模块2 与第一中频滤波放大模块3 馈电均通过一个玻璃绝缘子125 垂直下穿到铝腔体12 背面最终与馈电PCB 9相连来实现。经过滤波和放大的第一中频信号通过金带级联被输入到第二次混频模块4 中,第二次混频模块4 的本振信号从位于主视图左下角的SMP(M)-JYD 型SMP 接头22 输入。第二次混频模块4 产生的第二中频信号通过一个毫米波绝缘子410 下穿到铝腔体12 背面并输入到中频LTCC 模块5 中。经中频LTCC 模块5 放大滤波的第二中频信号从位于背视图右上角的SMP(M)-JYD 型SMP 接头22 输出。

图2 变频通道装配图

图3是射频预选滤波放大模块测试夹具装配图及其局部放大图。射频放大芯片110、预选滤波芯片111、射频数控衰减芯片112、19 GHz 低通滤波器104、射频衰减均衡器105 用导电胶粘接在频预选滤波放大模块载板101 上,芯片之间通过金丝或高频微波印制电路片实现互连。射频预选滤波放大模块1先用螺钉安装在射频预选滤波放大模块测试腔体124 上,通过腔体124 两端的SMA 插拔式座118 与矢网等测试设备进行连接以供测试。测试夹具通过焊接在腔体124 上的N4 型绝缘子125 对该模块馈电。待射频预选滤波放大模块1 调试完毕后,再从腔体124 中取出并用螺钉固定到铝腔体12 正面。

图3 射频预选滤波放大模块

图4是第一次混频模块测试夹具装配图及其局部放大图。第一次混频芯片205、固定衰减芯片207、第一本振放大芯片206 用导电胶粘接在第一次混频模块载板201 上,芯片之间通过金丝或高频微波印制电路片实现互连。第一次混频模块2 先用螺钉安装在第一次混频模块测试腔体224 上,通过腔体224 左端的SMA 插拔式座118 及右端的K 型插拔式座222 与矢网等测试设备进行连接供测试。焊接在腔体224 上的N4 型绝缘子125 先与粘接在腔体224 背面的电路片连接,电路片再通过一个焊接在腔体224 上的N4 型绝缘子与正面的模块馈电电路相连,实现对该模块馈电。待第一次混频模块2 调试完毕后,再从腔体224 中取出并用螺钉固定到铝腔体12 正面。

图4 第一次混频模块

图5是第一中频滤波放大模块测试夹具装配图及其局部放大图。23 GHz 低通滤波器302、接地电路片303、可调衰减器304、第一中频放大芯片310 用导电胶粘接在第一中频滤波放大模块载板301 上,芯片电路片之间靠金丝或金带级联。第一中频滤波放大模块3 先用螺钉安装在第一中频滤波放大模块测试腔体324 上,通过腔体324 两端的K 型插拔式座222 与矢网等测试设备进行连接供测试。第一中频滤波放大模块测试夹具的馈电方式与上述第一次混频模块测试夹具类似。待第一中频滤波放大模块3 调试完毕后,再从腔体324 中取出并用螺钉固定到铝腔体12 正面。

图5 第一中频滤波放大模块

图6是第二次混频模块测试夹具装配图及其局部放大图。微波印制电路片402、圆形微波印制电路片403、第二本振放大芯片404、第二次混频芯片405 用导电胶粘接在第二次混频模块载板401 上,芯片电路片之间靠金丝或金带级联。SAN335 型毫米波绝缘子410 焊接在载板401上的绝缘子孔内,绝缘子410 两端分别通过焊接与微波印制电路片402、圆形微波印制电路片403 上的传输线相连,以实现第二中频信号从模块正面到模块背面的垂直传输。第二次混频模块4 先用螺钉安装在第二次混频模块测试腔体424 上,通过腔体424 两端的K 型插拔式座与矢网等测试设备进行连接供测试。待第二次混频模块4 调试完毕后,再从腔体424 中取出并用螺钉固定到铝腔体12 正面。

图6 第二次混频模块

图7是中频LTCC 模块及夹具装配图。中频放大芯片505、中频数控衰减芯片506 用导电胶粘接在LTCC 基片502 表面,芯片焊盘与LTCC 基片表面焊盘依靠金丝键合进行互连。LTCC 基片502 内部集成了1.3 GHz 高通滤波器、2.3 GHz 低通滤波器、均衡器、固定衰减器及可调衰减器。粘接完芯片的中频LTCC 模块5 先被置于中频LTCC 模块测试腔体524 内,再用两个铝压块520 紧压住LTCC 基片502 以便LTCC 基片底部能良好接地。待中频LTCC 模块5调试完毕后,再从腔体524 中取出并用导电胶粘接到铝腔体12 背面。

图7 中频LTCC 模块

上述5 个模块全部安装到铝腔体12 上后,将馈电PCB 9用螺钉固定到铝腔体12 背面,再用金带将馈电PCB 正面焊盘与J32H-21ZK-I 型微矩形连接器21 对应针脚连接,再用金丝键合连接各模块对外馈电焊盘与对应位置的PCB 背面焊盘及玻璃馈电绝缘子,最后用金带级联各模块以联通整个变频通道链路。上述步骤完成后,通道模块即全部安装到位后,可对整个通道进行联调。待整个变频通道调试完毕后,最后将正反面硅铝合金盖板通过激光焊接封焊到铝腔体上以实现气密封装。

3 测试验证结果

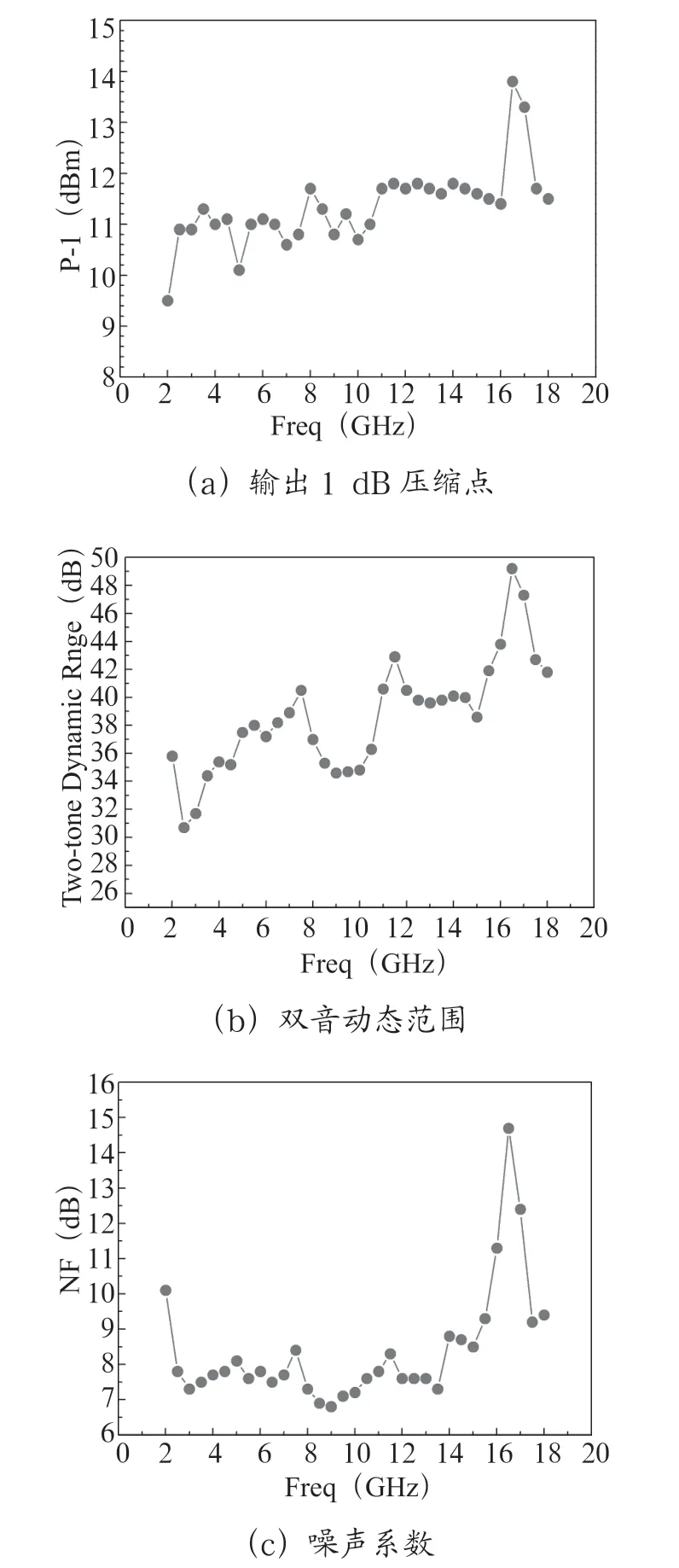

采用上述设计装配的超宽带变频通道产品实物如图8所示。测试结果如图9所示,该变频通道模块的输出1 dB 压缩点为9.5 dBm@2 GHz,10.1~13.8 dBm@ 2.5 GHz~18 GHz。在2 GHz~18 GHz,通道变频增益为32 dB~38 dB(不包括15.7 GHz~18 GHz),中频增益平坦度优于±1.5 dB。变频通道的噪声系数为6.8 dB~8.8 dB(不包括15.7 GHz~18 GHz)。测试结果表明,本变频通道模块总体指标符合预期,仅在15.7 GHz~18 GHz 由于射频驻波调试未达到理想状态,存在一定程度的指标劣化。

图8 产品实物

图9 测试结果

由于本文所述变频通道主要被划分成了五个功能模块,且为每个模块设计了专用测试夹具,每个模块都能单独进行测试和调试,使得整个变频通道具有非常良好的可测性与可调性。正面四个功能模块均采用螺钉固定在铝腔体表面,便于拆卸替换,整个变频通道易于故障定位和维修。通道采用双面集成的方式,并使用LTCC 集成中频部分,在保证可测试性的前提下最大程度提高集成度,整个变频通道尺寸仅为66 mm×27 mm×11 mm,且能实现气密封装。高频部分被置于铝腔体的盲槽内,腔体结构和射频通路采用一体化

设计思路,确保在安装硅铝盖板后,盖板与盲槽形成的波导结构的截止频率高于通道的工作频率,可有效解决通道内的电磁兼容问题。

4 结 论

本文对超宽带变频模块的设计方法提供了一种新的模块化设计思路,采用该设计方法可以在各模块调试合格后再进行安装,相对LTCC 一体化集成方式降低了高频部分部分设计难度与设计风险,并能供较高的通道集成度。在保证足够的集成度基础上,可有效提升2~18 GHz 超宽带变频模块的设计可验证性,降低产品前期开发风险与成本。