基于元胞自动机法的晶间腐蚀仿真建模

唐 靖,李广耀

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610092)

0 引 言

金属材料在工业发展中占极为重要的地位,但大多数金属及金属合金具有比较活泼的化学性质,容易与周围环境介质发生化学或电化学作用而引起金属腐蚀,从而导致其使用性能下降或失效.

为了研究腐蚀对金属结构的损伤及影响且深入了解环境介质作用下金属腐蚀形成和演化机理并应用数值模拟其萌生及演化过程,国内外学者对各类腐蚀理论、腐蚀试验及腐蚀防护等方面进行了大量研究.Szklarska-Smialowska[1]研究了腐蚀钝化膜对金属的保护作用及钝化膜的破坏机制.Nguyan等[2]建立了铝在含氯离子的溶液中发生点蚀的电化学反应方程式,并从机理上解释了点蚀发生的一般原理.Pidaparti等[3]将元胞自动机(cellular automata,CA)模型用于模拟航空材料的点蚀.Wang等[4]应用CA模拟了表面带有缺陷的金属材料的腐蚀.Lishchuk等[5]考虑金属晶界与晶粒内部的差异,建立了简单的晶间腐蚀CA模型.王慧等[6]利用CA方法对金属表面腐蚀损伤的演化进行了模拟研究.刘静等[7]研究了CA模拟点蚀的建模框架,并利用三维CA模拟了点蚀生长过程.

本研究在探讨现有金属腐蚀CA模型的基础上,考虑金属体内部的晶界组织及夹杂等对腐蚀的影响,提出一种金属介观组织生成技术,建立含晶界组织结构、缺陷、夹杂等的金属体,引入三维空间来模拟二维平面内的腐蚀,将腐蚀概率定义成与阴极、阳极电位差相关的函数,并引入粒子浓度参数.

1 CA模型

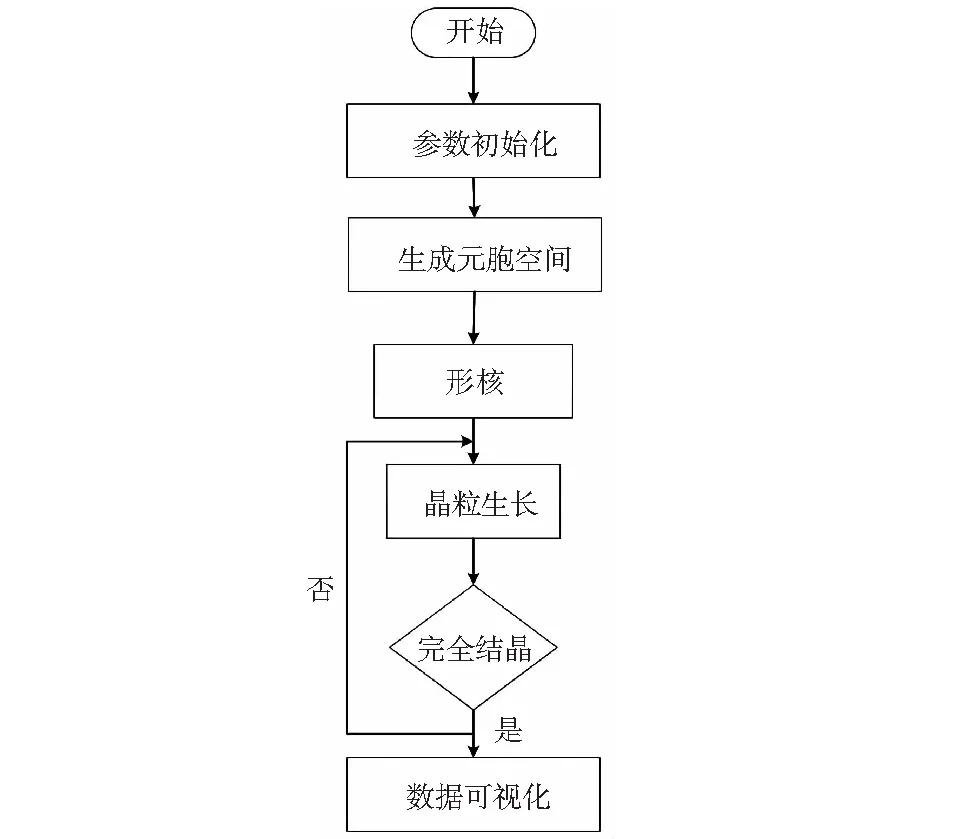

CA模型作为复杂系统的离散模型与传统方法相比较,模型能更好地模拟物理和化学过程,甚至还能逼真地反映大量相互作用个体形成的精细结构模型.CA模型由元胞、元胞空间、元胞邻居、元胞转换规则4部分组成,如图1所示.

图1 CA模型构成

1.1 元胞的转化规则

1.1.1 溶液中离子扩散的模拟

对于腐蚀过程,扩散过程比较重要.根据费克第一定律,

(1)

CA模型中,扩散规则按照扩散理论来定义,如图2所示.

图2 邻居元胞间的扩散

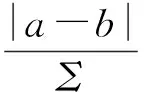

二维条件下,中心元胞(编号为S(x,y))与其上、下、左、右4个邻居元胞内的某粒子浓度分别为a、b、c、d、e,且互不相等,则根据费克第一定律,规定单位模拟时间步长内穿过各界面的粒子的物质的量分别为:

(2)

扩散后各元胞的浓度分别为:

(3)

元胞扩散示意图如图3所示.

图3 元胞扩散示意图

元胞在左、右边界的扩散规则为:采用周期性边界来处理.

元胞在上、下边界的扩散规则为:当中心元胞处于上边界时,考虑到模型建立时在竖直方向上只取一部分溶液空间,因此采用绝热边界来处理,即将边界元胞a的上邻居赋予与其相等的值(即a=d),其扩散规则如前所述;当中心元胞处于下边界时,由于下边界与金属相交界,故其扩散只能向着上、左、右3个方向,其扩散规则类似于上述向4个方向的扩散.扩散后,各元胞的浓度分别为:

(4)

其中,

(5)

式(5)中,Σ=|a-b|+|a-c|+|a-d|.

1.1.2 元胞腐蚀规则定义

金属内部由于不与环境介质直接接触,不会直接发生腐蚀.腐蚀主要发生在金属表面与环境介质接触的地方.图4(a)所示的是金属元胞矩阵在元胞空间中的状态分布情况,其中,元胞状态为1表示该元胞被金属占用,且在被金属元胞占用的位置(x,y)处.其他类元胞矩阵(如氢离子矩阵 )在对应的位置状态必定为0,如图4(b)所示,其中元胞状态为0表示此位置处不含有该种物质.

图4 金属元胞矩阵和氢离子矩阵在元胞空间中的状态分布

在腐蚀性环境中,判断某时刻金属腐蚀与否,主要由自身电位及周围环境中其他粒子的浓度及状态决定.金属在溶液中的平衡电位由能斯特方程计算:

(6)

式中,EΘ为金属元胞的标准平衡电位;R为常数;T为温度;F为法拉第常数;n为反应电子数,若为铝溶解,则n取3;m为参与反应的氢离子数;ay为氧化态的物质活度,可从金属元胞邻居的该离子浓度求得,离子活度与离子浓度之间的换算关系可通过相关文献或手册查到;ah为还原态物质活度,此处还原态物质为固态金属,故ah值取1;pH值可由金属元胞邻居中氢离子浓度值计算得到.

由式(6)计算得到电极平衡电位后,再根据电位判断此处金属元胞是作为阳极还是阴极.

腐蚀概率的定义如下:

(7)

式中,Pc为腐蚀概率;Emax为金属表面最大平衡电位;Emin为金属表面最小平衡电位;EA为当前元胞位置处的平衡电位,可采用能斯特方程计算得到相应的值;SP、S分别表示金属阴极的表面积、金属与溶液接触的整个面积.

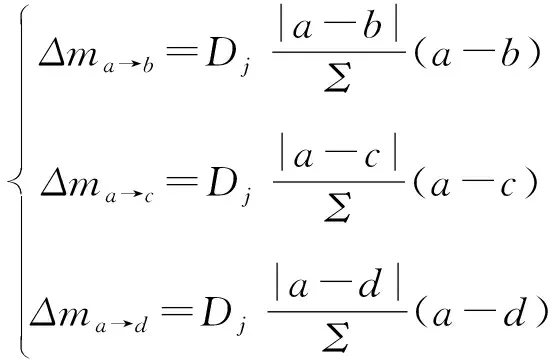

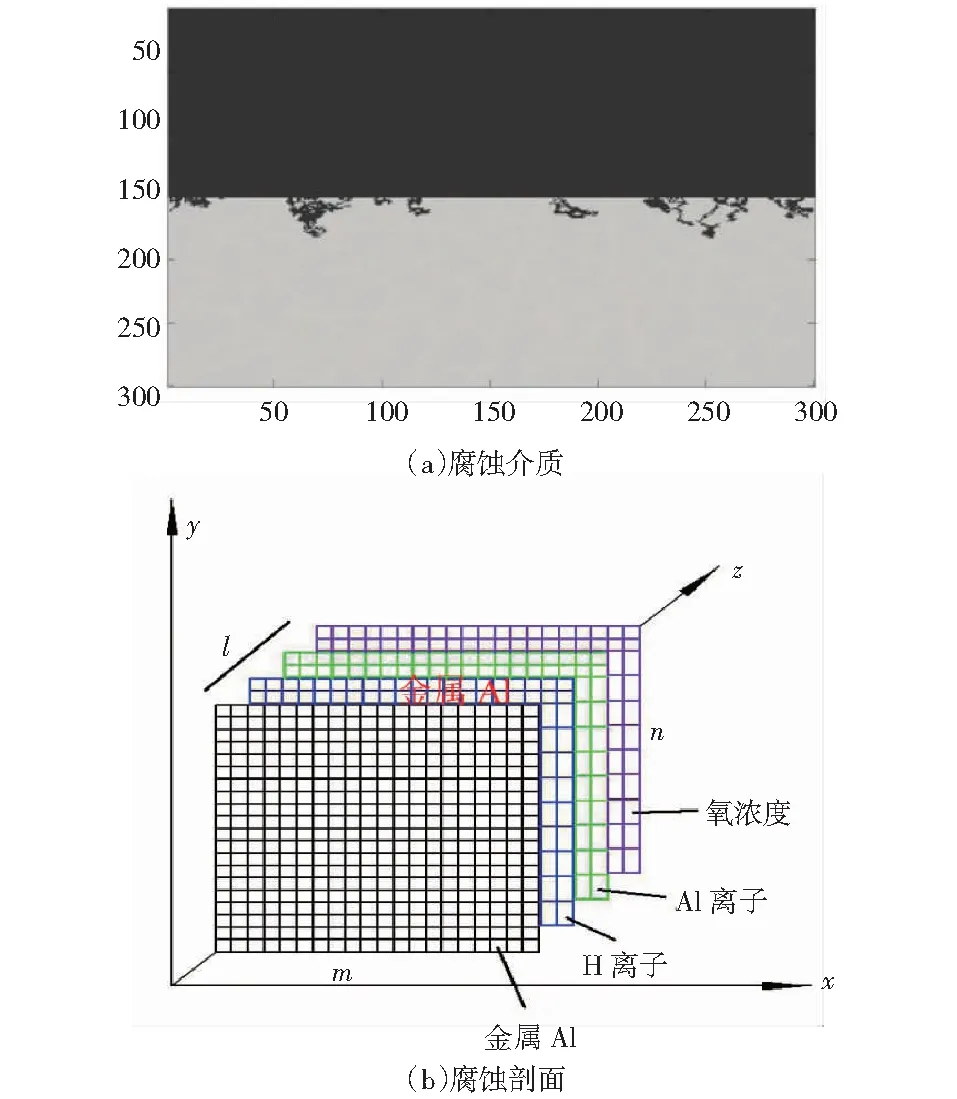

由于金属腐蚀存在一定的随机性,因此生成0~1间的随机数P,规定:当Pc 由于二维矩阵在平面内每个点只能有1个值,不能模拟平面内某点处有多种状态的情况,因此引入三维矩阵模拟二维平面内腐蚀过程. 腐蚀介质如图5(a)所示.将金属与环境介质体系离散成m×n个单元,如图5(b)所示.每个单元赋予l种状态,建立三维矩阵m×n×l来模拟沿着腐蚀深度剖面二维空间上的腐蚀.其中,m×n为选取剖面的尺寸大小,表示腐蚀平面内有m×n个元胞;l为金属体和所选取的腐蚀介质种类数总和.模拟开始时,先对整个元胞空间赋初值,表示腐蚀开始时刻的状态.模拟过程中,三维矩阵S(x,y,z)的值随着给定的演化规则而演化,在给定步长之后,输出矩阵S的值,并进行可视化处理.若需要考虑更多其他粒子或因素,可再将元胞空间S(x,y,z)往z方向扩展. 图5 元胞空间 如上所定义的金属腐蚀模拟的元胞空间是三维矩阵,但模拟的是二维平面内的腐蚀,故定义如下规则: 1)若(x,y)坐标相同,沿着模拟空间中z方向的所有点实际上都是实际腐蚀平面内的同一点,即z方向并不是实际空间中的某个方向,而是表示粒子状态的量; 2)溶液中所有类型的离子、水分子都可以共存于1个元胞内,但固态金属与其他粒子不能共存于1个元胞内,即不考虑离子渗透金属体,被金属占用的元胞不能存在其他类型的粒子. 金属材料多为多晶结构,当其处于特定介质中时,由于晶界区存在局部微阳极,晶界处会发生腐蚀且易沿着晶界发展,其主要影响因素是晶粒基体与晶粒边界之间的成分差异造成的电化学差异.晶粒长大分为正常长大和异常长大.本研究的模拟中只考虑正常长大的晶粒. 在CA中模拟晶粒形核及长大过程如图6所示. 图6 应用金属结晶方法生成金属介观组织流程图 本研究进行模拟的基本思路是,建立金属微观组织结构,在生成的金属合金基础上对各个晶粒的边界进行处理,生成晶粒基体与晶粒边界. 1)遍历所有元胞.若某元胞的邻居元胞内同时有2个或2个以上元胞处于不同晶粒内部,则令该元胞为晶界元胞. 本研究在生成的金属微观组织的基础上引入晶粒边界,忽略各晶粒基体之间的电化学性质差异,只考虑晶粒基体与晶粒边界之间的电化学性质的差异,这样在腐蚀环境中晶界与晶粒机体之间就能形成微电池. 由腐蚀动力学理论可知,金属电化学腐蚀的倾向可以根据电动序来判断,即, (8) 金属表面电极平衡电位计算式为, (9) 式中的变量说明请参考式(6). 本研究分别进行100步、200步、300步、500步晶间模拟,其模拟的结果如图7(a)~7(d)所示.从模拟结果可以看出,金属沿着晶界发生腐蚀,并沿着晶界发展,随着模拟时间的增加,晶间腐蚀深度越大,这在实际腐蚀中是显然的.图7(e)为文献[8]中对Al-Cu-Mg-Ag合金的腐蚀试验结果,图7(f)为文献[9]中对AlMgSi(Cu)合金的腐蚀试验结果.对比本研究的模拟与文献的试验结果可知,本研究对金属晶间腐蚀的模拟与实际中金属晶间腐蚀的形貌相吻合. 图7 晶间腐蚀模拟结果与试验结果对比 板材很多都经过轧制工艺,导致晶粒在不同方向发生变化.为了模拟不同晶粒长宽比下的金属腐蚀,在初始参数值不变的情况下,本研究取垂直于晶粒拉长方向作为腐蚀面、晶粒长宽比分别取3∶1、5∶1、1∶3及1∶5且模拟步长为200步来进行模拟.模拟的结果如图8所示. 图8 垂直于晶粒拉长方向的晶间腐蚀剖面形貌 从图8(a)~8(d)的模拟结果对比可以看出,晶粒尺寸长宽比不同,模拟得到的腐蚀形貌也不相同.当材料晶粒平行于腐蚀表面的尺寸远大于其垂直方向时,腐蚀主要沿着腐蚀表面平行的晶界方向发展,腐蚀过后会导致金属表面呈层状剥落,即材料发生剥蚀.当晶粒平行于腐蚀面的尺寸与其垂直方向尺寸相当时,腐蚀会同时沿着2个方向发展,在形貌上不会有明显的方向性. 图9为AA2024铝合金通过轧制工艺后垂直于晶粒拉长方向的晶间腐蚀剖面形貌,其中水平方向为晶粒拉长方向.从图9可知,腐蚀沿着平行于腐蚀面的晶界组织发展,且部分区域由于晶界腐蚀被贯通而出现材料脱落. 图9 轧制成型材料垂直于晶粒拉长方向的晶间腐蚀剖面形貌 图10为沿着晶粒拉长方向的晶间腐蚀剖面形貌.从图10可知,腐蚀沿着深度方向发展,并呈现出沿着晶界竖直向下的腐蚀路径. 图10 轧制成型材料沿着晶粒拉长方向的晶间腐蚀剖面形貌 从图8~图10可知:对于垂直于晶粒拉长方向腐蚀的金属,晶粒长宽比越小,腐蚀深度越浅;晶粒长宽比越大,腐蚀深度越深.实际腐蚀中,由于晶粒发生变形,若将垂直于晶粒拉长方向作为腐蚀深度方向,因为晶粒边界在平行于腐蚀面方向上的长度远大于垂直于腐蚀面的长度,则腐蚀会沿着晶界往横向发展;反之,若是腐蚀深度方向的晶粒边界远大于其他2个方向,则腐蚀会沿着晶界往深度方向发展. 由于不同材料的晶粒尺寸存在差异,本研究以晶粒尺寸为10、20、30、50且模拟步长为100步进行模拟.模拟结果如图11所示. 图11 不同晶粒尺寸下的腐蚀形貌 从图11可知,由于晶粒尺寸小的金属具有较多的晶界,因此被腐蚀的金属量大于晶粒尺寸较大的金属,且在腐蚀深度上晶粒尺寸大小与腐蚀深度没有明显的关系.从文献[10]可知,在相同腐蚀环境下,金属晶粒尺寸越小,其腐蚀电流密度越大,即腐蚀越严重,因此本研究的模拟结果是合理的. 1)本研究根据金属结晶理论引入电极平衡电位、溶液浓度、pH值等参数,改进均匀腐蚀的CA模型.模拟结果与文献中仿真结果相吻合,验证了本研究探讨的模型的可行性和正确性. 2)本研究将溶液中腐蚀性粒子的简单跳转改进成与浓度梯度、扩散系数有关的扩散过程,实现了有晶粒组织结构及夹杂等的金属腐蚀模拟.由于合金的结晶过程与纯金属一样,因此本研究所述方法同样适用于模拟金属合金介观组织的生成.1.2 元胞空间的选取

1.3 含晶粒与晶界的金属介观组织生成技术

2 晶间腐蚀模拟

2.1 金属晶界生成

2.2 晶间腐蚀规则定义

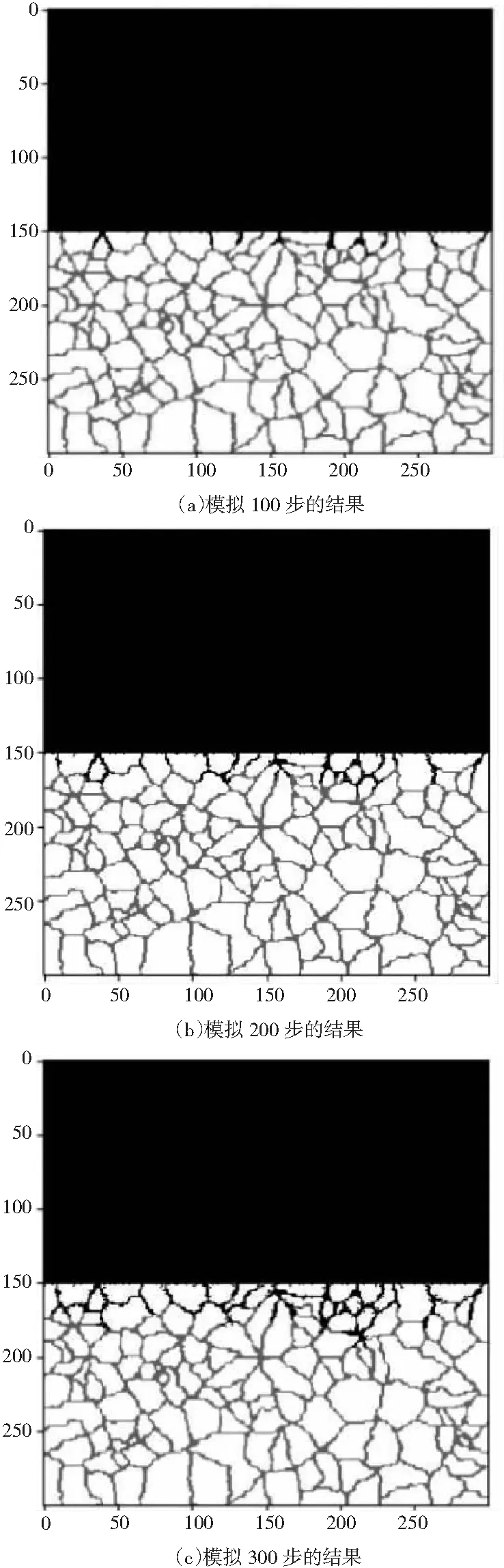

2.3 晶间腐蚀模拟结果

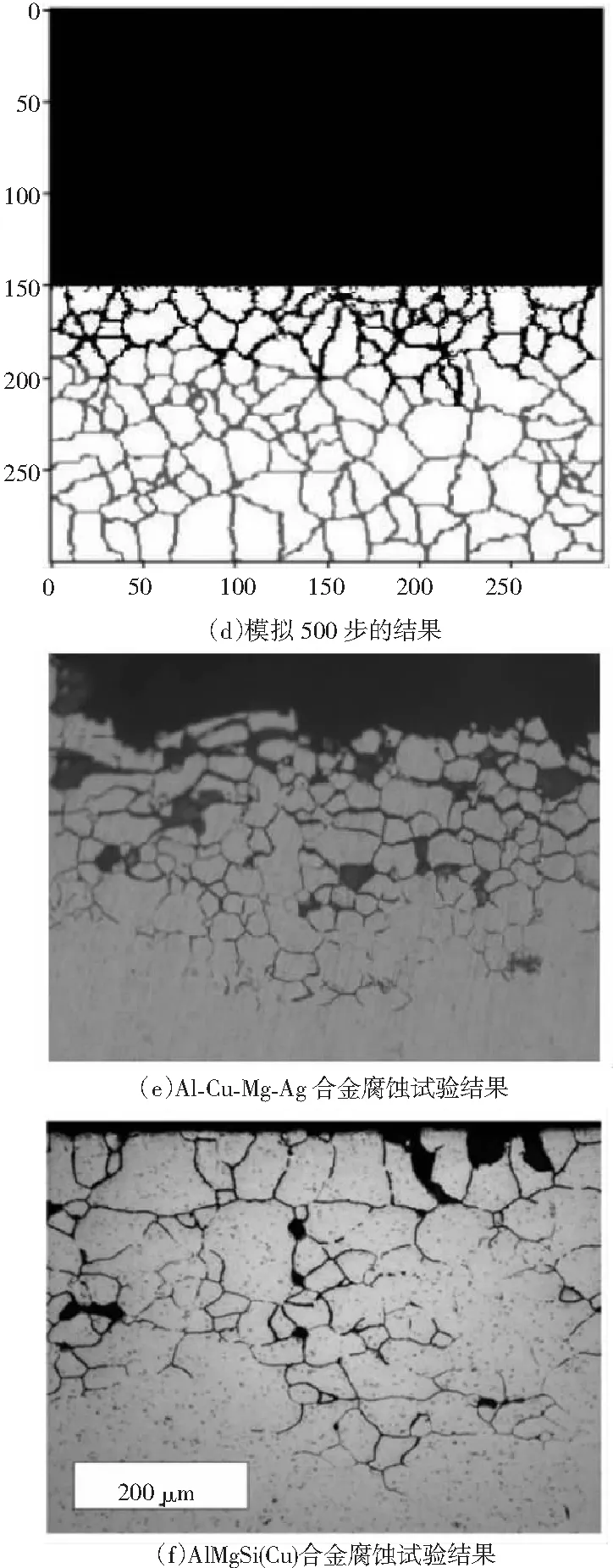

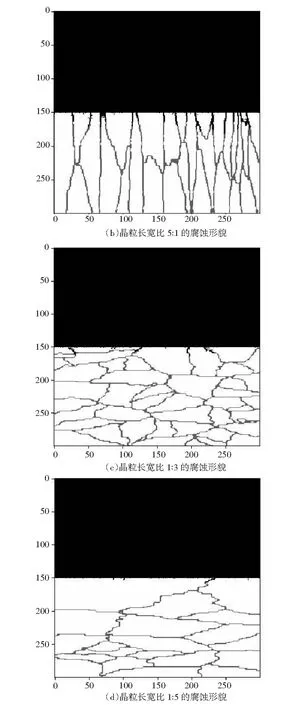

2.4 晶粒形状对晶间腐蚀的影响

2.5 晶粒尺寸对晶间腐蚀的影响

3 结 论