调理工艺对方便“火锅牛肉”产品特性及生产效能的影响

张李智桐,张佳敏,王 卫,吉莉莉,刘达玉,华 钧

(1.成都大学 肉类加工四川省重点实验室,四川 成都 610106; 2.成都大学 食品与生物工程学院,四川 成都 610106;3.西昌思奇香食品有限责任公司,四川 西昌 615000)

0 引 言

调理牛肉产品作为一种特色的休闲类肉制品,全国各地都有生产,并且结合当地特色形成了各种各样的调味配方和加工方法.川式火锅风味是川渝特有的味道,调理方便肉制品“火锅牛肉”具有地方特色,为当前市场提供了一种新的轻食类型[1].不同的配方与加工工艺制作出不同品质的牛肉产品,干燥工艺是“火锅牛肉”的加工关键点之一,一般分冷风干燥与热风干燥[2].冷风干燥耗时较长,但脂肪和蛋白质氧化速度较缓,可以使牛肉产生的风味物质更丰富,且低能耗.热风干燥制作时间短,加热过程中的美拉德反应会产生特殊的风味,但也容易使牛肉发生过度氧化,造成产品的腐败,且相对高能耗.熟制工艺一般是蒸煮和油炸[3].蒸煮会使牛肉的粗脂肪变低,并且增加游离氨基酸和可溶性蛋白的含量,能有效地改善牛肉的品质[4].油炸使牛肉的物化性质发生剧烈变化[5],产生独特的口感、色泽和风味[6].不同的生产工艺使调理牛肉的品质和生产能耗都产生差异.市场对调理牛肉产品的品质与风味需求在不断提高.目前已有的研究主要集中在产品配方上,如郭强[7]对调理牛肉如何嫩化进行探讨,童光森[8]研究不同辣椒对调理牛肉风味的影响等.通过改良后的配方和加工工艺对调理牛肉的品质影响,以及工业化生产中的能耗差异到底是怎样的,目前报道并不多见.本研究采用调理牛肉工业化加工常用的热风干燥、冷风干燥与油炸等生产工艺,调料添加植物提取物或亚硝酸盐进行“火锅牛肉”的生产,比较3种工艺与辅料对产品的理化、风味、亚硝酸盐残留与能耗等特性指标的影响,以期为调理牛肉的品质提升,节能降耗提供依据.

1 材料与方法

1.1 仪 器

BFJX-500型自控冷风干燥箱、BVBJ-60L型制冷搅拌按摩机(嘉兴艾博实业股份有限公司),ZFD-A5140型热风干燥箱(上海智诚分析仪器制造有限公司),QQB-800型夹层锅 (广东英利蒂克科技有限公司),YC-014型油炸锅(杭州永创机械有限公司),ZDJ-4B型自动电位滴定仪(上海雷磁仪器有限公司),TA-XT plus型质构仪(英国 Stable Micro Systems 公司),YX-18HDD型手提式压力蒸汽灭菌器(江阴滨江医疗设备有限公司),GYZB-6202型真空包装机(江西赣云食品机械有限公司),CR-400型色度计(柯尼卡美能达(中国)投资有限公司),HD-5型水分活度测量仪(无锡华科仪器仪表有限公司),SM530型反压灭菌锅(上海尔迪仪器科技有限公司).

1.2 材 料

鲜牛肉,由西昌思奇香食品有限责任公司提供;天然植物提取物Nature 10 CS,由苏州闻达食品配料有限公司提供;火锅风味复合调料,由重庆德庄农产品开发有限公司提供;食盐,由四川久大蓬莱盐化有限公司提供;异维C钠、亚硝酸盐,均购自河南聚硕生物科技有限公司;氧化镁、三氯乙酸、乙酸锌、亚铁氰化钾、石油醚、三氯甲烷、冰乙酸等均为分析纯,均购自成都科隆化学品有限公司.

1.3 干燥工艺筛选

1.3.1 原辅料配方

分别设置A、B、C 3个组.

A组:原有传统加工组,原辅料为牛肉1 000 g,腌制料25.15 g(食盐25 g,亚硝酸钠0.15 g),火锅味复合调味料60 g.

B组和C组:调整工艺组,原辅料为牛肉1 000 g,腌制料29 g(食盐25 g,Nature 10 CS 4 g),火锅味复合调味料60 g.

1.3.2 加工工艺

A组:牛肉切条→加入腌制料腌制→滚揉(4 ℃,30 min)→静置腌制(8 h)→烘烤干燥(75 ℃,至水分含量降至36%)→预煮(100 ℃, 30 min)→切段→搅拌调味(加入火锅味复合调味料)→真空包装→杀菌(121 ℃,15 min)→冷却.

B组:牛肉切条→加入腌制料腌制→滚揉(4 ℃,30 min)→静置腌制(8 h)→冷风干燥(14 ℃,至水分含量降至36%)→预煮(100 ℃, 30 min)→切段→搅拌调味(加入火锅味复合调味料)→真空包装→杀菌(121 ℃,15 min)→冷却.

C组:牛肉切条→加入腌制料腌制→滚揉(4 ℃,30 min)→静置腌制(8 h)→预煮(100 ℃, 30 min)→切段→油炸(200 ℃,至表面金黄)→搅拌调味(加入火锅味复合调味料)→真空包装→杀菌(121 ℃,15 min)→冷却.

1.4 理化及微生物指标检测

1.4.1 水分活度

参照 GB 5009.238—2016《食品安全国家标准 食品水分活度的测定》中水分活度仪扩散法.

1.4.2 水分含量

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法.

1.4.3 过氧化值

参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》中滴定法.

1.4.4 丙二醛

参照GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》中滴定法.

1.4.5 色 差

采用色差仪,对未经火锅风味调料混合炒制的牛肉,测定亮度(L*)值、红度(a*)值与黄度(b*)值.

1.4.6 亚硝酸盐残留

参照GB 5009.33—2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》中分光光度法.

1.4.7 菌落总数

参照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》中的方法.

1.5 挥发性风味物测定

设备使用方法和设置参数参考文献[9]的方法.

前处理条件:取3 g粉碎后的样品于15 mL顶空瓶中,加入1 μL浓度为2 g/L的2,4,6-三甲基吡啶标准品,密封于15 mL顶空瓶中,箱温75 ℃,加热时间45 min,抽取时间20 min,解析时间5 min.

GC条件:HP-5MS UI色谱柱(30 m×0.25 mm,0.25 μm),压力32.0 kPa,流速1.0 mL/min,载气为氦气,不分流进样,进样口温度250 ℃.升温程序为起始温度40 ℃,保持1 min,以3 ℃/min升至85 ℃,保持3 min,以3 ℃/min升至105 ℃,保持2 min,以12 ℃/min升至165 ℃,再以10 ℃/min升至230 ℃.

MS条件:电子电离源(EI),电子能量为70 eV,离子源温度为230 ℃,四级杆温度为150 ℃,检测器电压为350 V,质量扫描范围(m/z)40~500 amu.

1.6 产品加工能耗计算

设备的耗能参数及其处理能力见表1.

表1 设备参数和处理能力

每吨耗能计算公式为,

耗能(kW/t)=(X×h1+Y×h2)×Z

(1)

式中,X是工步1使用仪器耗能参数,h1是工步 1耗时,Y是工步 2使用仪器耗能参数,h2是工步2耗时,Z是每吨处理次数.

1.7 数据处理

所有实验设3个平行组进行检测,实验数据采用SPSS Statistics 26、Origin 2021、Excel 2010和Simca 14.1等软件进行分析.

2 结果与分析

2.1 不同干燥工艺对水分活度和水分含量的影响

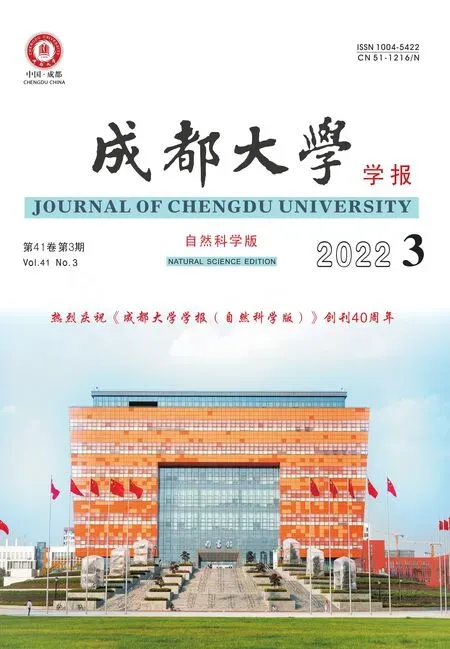

不同干燥工艺对水分活度和水分含量的影响如图1所示.

图1 不同干燥工艺对水分活度和水分含量的影响注:大写字母表示同一指标不同组之间所处的差异极显著(P<0.01),小写字母表示同一指标不同组之间所处的差异显著(P<0.05);下同.

由图1可知,产品的水分活度大小依次为B组>A组>C组,水分含量为B组>C组>A组,各组之间的差异都不显著(P>0.05).其中,3个组的水分活度分别为0.85、0.86和0.84,水分含量分别为51.26%、53.43%和52.16%.水分活度是一种反映水分在产品中游离程度的指标,水分活度越小,产品的保藏性越好[10].水分含量能从侧面反映肉制品口感,过低则产品硬度高,口感柴,但是过高则口感很绵软,并且容易滋生微生物.该产品是一种高水分的调理牛肉食品,水分限值参考酱肉类食品标准,其中规定的水分活度低于0.9,水分含量低于 70%.由此可见,不同配方和工艺加工的“火锅牛肉”都能达到国家标准.

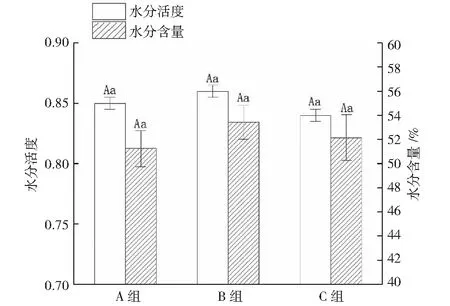

2.2 不同干燥工艺对脂肪氧化的影响

过氧化值和丙二醛可以看做脂肪的氧化指标.不同干燥工艺对脂肪氧化的影响如图2所示.

图2 不同干燥工艺对脂肪氧化的影响

由图2可知,过氧化值的含量是A组>B组>C组,且各组间差异显著(P<0.05).3个组的过氧化值分别是0.1、0.08和0.07 g/100g.过氧化值是反映油脂在氧化过程中生成初级氧化产物数量的指标[11].A组的过氧化值较B组高,可能是因为热风干燥使牛肉的纤维膜系统被破坏[12],肌肉与脂肪暴露在热风中,导致其氧化速率远大于冷风干燥.C组为油炸,但是其过氧化值远低于A组和B组,可能是因为当油脂的氧化程度变大时,其初级氧化产物会进一步发生分解,形成小分子物质,导致过氧化值降低[13].孙宝忠[14]研究发现,当牛肉过氧化值低于0.2 g/100g时,会对牛肉产品独特风味的形成产生积极作用.本实验组的过氧化值均较低,有利于风味物质的提升.

丙二醛是判断肉制品氧化变质程度的指标之一[15].从图2可以看出,丙二醛含量是A组>C组>B组,B组与其他两组差异极显著(P<0.01).3个组的丙二醛含量分别是0.217、0.170和0.201 mg/kg.丙二醛是由油脂过氧化生成的产物.B组通过冷风干燥,加工过程较长,所以有一定的脂肪氧化,但相对于热风干燥与油炸,对脂肪的氧化较少.热风干燥与油炸时,脂肪快速从不饱和脂肪酸分解成酮、醛、醇与酸类等风味物质,导致丙二醛含量升高.当丙二醛含量高于0.5 mg/kg时,视为脂肪过度氧化[16-17],而本研究中3个组的产品均没有超过限值.

2.3 不同干燥工艺对色泽的影响

不同干燥工艺对色泽的影响见表2.

表2 不同干燥工艺对色泽的影响

由表2可知,C组L*值与A组和B组均有极显著差异(P<0.01).牛肉的氧化程度随着温度的升高而加剧,牛肉的肌红蛋白、氧合肌红蛋白被氧化后均生成高铁肌红蛋白,由红转褐,使L*值下降,这个过程随着温度的升高而加剧.A组是高温干燥组,肌红蛋白受高温影响较大,使得其L*值低于B组[18],C组的L*值最高,因为在炒制过程中,牛肉发生了美拉德反应,整体色泽得到了改善,使得L*值最高[19].a*值主要来源于牛肉中肌红蛋白的呈色,C组的a*值与A组和B组均有极显著差异(P<0.01).亚硝酸盐分解产生的一氧化氮能与肌红蛋白结合生成热稳定性良好的亮红色亚硝基肌红蛋白,提高a*值[20],但高温蒸煮使肌红蛋白变性分解,C组的a*值最高,其次是B组和A组,由此可见,改良辅料对肉色的影响作用优于传统的亚硝酸盐.C组的b*值与A组与B组比较没有显著性差异(P>0.05).在一定的范围内,L*、a*和b*值的总和越高,证明不同加工工艺对牛肉产品品质的影响越大[21],所以改良辅料对牛肉的色泽改善作用比传统辅料好,但不及油炸的作用好.

2.4 不同干燥工艺对亚硝酸盐残留量与菌落总数的影响

不同干燥工艺对亚硝酸盐残留量与菌落总数的影响如图3所示.

图3 不同干燥工艺对亚硝酸盐残留量与菌落总数的影响

由图3可知,“火锅牛肉”产品中亚硝酸盐残留量是A组>B组>C组,A组与其他两组具有极显著性差异(P<0.01).3个组的亚硝酸盐残留量分别为14.2、9.6和9.4 mg/kg,相关标准要求亚硝酸盐残留量低于30 mg/kg,C组未超过此标准.严格控制亚硝酸盐和含亚硝酸盐的添加剂的使用,是控制肉制品亚硝酸盐残留的主要方法.B组和C组的亚硝酸盐含量极显著低于A组,证明改良辅料中存在少量亚硝酸盐,且远低于相关标准限度要求,能保证牛肉产品的安全性.

产品的菌落总数是A组>B组>C组,A组与其他两组具有极显著性差异(P<0.01),B组和C组之间也具有极显著性差异(P<0.01).亚硝酸盐具有抑制微生物生长与延长保质期的作用.B组与C组的菌落总数远低于A组,证明改良辅料抑菌效果强于传统辅料.3个组菌落总数分别为4.5、3.6和3.1 lg(CFU/g),根据标准GB 2726—2016《食品安全国家标准 熟肉制品》要求,产品中的菌落总数应低于5 lg(CFU/g),3个组在6个月的常温贮藏中,微生物均未超标.

2.5 不同干燥工艺对风味的影响

GC-MS测定3组不同干燥工艺牛肉产品的挥发性风味物质含量见表3.

表3 不同干燥工艺挥发性风味物质含量

续表3

由表3可知,所有挥发性风味物质共检测出76种.其中A组检测的风味物质种类最多,共62种.C组的含量最多,绝对含量达到9 276.47 μg/kg.

不同干燥工艺的挥发性风味物质种类热图如图4所示.

图4 不同干燥工艺的挥发性风味物质种类热图

由图4可知,烃类物质是牛肉产品中种类最多,含量最高的一类物质,其中,烷烃类物质对牛肉的风味影响较小[22],烯烃类物质主要来源于调味料及脂肪氧化,对于产品的风味物质的生成具有重要作用[23].醇类物质的阈值较高,在挥发性物质中占比较高,来源于化合物的降解.郇延军等[24]研究发现,短链的醇类物质对风味的影响并不显著,但是随着醇类物质碳链长度的增加,其对风味的影响会加深,会产生脂肪的风味特征[25].

产品的风味差异主要来源于牛肉中羰基含量的多少及其种类的不同[26].其中,醛基与酮基等化合物会呈现油脂的芳香气味,其阈值较低,虽然占比较小,但对产品风味的影响较大,主要来源是不饱和脂肪酸的氧化[27]、美拉德反应[28]与氨基酸等物质的降解.酯类物质来源于各种酸和醇的酯化,且阈值较低.短链的酯类物质能呈现果香味和甜味[29],酯类物质的增加,可以中和生产过程中异味对产品的影响[30].

从整体来说,A组和C组的干燥工艺中温度较高,产生的风味物质更多.尤其是C组油炸过程使牛肉内脂肪水解、氧化,蛋白质分解等反应剧烈[31],产生大量令人愉悦的风味物质.但经过冷风干燥的B组产品,也有独特风味.

2.6 不同干燥工艺对能耗的影响

根据公式(1)计算不同干燥工艺,每生产1 t产品所需的耗电量,结果见表4.

表4 不同干燥工艺对能耗的影响

由表4可知,在总耗能上,C组在加工过程中耗能最低,生产1 t产品需要466 kW电能,比传统工艺一组能耗使用低20%,B组较传统工艺耗能降低9%.在加工时间上,热风干燥需要的时间最短,共需要25.7 h,冷风干燥时间最长,需要64.7 h.因此,经过油炸工艺的“火锅牛肉”需要的能耗最少.

2.7 最佳工艺筛选

将以上的理化指标、风味物质与菌落总数等指标进行标准化处理,结果见表5.将所有数据求绝对值相加后,乘以耗能排名,其中A组为3,B组为2,C组为1,得出3组得分分别为22.27 、14.85与7.81.综上,最佳工艺为C组,即油炸工艺以及天然植物提取物替代亚硝酸盐,产品感官色泽、风味和抗氧化酸败均最佳,而且降低亚硝酸盐残留作用显著.

表5 3组干燥工艺标准化得分

3 讨 论

传统“火锅牛肉”生产采用的热风干燥工艺虽具有设备简单与生产效率高等优点,但产品感官品质不佳.此外,添加的亚硝酸盐也存在有害物质残留等安全隐患.本研究分别采用冷风干燥与油炸干燥两种干燥方式与传统热风干燥进行比较,不仅能降低牛肉氧化程度,并且油炸干燥工艺在保持牛肉色泽的情况下,还有助于增加产品风味,提升“火锅牛肉”整体品质.在此基础上,利用天然植物提取物替代亚硝酸盐,在起到使牛肉增色、抑菌等作用的同时,还降低了亚硝酸盐残留,使得产品的安全性和健康性得到提升.

本研究通过对3种调理“火锅牛肉”干燥工艺在产品特性和生产效能等方面的比较研究表明,不同工艺对产品的水分活度值无显著影响.与传统工艺相比,冷风干燥工艺能提升产品抗氧化酸败能力,并降低耗能9%;油炸干燥工艺能改善感官品质,使风味物质含量提升33%,氧化程度降低7%,加工能耗降低20%.天然植物提取物较亚硝酸盐相比能抑制微生物生长并使亚硝酸盐残留降低31%.通过油炸干燥以及天然植物提取物的新式工艺可达到极为显著地改善产品感官色泽,提升风味和抗氧化酸败,降低亚硝酸盐残留,以及提升生产效能等作用.