新型高炉开铁口钻具的设计探讨

梁友乾,万卷敏

(1.西北矿冶研究院,甘肃 白银 730900;2.白银有色集团股份有限公司,甘肃 白银 730900)

1 引言

钢铁工业是现代社会可持续发展的核心。据统计,我国现拥有炼铁高炉1500 座,截止2016年底,全国4000 立方米级以上大型高炉达到22座。就我国钢铁行业来讲,每冶炼100 万吨钢铁,其高炉出铁口钻头的消耗量在7500 只以上,如加上钻杆、钻尾、连接套管的消耗量,则每冶炼100 万吨钢铁所需钻具的市场容量估计在75 万元以上[1],以我国年产13 亿吨钢铁来计算,高炉用钻具的年需求量在9.7 亿元以上。 高炉开铁口钻具包括:开铁口钻头、钻杆、钻尾、套管,是钢铁企业炼铁高炉易损备件,产品的优劣关系到开铁口质量的好坏,也直接影响出铁、出渣生产作业及出铁口的维护[2]。

2 钻头

钢铁冶炼广泛采用的高炉出铁口钻头仍沿用矿山凿岩钻头,其中大部分采用片状合金与钻头体电焊焊接而成,或采用柱齿合金与钻头体通过过盈配合冷压装配而成,还有的采用片状合金或者柱齿状合金与钻头体用普通黄铜焊料焊接而成,形状基本为三翼形或四翼形,头部为平面一阶形[3]。在高炉钻凿的高温条件下,采用片状合金电焊焊接或黄铜焊接的钻头由于片状合金受力点少、磨损大,会过早钝化或因剪切力过大掉片而提前报废。 采用柱齿合金冷压装配的钻头,由于高温条件下合金与钻头体的膨胀系数的不同而使得柱齿合金与柱状盲孔间隙过大,导致柱齿合金掉齿而使钻头报废[4]。 采用普通黄铜焊接柱齿合金的钻头,由于高温条件下普通黄铜焊料抗剪强度差和熔点过低导致柱齿合金脱落,且三翼形或四翼形钻头,由于固齿面积占用了钻体头部大部分面积,所以导致排渣槽较小,由于排渣不易,合金重复切削,加速了合金的磨损而使整个钻头使用寿命短,提前报废,增加了作业成本。

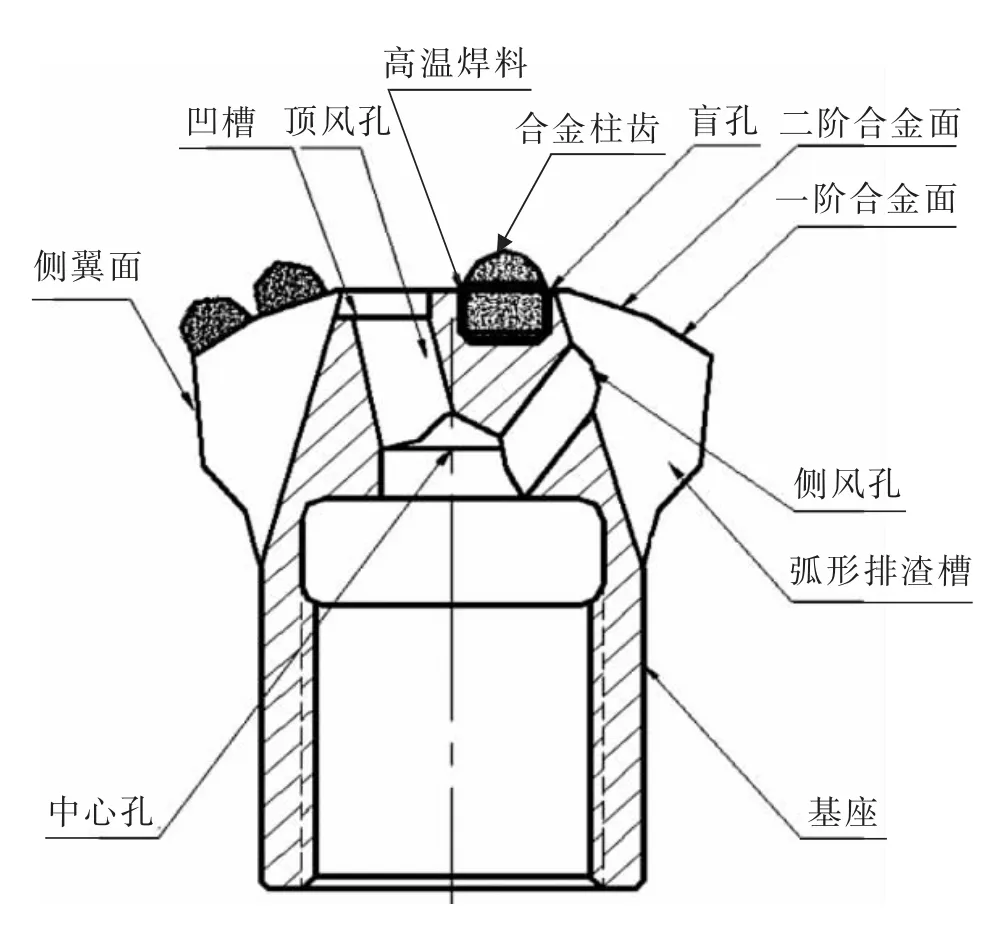

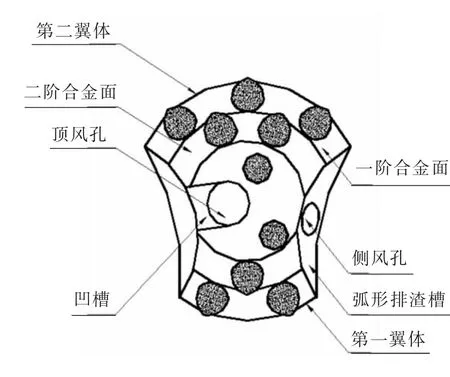

依据高炉钻头在实际开铁口过程中暴露出的各种问题, 分析高炉开铁口的现场使用条件,选择合理的外观设计,通过实验确定合理的布齿工艺,使钻头在苛刻的工作条件下具有良好的排粉效果,提高了钻头的整体使用寿命[5]。本项目所设计的两翼型高炉钻头,包括设有中心孔的基座及与该基座为一体的翼体,所述基座的顶部设有顶风孔,翼体包括第一翼体和第二翼体,第一翼体和第二翼体之间的边缘处分别设有排渣槽,所述排渣槽设有侧风孔, 该侧风孔与中心孔相通。顶风孔和至少一个排渣槽之间设有凹槽。基座头部端面呈两级锥形斜面状,分别为一阶合金面和二阶合金面,一阶合金面、二阶合金面及基座顶部均设有盲孔,盲孔内焊接有钨钴合金齿。

为了防止基座接触孔壁增加钻头阻力,一阶合金面上的钨钴合金齿凸出翼体外径2 ~3 mm。为了准确定位,达到分级进尺的目的,二阶合金面上的钨钴合金齿高于一阶合金面上的钨钴合金齿的高度为2 ~3 mm。 为了使一阶合金面呈锥形斜面状,并与二阶合金面形成椎体过渡,一阶合金面与基座顶部端面的夹角为35°~40°。 为了使二阶合金面呈锥形斜面状,并与一阶合金面形成椎体过渡,二阶合金面与基座顶部端面的夹角为15°~20°。 为了减小钻体摩擦阻力,迅速进尺,易排渣,第一翼体和第二翼体的侧隙面均呈倒锥形,且与基座轴心线的夹角为3°~5°。 排渣槽呈锥形且与基座轴心线的夹角为10°~15°。 为了提高合金齿固齿质量,提高钻头的耐高温性,钨钴合金齿用高温焊料焊接在盲孔内[6]。 为了方便机械加工和提高排渣效果,排渣槽为弧形。 为了方便机械加工和提高表面固齿强度,凹槽形状为U型。

2.1 设计优点

(1)将钻头基座顶部设计成两翼型,有效减轻了基座重量、钢材用量和合金用量,同时也加大了排渣槽的排渣效果。

(2)排渣槽上的侧风孔,能够及时冷却钻头侧面和排除侧面粉渣。

(3)排渣槽和基座端面的顶风孔能及时冷却钻头端面并及时通过凹槽排除端面粉渣。

(4)基座头部端面呈锥形两级斜面状,分别为一阶合金面和二阶合金面设计,充分体现了钻头的冲击式破碎原理, 起到了准确定位的作用,有效防止了开铁口过程中钻头跑偏、移位而造成卡钻、损坏铁口等问题。阶梯式分级进尺,将冲击力和破碎任务分担到每一粒合金齿上,钻头破碎面积由小到大破碎,极大提高了合金的利用率和钻头的使用寿命。

(5)超耐高温铜合金焊料沉底式焊接,熔点可达到1300℃(铁口最高温度为熔点1250℃)一次打开铁口且合金不易脱落,可重复使用多次[7]。

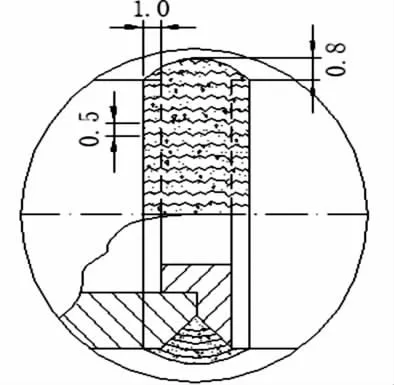

图1、图2 所示的两翼型高炉钻头,包括设有中心孔的基座及与该基座为一体的翼体,基座的顶部设有顶风孔,翼体包括第一翼体和第二翼体,两翼体的大小比例为1:2。第一翼体和第二翼体的侧翼面均呈倒锥形,且与基座轴心线的夹角为3°~5°,第一翼体和第二翼体之间的边缘处分别设有弧形的排渣槽,排渣槽呈锥形且与基座轴心线的夹角为10°~15°,排渣槽设有侧风孔,该侧风孔与中心孔相通; 顶风孔和至少一个排渣槽之间设有U 型的凹槽;基座头部端面呈两级锥形斜面状,分别为一阶合金面和二阶合金面,一阶合金面、 二阶合金面及基座顶部均设有盲孔,盲孔内用高温焊料焊接有弹头形的钨钴合金柱齿;一阶合金面上的钨钴合金柱齿凸出翼体外径2 ~3 mm,二阶合金面上的钨钴合金柱齿比一阶合金面上的钨钴合金柱齿高出2 ~3 mm;一阶合金面与基座顶部端面的夹角为35°~40°,二阶合金面与基座顶部端面的夹角为15°~20°。

图1 钻头主剖面图

图2 钻头俯视图

钻头的基座为优质合金钢,基座端面分布有两圈盲孔, 盲孔中镶着子弹头形的钨钴合金柱齿, 盲孔和钨钴合金柱齿配合间隙为0.015~0.025 mm,采用中频感应加热、超耐高温铜合金焊料沉底式焊接, 焊接后焊接部位熔点可达到1300℃(出铁口最高温度为熔点1250℃),一次打开出铁口且合金不易脱落,可重复使用多次。 一阶合金面与基座头部端面呈锥形斜面状, 夹角为35°~40°, 其上的合金头部高出基座头部2~3 mm; 二阶合金面与基座 头部端面呈锥形斜面状, 夹角为15°~20°, 其上的合金比一阶合金面上的合金高2~3 mm。 极大地减小了钻体的阻力,防止卡钻和不易进尺现象, 并与端面形成锥形,可准确定位,分级阶梯式进尺。 基座头部两翼体之间的排渣槽 与基座中心线的夹角为10°~15°。侧翼面的倾斜角度为3°~5°, 减轻钻头进尺阻力,加大了排渣效果。 此种钻头的使用寿命达到普通钻头的3-5 倍,提高了工作效率,降低了生产成本,节约了宝贵的钨钴合金资源[8]。

3 钻杆

冶金炉钻杆工作在开口机与炮泥之间,开口机带动整个钎具系统转动,传递活塞强大冲击能量。 钻杆工作条件十分恶劣,除了传递高频率冲击功外,还受到高温、扭转弯曲,磨损和水孔表面介质腐蚀作用。 因此钻杆的工作环境复杂,质量要求高。目前用于冶金行业高炉出铁作业的钻杆在热处理生产过程中大部分采用杆体螺纹淬火(820℃)→低温回火(200℃)工艺,工艺简单,疲劳寿命低,耐磨性能差,从而造成钻杆在使用过程中,脆性破损频繁,尾部螺纹损坏严重。钻杆的平均寿命仅达到开铁口3-5 次/支[9]。

3.1 钻杆的热处理工艺

钻杆的主要技术关键在于热处理,热处理的好坏直接影响着钻杆质量的优劣,钻杆的热处理工艺包括如下步骤:

步骤1:碳氮共渗。 碳氮共渗的具体步骤为:以氨气为渗氮剂,以煤油为渗碳剂,工件装入后,以2.8 升/分的速率通入氨气,直至工件出炉;工件装入后,控制煤油滴量为20 滴/分,当炉温升至930℃时, 加大煤油滴量至65 滴/分, 保温1小时。 此后降低煤油滴量至40 滴/分,保温2 小时, 此阶段为强渗阶段[10]。 此后降低炉温至850℃,煤油滴量为30 滴/分,保温1 小时,此阶段为扩散阶段,而后工件出炉。

步骤2: 利用碳氮共渗余温对钎杆进行淬火,淬火时间为10 分钟。

步骤3: 钎杆整体正火, 正火温度控制在800~850℃,时间为25 分钟。

步骤4:低温回火,回火温度为200℃,时间为2 小时。

步骤5:喷丸处理。

步骤6:磷化处理。

步骤7:挂蜡处理。

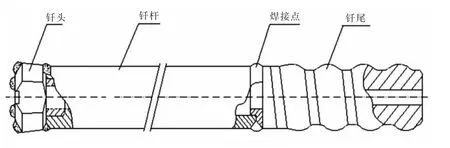

3.2 钻杆的焊接工艺

钻杆报废多发生在螺纹和杆体的连接处。整体钻杆是在钻杆的两端杆体上直接车削螺纹,由于连接处管壁较薄弱,钻杆钻进受力时应力集中在连接的最薄弱处,造成钻杆螺纹根部很容易断裂[11]。 因此将螺纹和钻杆设计成两部分,螺纹采用管壁比较厚的中空钢制作,然后将螺纹焊接到杆体两端,这种设计形式,极大提高了钻杆的使用寿命,降低了现场的劳动强度。 螺纹焊接工艺如下(见图3、图4、图5):

图3 整体焊接

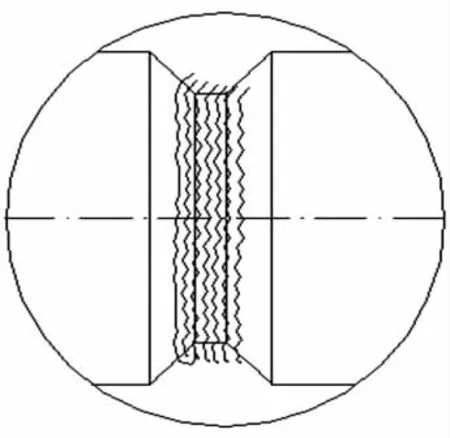

图4 竖向焊接

图5 横向焊接

步骤1:将加工好的螺纹和杆体整体进行热处理,使螺纹和杆体的表面洛氏硬度达到38~42 HRC。

步骤2:将待焊接的螺纹和杆体焊接部位抛光处理,做到待焊接部位无夹层、无裂缝,表面光洁度达到R 1.6。

步骤3:将待焊接的螺纹和杆体的焊接部位进行300~400℃预热,表面不得产生氧化现象。

步骤4:用φ3.2 mm 规格的电焊条从待焊接螺纹和杆体的对接面底部开始沿钎杆圆周方向自内向外进行竖向焊接, 每层焊接厚度小于0.5 mm; 电焊条提前置于保温箱中,400℃保温2 小时,随用随取。

步骤5:按照步骤4 的方法焊接至焊口深度的1/2 时用φ4.0 mm 规格的电焊条开始沿钻杆长度方向进行横向焊接,两端焊接长度超出焊口4.5~5.0 mm,每层焊接厚度小于0.5 mm,焊接部位高出钻杆圆周基面0.5~0.8 mm,焊接面呈半圆弧形状。 电焊条提前置于保温箱中400℃保温2小时,随用随取。

步骤6: 将焊接部位周围用保温棉包裹保温,自然冷却至室温。

步骤7:将焊接部位喷丸处理(弹丸为铸钢钢丸,密度为5500 kg/m3,喷射速度为120-200 m/s,弹丸直径0.4~1.0 mm,喷射角度15°~90°),以消除焊接部位表层产生的残余压应力,抑制焊接部位疲劳裂纹的产生[12]。

通过以上热处理工艺和焊接工艺处理的钻杆,将常用的螺纹连接设计为焊接形式,避免了螺纹部位容易断裂的问题。 焊接工艺的优化组合,明显提高了钎杆焊接部位的疲劳强度和使用寿命,抗冲击、耐磨性等都极大提高[12]。 采用该工艺焊接的钎杆的平均寿命是普通焊接工艺钎杆的5~8 倍。

4 连接套管

目前,国内钢铁冶炼企业高炉开铁口使用的钻具连接套是普通直筒套管,但在铁口打开后钎杆退出时受轴向拉力的影响,钎杆端面与连接套筒台肩面之间常常产生间隙,造成用于冷却和排渣的风压泄露, 铁水和炮泥泥渣等从钎杆头部反向回流,致使钎杆、连接套、打击轴、风压机械系统和整个开口机系统损坏, 造成开铁口系统各配件提前报废,配件消耗量大,钎杆报废后因高温变形等原因很难卸下,给实际生产带来一系列难题,同时也增加了生产成本。

本项目所设计的高炉用连接套包括钎尾套和钎杆套,钎尾套与钎杆套之间设有阀套,阀套内设有单向阀,钎杆套内部中心轴向设有出风孔。这种设计有效提高了整个开铁口系统各配件的使用寿命,降低了生产成本。 该连接套针对钢铁冶炼企业用于打开高炉出铁口实用性很强。

设计原理:开铁口作业时,开口机提供的高压风通过钎尾、单向阀、沿钎杆内孔输送到钎杆最前端的钻头位置,对钻头起到及时冷却和吹走炮泥渣的作用。 由于在套管内有单向阀,开铁口作业时,单向阀能及时形成单向自封闭,有效防止铁水和炮泥泥渣等反向回流,避免了开口机风压系统和整个开口机冲击系统的损坏。钎尾端套体体壁上的固定限位螺杆起到防止因冲击振打形成钎尾与连接套连接松动的作用,装卸方便易操作。

5 钻尾

5.1 钻尾的结构设计

钻尾的结构包括冲击尾和连接套, 冲击尾与连接套设计为一体, 钻尾前端密封套上分别设有进风孔和进水孔,钻尾另一端有花键和冲击尾,冲击尾端面设有冲击盲孔, 进风孔与花键之间外壁设有挡墙,套管内设有通孔,分别以Y 形连通进水孔和进风孔,外壁设有密封槽a 和b,密封槽a 和b 之间设置有密封套。 风孔、进水孔与通孔呈Y 形连通, 进风孔与进水孔相对于通孔的中心线对称设置。

5.2 设计优点

(1)将钻尾和连接套、密封套设计为一体,减少了装配部件和连接部位,避免了配件连接处薄弱环节断裂。

(2)钻尾尾端部设有冲击尾槽,当钻机冲击器冲击震打时冲击尾端部不易被冲击损坏,提高了连接机构的使用寿命。

(3) 进风孔与花键之间外壁设有限位挡墙,有效控制了连接机构在冲击震打过程中移位的问题。

(4) 进风孔和进水孔两边分别设有密封槽。在钻杆端面与连接套筒台肩面之间产生间隙时,密封槽可以避免用于冷却和排渣的压气泄露。

5.3 钻尾使用过程

使用时,冲击尾连接钻机的冲击头,钻杆连接到钎尾内的螺纹上,进风孔和进水孔分别连接高压风和水,钎尾的花键的一端安装到钻机的冲击器内,钎尾的花键与开口机冲击器内的花键相配合,将钻机的冲击头装入冲击盲孔内进行冲击振打。 挡墙用于限制钎尾在钻机的位置,防止钻进过程中移位和跑偏。将钎尾的密封槽Ⅰ和密封槽Ⅱ上安装上密封橡胶圏,安装到钻机的密封槽内。两密封槽中间设置密封套,开启水和高压风,高压风和水分别通过进风孔和进水孔进入通孔;高压风将水雾化,形成的高压水雾经通孔中心到达钻头端面, 在钻头前端形成一个雾状保护区,钻机带动装置开始钻凿作业。

5.4 钻尾的热处理工艺步骤

步骤1:碳氮共渗。 以氨气为渗氮剂,以煤油为渗碳剂,炉温930℃时装入工件,以3.3 L/min 的速率通入氨气直至工件出炉。 装入工件后控制煤油滴量为65 滴/分,保温8 小时,然后降低煤油滴量至40 滴/分,保温5 小时,此阶段为强渗阶段。降低炉温至780℃,控制煤油滴量为30 滴/分,保温5小时,此阶段为扩散阶段。 工件出炉冷却。

步骤2:高温回火。 在700℃下将工件在盐浴炉内保温0.5 小时,油冷,从而减少表面残余奥氏体数量;

步骤3: 一次高温淬火。 淬火温度为910~920℃,淬火时间10 分钟,油淬,获得板条马氏体组织。

步骤4: 二次亚温淬火。 淬火温度为810~820℃,淬火时间10 分钟,油淬,进一步细化晶粒。

步骤5:低温回火。 回火温度200℃,减小工件淬火时产生的残余应力。

步骤6:喷丸处理,在钎尾表层产生一残余压应力层。

经测定,采用上述工艺方法处理得到的钻尾具有如下技术指标: 碳氮共渗层深度为2.3 mm,面层含碳量0.9%,面层含氮量0.4%,表面硬度为62 HRC,使用寿命达到20 次/支。

6 结语

目前,国内钎钢钎具企业所生产的高炉开口钻具的产值仅占全国市场需求量的25%~30%左右。高炉开口钻具是一种技术含量低,工艺简单,生产周期快, 市场需求量较大的消耗性工具产品。对钎具企业来说,应该关注市场动向,继续扩大市场份额。 本文设计的新型开铁口钻具,初步现场试验表明,新型开口机钻具的使用效果明显优于原用钻头,能显著提高生产效率、降低生产成本。

高炉开铁口钻具,从结构材料选择,通过焊接工艺、加工工艺、热处理工艺的研究,形成一整套完整的生产工艺,通过试验研究和产品跟踪分析,及时发现存在的问题和不足,不断优化改进,使得开铁口钻具达到最优配置。文中所述高炉用成套钻具的研制成果,为我国钢铁企业提高技术装备水平,降低生产成本具有重要意义,也为行业产品调整,技术进步,生产附加值高的产品开创了一条新路。