基于切顶沿空留巷双向聚能爆破参数探讨

刘根民,王浩

(晋能控股煤业煤峪口矿,山西 大同 037041)

工作面切顶侧顶板进行双向聚能爆破使得顶板定向断裂,形成裂隙,改变上覆围岩的结构以及受力情况。双向聚能爆破垮落的矸石也能充填采空区, 减少了应力集中及冲击地压等灾害。这样的开采方式是一种新型无煤柱开采。双向聚能爆破合理的爆破装置及参数选择,决定着顶板能否断裂成缝及成缝效果。目前国内众多的科研人员在这方面进行了大量的研究,也取得一些成果,但是他们的研究成果很少基于双向聚能爆破参数的爆破现场试验。 煤矿地质条件存在差异性,会影响爆破参数的选取,因此基于切顶沿空留巷开采作业,通过理论与现场试验相结合的方式研究双向聚能爆破的参数,对煤矿无煤柱开采的发展有一定的指导意义。

1 双向聚能爆破岩体破裂原理

双向聚能爆破技术是将炸药装在炮孔连线方向上有聚能效应的聚能管中,炸药起爆后产生的爆炸冲击波,以及爆生气体沿着聚能孔向外形成的透射应力波直接作用于孔壁岩石上,对孔壁岩石产生径向压应力和环向拉应力。径向压应力和环向拉应力使得岩石发生拉断破坏,并沿着聚能方向产生初始径向裂缝。爆炸所产生的冲击气体也在准静压作用下促使裂缝进一步扩展,一直延伸到裂缝尖端应力强度因子降低到岩石的断裂韧性值以下时停止延伸,这就是双向聚能爆破岩体破裂原理。

2 双向聚能爆破数值分析

2.1 单孔聚能爆破数值模拟

采用LS-DYNA 软件中的SOLID 164 单元建立模型,采用流固耦合的算法来模拟岩石所受到的爆破作用,采用ALE 网格建模方式对炸药和空气进行建模; 采用La-grange 网格岩体和PVC 管等结构建模;煤矿许用三级乳化炸药材料模型采用 *MAT_HIGH_ EXPLOSIVE_BURN; 炸药爆轰压力用JWL 状态方程来表示。

式中 p——爆轰产物的压力,MPa

V——爆轰产物相对体积

E——爆轰产物的初始内能密度

A、B、R1、R2、ω——材料常数

建模试验获取三级乳化炸药材料参数,见表1。采用*MAT-NULL 模型获取的空气材料参数,见表2。 岩样物理力学参数,见表3。

表1 三级乳化炸药材料参数

表2 空气材料参数

表3 岩样物理力学参数

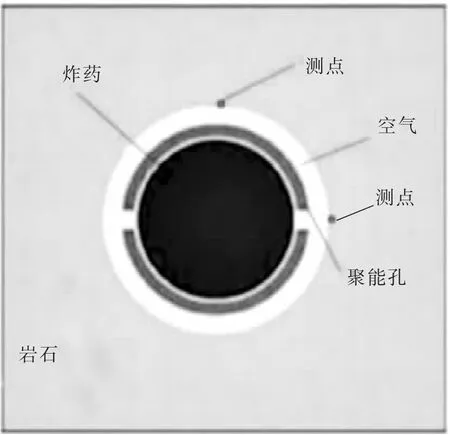

采用准二维模型对此聚能爆破进行模拟,模型尺寸设计为50×50×0.1 cm, 四周边界选用无反射边界条件。 在模型正中间布置1 个炮孔,采用不耦合装药方式装药,炮孔如图1 所示,聚能爆破药卷设计直径为350 mm,炸药、空气和岩石的网格尺寸均为1 mm,聚能管外径42 mm,内径为36.5 mm,聚能孔直径为4 mm,聚能孔网格尺寸为0.25 mm。

图1 单孔聚能爆破模型

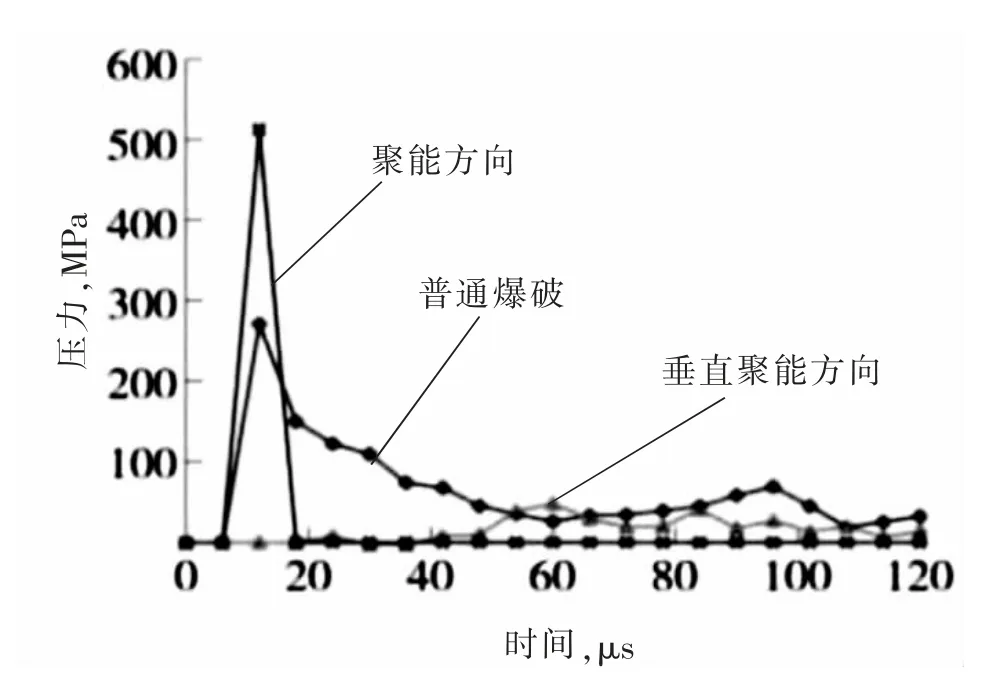

单孔聚能爆破测点与普通爆破炮孔内壁的压力时程曲线如图2 所示。 通过图2 曲线可知,在双向聚能爆破中聚能管的聚能作用下,炮孔壁岩石的爆轰产物压力可以达到518.5 MPa, 经模拟计算显示爆轰产物压力约为普通爆破的1.9倍。在聚能管的约束作用下,在18μs 时垂直聚能方向孔壁岩石才受到较小的压力作用, 在60μs时垂直聚能方向孔壁岩石受到的压力达到最大值48 MPa,随后不断波动。

图2 测点压力时程曲线

2.2 双孔聚能爆破数值分析

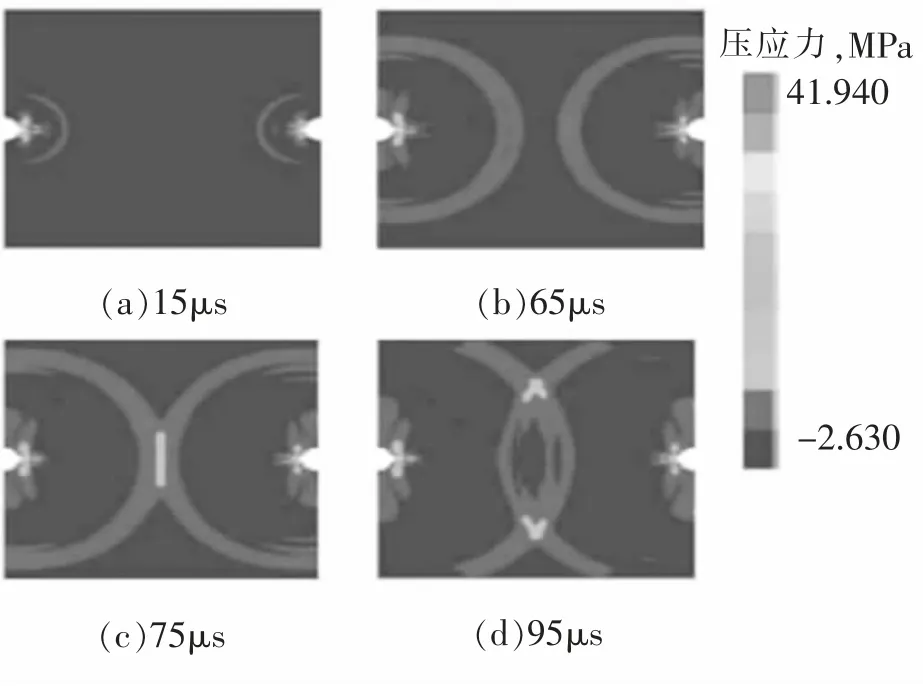

双孔聚能爆破模型采用准二维模型,分别建立炮孔间距为400 mm、500 mm 和600 mm 的3个爆破模型, 参数设置与单孔爆破参数设置相同,此次以炮孔间距为500 mm 的模型,分析炮孔间应力场叠加规律和炮孔间裂纹扩展的影响。间距为500 mm 时的压应力传播图见图3。

图3 炮孔间距500 mm 时的压应力传播图

两双向炮孔起爆后在爆破聚能方向产生的应力波向炮孔间距中心传播。 由数据分析,经过65 μs 时,应力波在爆破炮孔间距中心相遇,并产生应力叠加,经过75 μs 时,炮孔连线中心应力达到峰值,大于单孔聚能爆破作用。 之后应力波继续传播, 受到相邻炮孔爆炸应力波的叠加作用,导致聚能爆破时裂纹尖端拉应力集中作用增强,进一步促进裂纹的扩展。

2.3 试验工作面概况

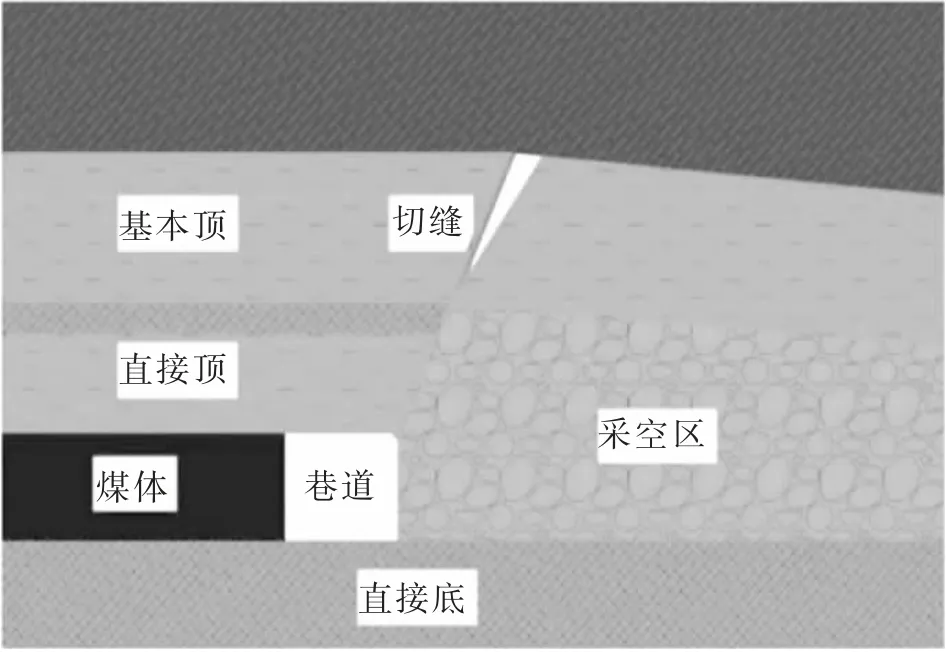

本文针对的煤矿8102 工作面可采走向长度1146 m, 总体呈西高东低趋势, 煤层底板标高794-818 m,走向为NE34°,倾向为NE124°,倾角为1°-6°,平均3°,属于特厚煤层,煤层较稳定。工作面开采方式为切顶卸压无煤柱开采,沿空留巷(见图4)采用切顶卸压配合补强锚索支护的工艺,通过对顶板爆破,定向断裂形成切缝,在局部范围切断工作面顶板应力传递,维护巷道顶板完整性。

图4 8102 工作面沿空留巷技术示意图

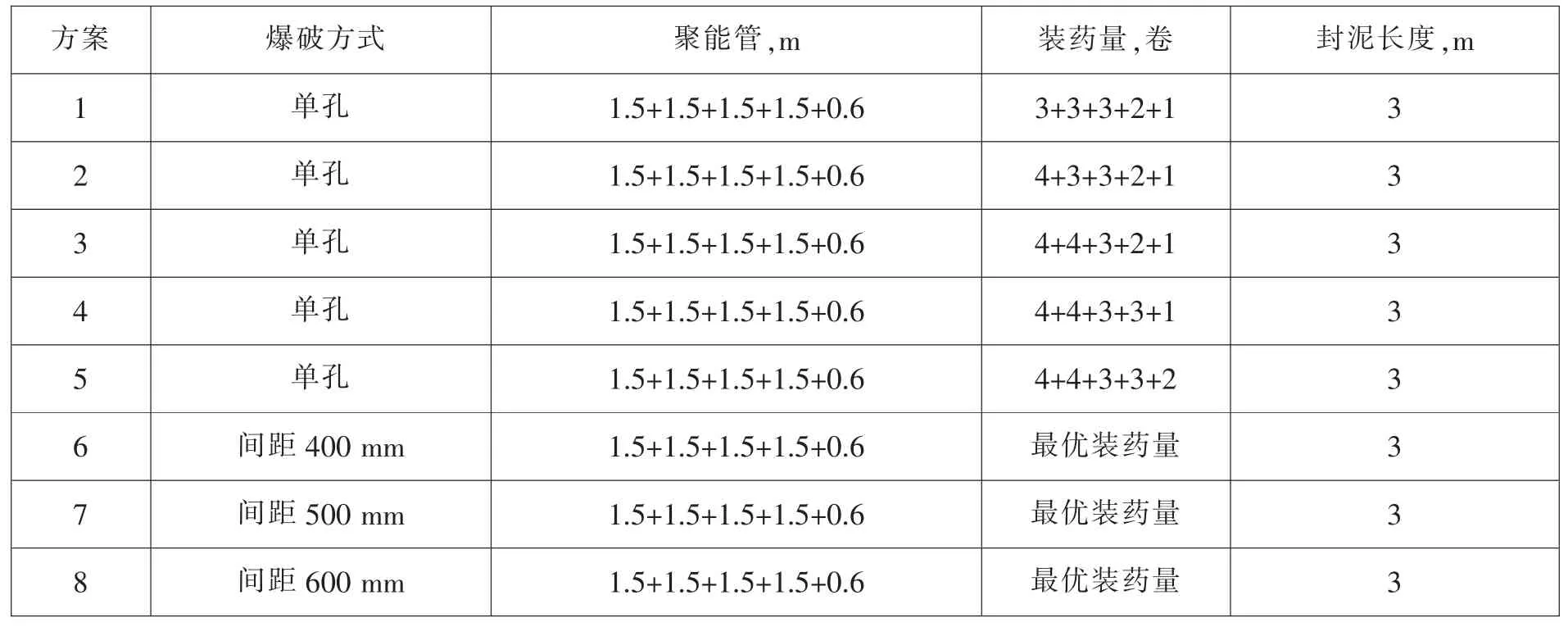

在工作面辅助运输巷,距切眼20~80 m 处进行聚能爆破预裂顶板的试验, 试验分为8 段进行,距切眼20~50 m 处,单孔爆破试验确定装药量,单孔试验每段6 m,共计5 段;50~80 m 分为3段,50~60 m 段进行间距400 mm 联孔爆破试验,在60~70 m 段,进行间距500 mm 连续爆破试验,70~80 m 进行600 mm 的连续爆破试验。 爆破试验方案见表4,钻孔窥视图见图5。

图5 钻孔窥视图

表4 爆破试验方案

3 结语

通过分析双向聚能爆破的作用规律,并通过ANSYS 软件建立模型, 表明双向聚能爆破能将爆破能及应力波有效地作用于聚能方向孔壁,导致岩体破裂并形成初始导向裂纹,在聚能方向的应力波及爆生气体作用下形成单一的贯穿裂纹。双孔爆破模型表明相邻炮孔爆破能够增大裂纹尖端的应力强度,促进裂纹进一步扩展,炮孔间距越小,叠加作用越强。

基于数值模拟的结果和总结前人的研究成果,以及8102 工作面的地质条件,制定了8102工作面的爆破试验方案, 试验表明,4+4+3+3+2的单孔装药结构能够有效地预裂顶板。炮孔间距500 mm 时,孔壁有单一贯通裂纹,其联孔爆破效果最佳。