废旧电池资源回收过程中含氟硫酸锂液除氟的研究

赖锦煌,黄俊贵,黄苏勇,王迎春

江西华赛新材料有限公司,江西宜春,336600

0 引言

由于燃油汽车对环境有很大的影响,近年来国家提倡开发新能源动力汽车,而电池作为新能源汽车的核心部件得到了大力的发展,数量与日俱增。但新能源汽车电池有一定的使用寿命,在电池使用寿命结束后,若不妥善处理易导致环境污染,破坏生态环境。因此,从环境保护和资源回收利用等方面考虑,废旧电池回收势在必行。但在回收过程中不可避免地会带入一部分氟,由于新能源汽车电池的品质要求越来越高,故在回收电池、生产正极材料过程中除氟必不可少。

锂(Li)是元素周期表中的第一个金属元素,属于碱金属元素,在地壳中的含量为0.0065%,属于稀有金属,常与铷、铯一起,被称为稀碱金属。锂的摩尔质量仅为6.941g/mol,比重0.535,是自然界中最轻的金属。

全球各国大力研发新能源电池,提倡节能减排。因锂离子电池具有工作电压高、比能量大、体积小、质量轻、循环寿命长、无记忆效应等优点,成为新能源电池的不可或缺的原料。新能源电池有镍钴锰酸锂电池、钴酸锂电池、磷酸铁锂电池等,其中单体电池包含外壳、电解液、正极材料和负极材料等。而碳酸锂是电池正极材料的重要原料,碳酸锂品质的高低对电池性能有很大的影响。根据碳酸锂品质的高低,又分为高纯级碳酸锂、电池级碳酸锂、工业级碳酸锂和粗制碳酸锂。

我国生产碳酸锂的主要原料有盐湖卤水、锂辉石、锂云母及废旧锂电池等。盐湖卤水中锂含量占我国锂储备总量的75%左右,由此可见使用盐湖卤水制备碳酸锂是未来的主要发展方向。但卤水成分复杂,锂品位低,并且由于镁是锂的对角元素,两者之间化学性质相类似,分离难度高,生产过程中锂直收率低。同时在生产时容易产生大量含重金属的废水、废渣,处理难度高,成本高,并极易导致环境污染,破坏生态环境。所以使用该方法制备碳酸锂,因为其原料特性,难以在全国进行推广,只能寄希望于开拓新的生产工艺,才具备大规模发展的可能性。

使用锂辉石矿制备碳酸锂,目前主流的生产方法是硫酸浸出的生产方法。主要方法就是通过高温煅烧,将锂辉石精矿中锂的晶相转为β型。经过球磨机破碎后,再和过量浓硫酸混合均匀后共同进行焙烧,冷却之后,将硫酸锂和其他硫酸金属盐进行共同浸出。对浸出液进行除杂后,和纯碱进行沉淀生产碳酸锂。锂云母相比于锂辉石,锂含量偏低,氟含量、其他重金属含量高。在使用同样的提取方法时,化学试剂用量高,废水、废气、废渣处理难度高,成本大。两者对比,使用锂云母生产碳酸锂,经济性小,因此没能实现产业化。

锂资源是我国的紧缺资源,随着废旧锂电池的数量攀升,这些电池在退役后是环境潜在的污染源,其中的正极材料、负极材料及电解液对环境和人体有很大的危害。如将废旧锂离子电池采取普通的垃圾处理方法(包括填埋、焚烧、堆肥等), 其中的钴、镍、锂、锰等金属以及无机、有机化合物必将对大气造成污染。因此,实现其中有价金属元素的清洁回收具有很高的经济价值和社会效益[1-2]。而在废旧电池正极材料回收的过程中,不可避免地会引入氟等杂质,废料经处理后,氟直接进入浸出液中,在沉锂转化的过程中杂质富集,不仅影响产品品质,而且严重腐蚀生产设备及管道,恶化企业生产环境,危害人体健康。现如今,锂液的除氟工艺主要有沉淀法和吸附法等,沉淀法成本低,易于操作,但效率不高,且容易造成金属锂的损失;而吸附法效率较高,但普遍存在容量低、性能单一、再生困难等问题,难以广泛运用[3]。

本公司硫酸锂浸出液中含有少量的氟,经沉淀处理渣量大,除氟效果不稳定。故本研究采用湖南某公司的专用除氟剂ARSC-YJ02对本公司硫酸锂溶液从除氟剂用量、反应pH、反应温度和反应时间等方面展开了除氟试验研究,在有价金属锂损失率低的基础上,提高氟去除率及稳定性,降低出渣率。从试验结果分析,除氟效果良好,能满足本公司的要求[4-5]。

1 实验部分

1.1 废水来源及水质

试验水样取自江西某电池厂电极回收过程中所产生的硫酸锂浸出液,其水质如下:F含量为47.7mg/L,Li含量为16.61g/L,pH为8.1。

1.2 试剂和仪器

仪器:ZNCL-BS恒温磁力加热搅拌器;METTLER-TOLEDO电子天平;pHS-25型精密pH计;PF-2-01氟离子选择电极。

试剂:分析纯级氢氧化钠。湖南某公司专用除氟剂ARSC-YJ02,工业级聚丙烯酰胺(PAM)。

1.3 实验方法

取硫酸锂液200mL于烧杯中,置于ZNCL-BS恒温磁力加热搅拌器进行搅拌,再加入专用除氟剂ARSC-YJ02,5min后,缓慢加入氢氧化钠溶液调节硫酸锂液的pH值,达到设定pH值后,继续搅拌反应30min,随后加入一定量PAM(配制浓度1‰)对沉淀进行絮凝,继续搅拌约30s后,静置沉降,取上层清液,对处理后的硫酸锂液进行氟离子测定分析。

1.4 分析方法

氟离子浓度采用氟离子选择电极法测定。

2 结果与讨论

2.1 除氟剂加入量对硫酸锂液除氟效果的影响

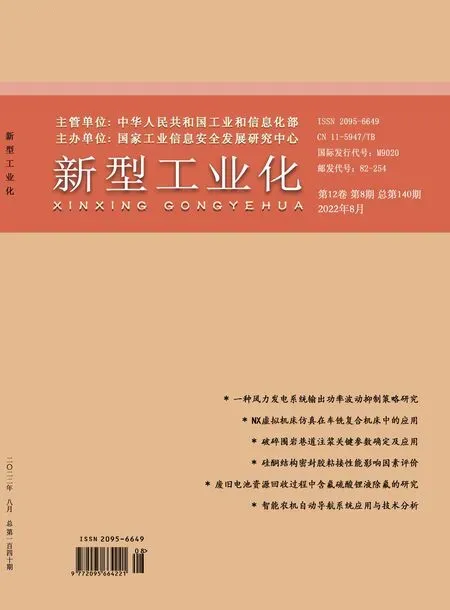

取原水200mL,加入不同剂量的除氟剂,常温下反应5min后,缓慢加入氢氧化钠调节硫酸锂液的pH=6.5,继续磁力搅拌反应30min。

实验现象:在加入不同剂量的除氟剂后,均有不同程度的沉淀生成,随着除氟剂加入量的增加,沉淀量随之增大。除氟剂加入量对硫酸锂液处理效果的影响见图1。

图1 除氟剂投加量对去除效果的影响

由图1可知,随着除氟剂投加量的增加,处理后硫酸锂液中氟浓度逐渐降低,当除氟剂加入量增加至6‰时,硫酸锂液F浓度趋于稳定,F浓度由原浸出液中的47.7mg/L降低至7.8mg/L,已满足企业生产要求(<10mg/L),因此,后续实验取除氟剂的最佳药剂加入量为6‰。

2.2 pH值对处理效果的影响

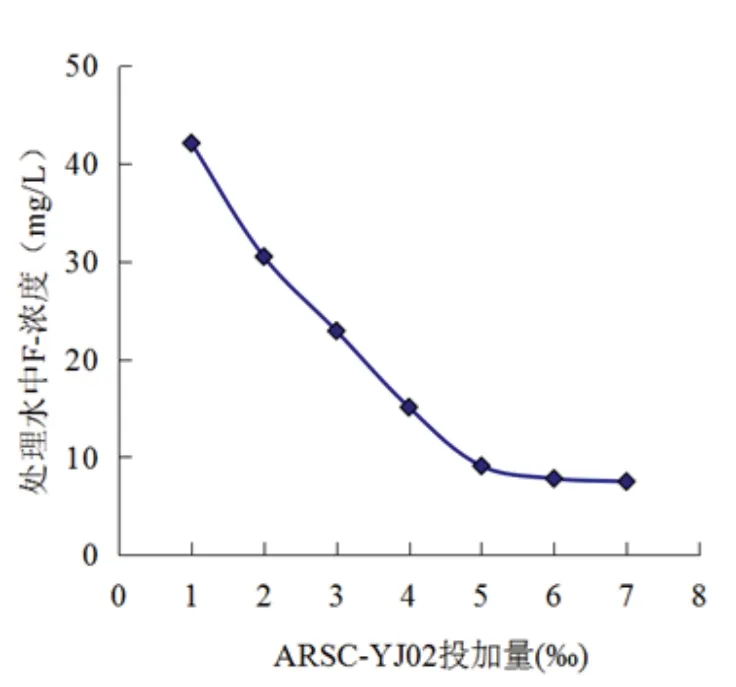

在除氟剂量为6‰,反应时间为30min条件下,不同pH值对硫酸锂液除氟效果的影响如图2。

图2 pH对硫酸锂液除氟效果的影响

由图2可知,pH值对硫酸锂液除氟效果存在显著影响。在pH=6.5时,废水中氟的浓度为7.8mg/L,当pH上升或降低时,处理后的硫酸锂液中氟浓度均明显升高。由此,该溶液除氟反应需控制pH值在6.5,过高或过低都会降低除氟效果。

2.3 反应时间对去除效果的影响

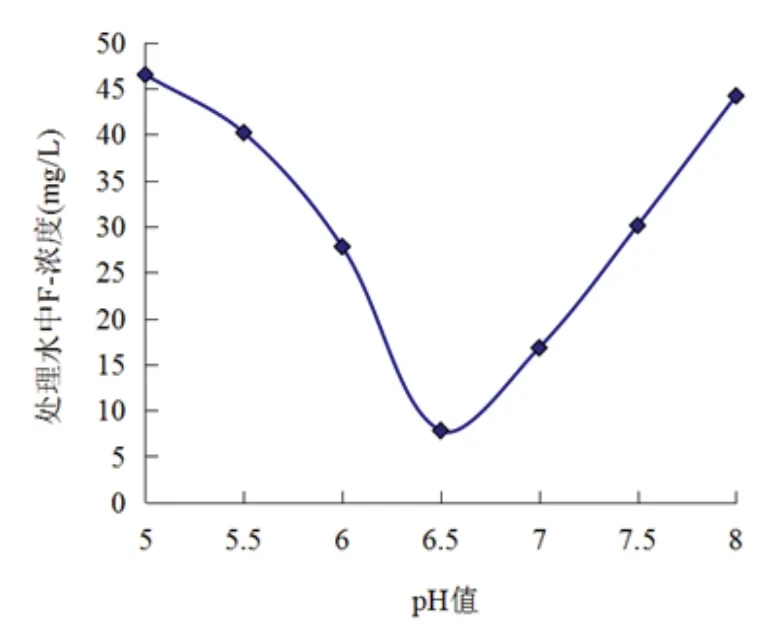

在除氟剂加入量6‰,调节反应pH=6.5的条件下,不同的反应时间对除氟效果的影响如图3。

图3 反应时间对除氟效果的影响

由图3可知,处理硫酸锂液中氟浓度随着反应时间的延长而降低。当反应进行至20min时,硫酸锂液中F浓度降低至7.8mg/L,继续增加反应时间,硫酸锂液中F浓度趋于稳定,故确定最佳反应时间为20min。

2.4 反应温度对去除效果的影响

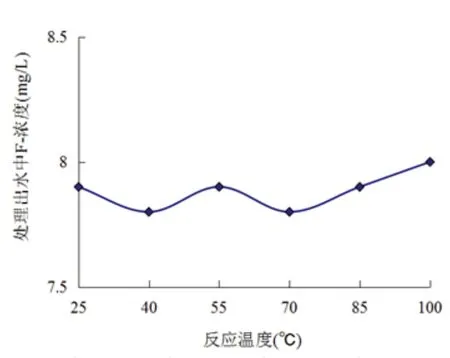

在除氟剂加入量6‰,调节硫酸锂液反应pH=6.5,反应时间20min的条件下,不同的反应温度对除氟效果的影响如图4。

图4 反应温度对除氟效果的影响

由图4可知,反应温度对处理硫酸锂液中氟浓度的影响不大。在反应温度从25℃上升至100℃的过程中,处理后硫酸锂液中氟浓度始终保持在7.8~8mg/L。考虑经济成本和溶液处理的简便性,确定最佳反应温度为25℃,即常温下进行。

2.5 Li损失率

依据上述实验结果,我们最终确定反应最佳条件:除氟剂加入量为6‰、反应时间为20min、反应pH=6.5、温度为25℃,处理后硫酸锂液中氟浓度稳定低于10mg/L。

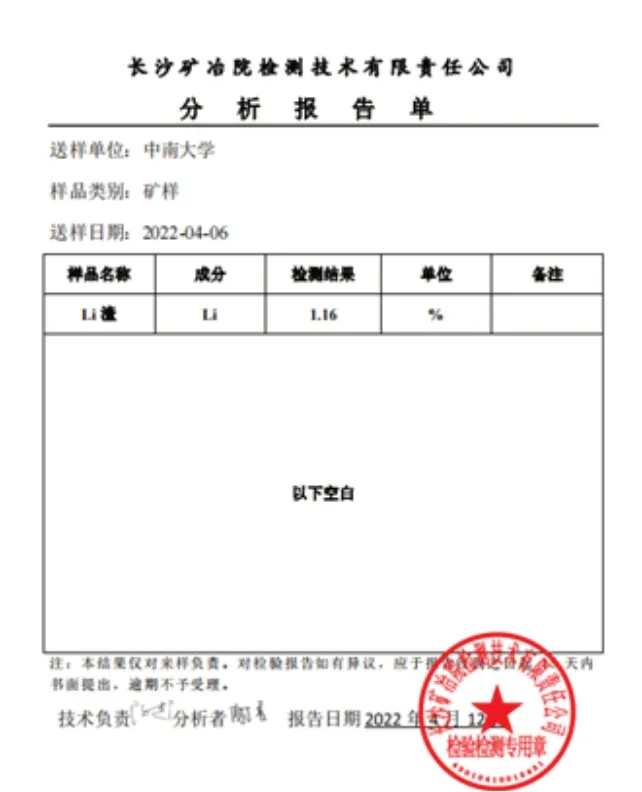

依照以上条件进行除氟试验,除氟渣洗涤后烘干,每1000mL硫酸锂溶液脱氟渣产量(干重)1.0g,渣中锂含量1.16%(如图5)。计算出锂损失率为0.069%。

图5 渣样分析测定结果

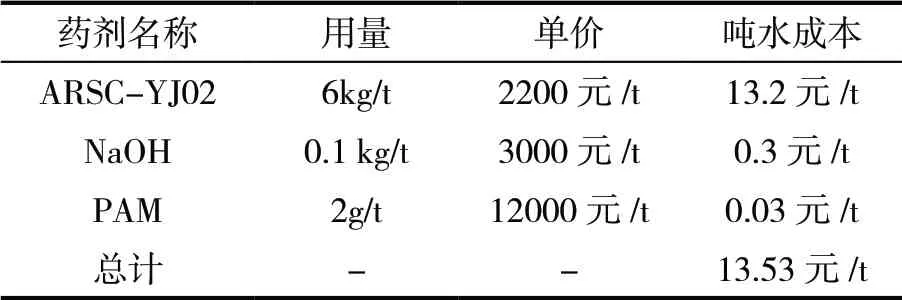

2.6 成本核算

根据试验结果,我们对药剂成本进行了核算,在最佳处理条件下每吨硫酸锂液处理成本约为13.53元,具体见表1。

表1 硫酸锂液除氟药剂成本核算

2.7 工艺设计

根据试验结果确定最佳工艺参数,确定工艺流程如下图所示:

图6 除氟工艺流程图

浸出后的硫酸锂溶液在调节池对来水的水质、水量进行调节,过滤后泵入除氟反应池,泵完硫酸锂液后向池中投加入专用除氟剂和NaOH,反应过程控制池中溶液pH值为6.5,反应时间20min。反应后液泵入絮凝池,往絮凝池加入PAM,使细小絮凝体形成大的絮凝体,而后泵入斜管池进行沉淀分离,压滤后的硫酸锂液储存待用。

3 结论

(1)在除氟剂加入量、反应时间及pH等条件相同的情况下,常温下反应即能达到最佳除氟效果。

(2)在反应温度、反应时间及pH等条件相同的情况下,除氟剂的最佳加入量为6‰。

(3)在反应温度、除氟剂加入量及pH等条件相同的情况下,最佳的反应时间为20min。

(4)在反应温度、除氟剂加入量及反应时间等条件相同的情况下,除氟反应的最佳pH为6.5。

(5)专用除氟剂ARSC-YJ02具有良好的除氟效果,能满足本公司的要求。