基于GA-SVM 的钢渣基胶凝材料开发及料浆配比优化

杨晓炳,闫泽鹏,尹升华,李伟光,高 谦

1) 北京科技大学土木与资源工程学院,北京 100083

2) 矿物加工科学与技术国家重点实验室,北京 102628

3) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083

随着社会发展对矿产资源需求的增加,人类社会与自然之间出现了不可调和的矛盾[1-2].膏体充填因其有效的地面支撑作用和废物处理能力而受到广泛的关注[3].膏体通常由骨料(尾矿、废石等)、水泥和水组成,并且在一定的时间内膏体将形成强度从而对采矿作业起到保护作用[4-5].

水泥是生产膏体的关键材料,与水混合后在空气(或水)中迅速硬化,并能将回填材料牢固地结合在一起[6].但是,在矿山充填过程中大规模的使用水泥存在以下缺点:1)生产成本高,据估计[7-8],水泥成本约占整个充填工艺总成本的75%;2)能源消耗量大,在生产水泥过程中需要消耗大量的原材料和煤,据不完全统计,中国水泥生产每年消耗煤炭近1 亿吨,同时消耗石灰石近4 亿吨[9];3)环境污染严重,水泥生产过程中会排放大量二氧化碳,据估计,每生产一吨水泥熟料,将排放约一吨二氧化碳[10].上述问题促使各大矿山去开发新型低成本的胶凝材料来替代水泥.

国内外专家学者针对新型胶凝材料开发进行了大量的实验研究.如,Gijbels 等[11]发现采用NaOH 作为矿渣和磷石膏混合料的激发剂时,可有效提高试样强度,其中28 d 的抗压强度提高了55.3%~89.0%.Jiang 等[12]发现相对于水泥而言,以碱激发矿渣为胶凝材料的充填料浆具有更好的流动性能和强度.前述研究多以高炉矿渣为原料并辅以其他工业废料(如磷石膏、粉煤灰等)作为矿物拌合料(或者活化材料)进行胶凝材料的开发,不仅可以有效的减少工业废物的堆积,还可以降低生产成本,该技术已在国内外矿山得到广泛的应用[13].

钢渣是钢铁冶炼过程中产生的一种废弃物,由于其硬度大,活性低,而且还含有不稳定的矿物成分,使得钢渣目前资源化利用率很低[14-15].目前,钢渣的资源化利用仍然是粉磨后的钢渣微粉作为水泥的掺合料和回转窑炉料.但充填采矿对胶结体强度要求较低,对胶凝材料的性能要求远低于建筑胶凝材料.因此,充分利用钢渣微粉开发充填矿山的新型胶凝材料,不仅可以实现钢渣废弃物的规模化利用,还可以节省水泥及矿渣微粉.钢渣微粉的价格仅为矿渣微粉的三分之一,且对全尾砂的胶结强度高于水泥[16],从而可以显著降低充填采矿成本,提高充填采矿的经济与社会效益.

随着计算技术的发展,机器学习已成为一种重要的研究手段[17],可以节省大量时间及成本,如杨啸等[18]基于正交实验采用神经网络预测对混合骨料料浆的配比进行了优化.马修元等[19]采用粒子群(PSO)优化的BP 神经网络对管道阻力进行了预测研究.因此,本文以某露天转地下矿山为工程研究背景,充分利用矿山周围的工业废弃物,开发满足嗣后充填法所需要的充填胶凝材料,从而替代水泥应用于地下矿山充填法开采.在开展部分室内实验的基础上,构建用以预测钢渣基胶凝材料配方的遗传算法优化的支持向量机(GA-SVM)模型,确定最佳的激发剂配方;并采用X 射线衍射(XRD)和扫描电镜(SEM)研究了钢渣基胶凝材料的水化机制及微观结构;最后,利用开发的钢渣基胶凝材料进行了充填料浆的配比实验,并基于灰靶决策模型对料浆的配比进行了优化分析,得到了最佳的料浆配比参数.

1 实验材料

1.1 尾砂

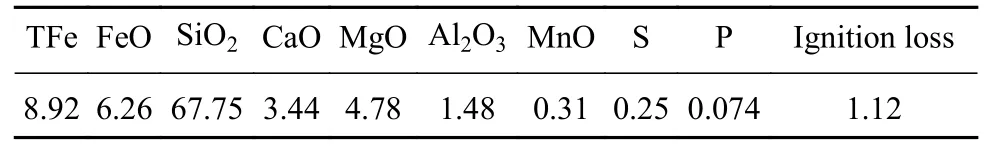

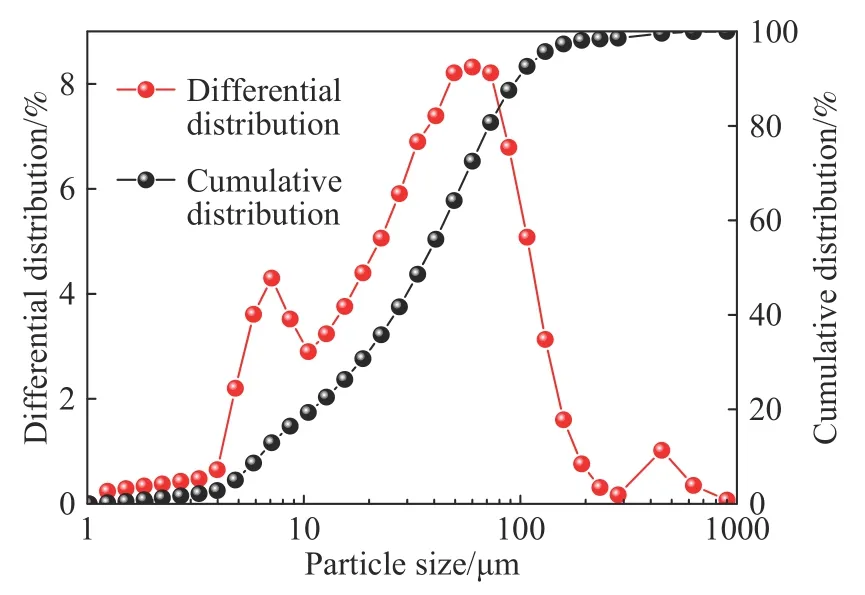

本实验所用尾砂取自某矿山选厂,经过晾晒烘干得到干燥全尾砂.测得该尾砂的密度为2.59 g·cm-3,堆积密度1.6 g·cm-3,含水率为2.5%.该全尾砂的化学成分如表1 所示.根据化学成分对全尾砂的活性指标(Al2O3/SiO2)进行计算得到其活性率为0.022,表明其活性极低属于惰性材料,满足充填骨料要求.全尾砂粒径分布曲线如图1 所示.根据插值计算,得到粒径级配的特征值如下:d10=6.26 μm,d60=44.94 μm,d50=34.9 μm,并计算得出不均匀系数(Cu)和曲率系数(Cc)分别为7.18 和1.18,表明全尾砂的级配良好.

表1 实验材料化学成分组成(质量分数)Table 1 Main chemical components of the backfill material %

图1 尾砂粒度分布统计Fig.1 Statistics of the tailings particle size distribution

1.2 活性材料

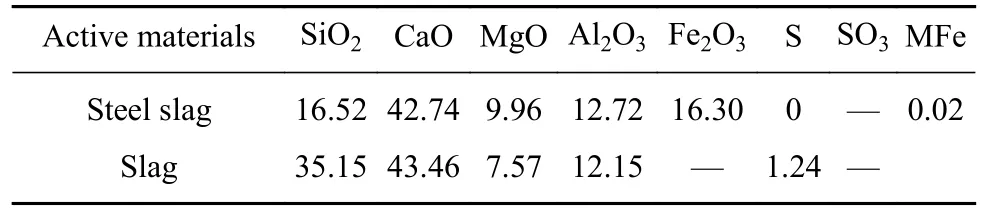

本实验所选用的活性材料为钢渣微粉和矿渣微粉的混合物.钢渣微粉和矿渣微粉采用冶炼排放的钢渣和矿渣粉磨后制成,测得细度(45 μm 方孔筛筛余量)分别为3.37%和4.51%.依据GB/T176—2017 中所规定的方法对钢渣微粉和矿渣微粉的化学成分进行分析,如表2 所示.由表2 可知,本研究采用的两种活性材料的化学成分相近,主要有SiO2、CaO、MgO、Al2O3等,其余各成分的含量略有差异.计算得出钢渣和矿渣的碱度系数、质量系数和活性指标分别为1.8、3.96、0.77 和1.08、1.797、0.345.表明二者均属于碱性渣且属于高质量渣,质量和活性均满足胶凝材料的开发需求.

表2 活性材料的化学成分组成(质量分数)Table 2 Main chemical components of the active material %

1.3 激发剂材料

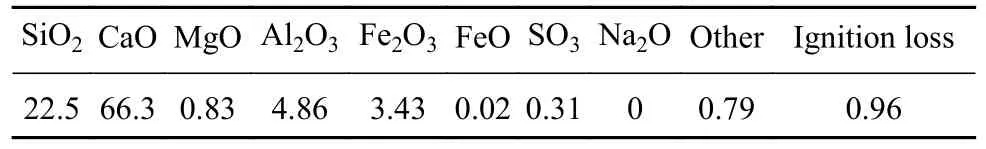

(1) 熟料.冀东水泥有限责任公司生产的水泥熟料被用作碱性激发剂进行复合激发试验.水泥熟料在水化初期形成碱性环境诱导和加速活性材料的水化反应以达到提高钢渣微粉活性的目的.水泥熟料的化学成分测试结果见表3.由此可见,水泥熟料的主要成分是CaO 和SiO2,两者质量分数接近90%.

表3 水泥熟料的化学成分组成(质量分数)Table 3 Main chemical components of the cement clinker %

(2) 工业芒硝.工业芒硝的主要成分为Na2SO4·10H2O,作为盐激发剂,结合熟料等碱激发剂可以较好的激发火山灰质材料的活性.

(3) 脱硫石膏.脱硫石膏为热电厂湿法脱硫排放的二水脱硫石膏,在经过烘干粉磨后备用.

2 方法描述

2.1 SVM 预测模型

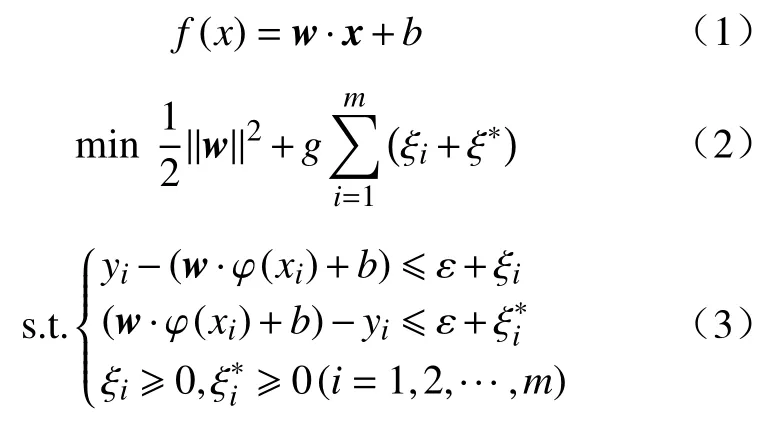

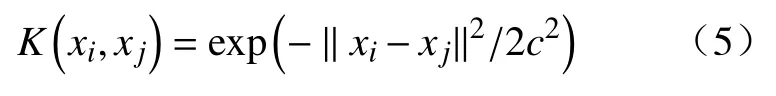

支持向量机(Support vector machine,SVM)具有优秀的泛化能力,能够解决样本容量小、非线性、维度较大的问题,在机器学习分类及回归分析等领域得到广泛应用[20].SVM 通过非线性映射的方式将低维度空间内的样本转化至高维度空间,从而使样本线性可分.假设给定一个m个训练样本的集合S,S={(xi,yi),i=1,2,···,m}其分类超平面的表达式如式(1),目标函数如式(2)和(3)所示.

其中:w为超平面的法向量;x为输入向量;b为超平面的平移距离.ξi、ξi*为松弛因子,用来提高模型的泛化能力;g为惩罚系数,用来权衡分类损失和最大间隔之间的关系;m为样本个数;φ(xi)为映射函数;ε为不敏感损失函数;xi和yi分别为集合S中第i个样本的输入、输出值.

此时,仅需一个核函数进行非线性回归,就可对给定的训练集进行求解,从而对未知参数进行预测.SVM 所使用的预测或近似函数为:

式中:αi为拉格朗日乘数,具有非零权重αi的训练样本被称为支持向量;K(xi,xj)为核函数.核函数的种类较多,主要有Sigmoid、多项式以及径向基等函数类型.本文采用径向基转换为线性问题,公式如下:

式中,c为核函数参数.预测后的效果主要的影响因素是SVM 的核函数参数c与惩罚系数g.不合理的参数值会导致模型呈现“欠学习”状态或者“过学习”状态,因此有必要对SVM 模型的参数进行优选.本文选用GA 算法对SVM 模型的参数进行优化.

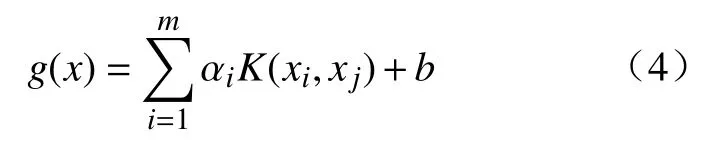

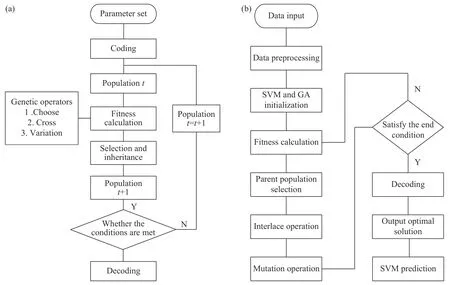

2.2 GA 算法优化SVM 超参数

遗传算法的思想取自于生物进化学和优胜劣汰的生物演化规律,检索方法的迭代过程是存活和测试[21].遗传算法适用于一组对象中的每个个体,然后使用随机检索的方式有效的引导参数空间每个个体进行编码.遗传算法的遗传方式主要是由选择、交叉和变异组成;该算法的关键技术是由参数的编码、种群的初始化、适应度函数的计算、遗传操作布局、控制参数布置五个要素构成.遗传算法的具体计算过程如图2 所示.

图2 遗传算法优化示意图.(a) 遗传算法;(b) 试验流程Fig.2 Schematic of genetic algorithm optimization: (a) genetic algorithm;(b) test process

2.3 灰靶决策模型

灰靶决策是解决多指标决策问题的一种方法,为减少决策中出现的失误,保证决策过程的客观公正,越来越多的问题都采用群决策方式解决[22].

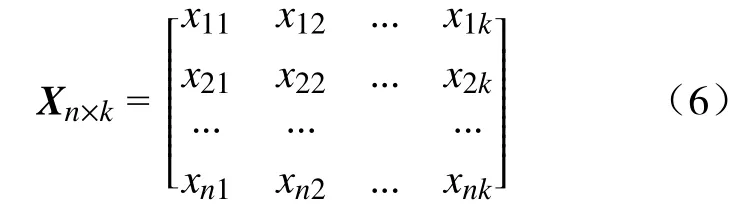

设矿山充填材料多指标决策问题中,决策方案集为A={A1,A2,···,An},其中Ai表示为第i个决策方案;指标集为k个评价指标组成的集合,记为C={C1,C2,···,Ck},其中Cj表示为第j个评价指标;指标的权重为W={W1,W2,···,Wk}.则方案集A对指标集C的效果样本矩阵为:

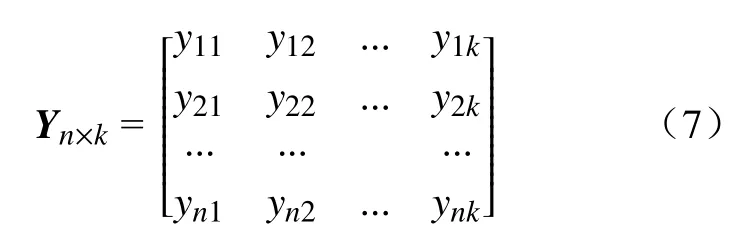

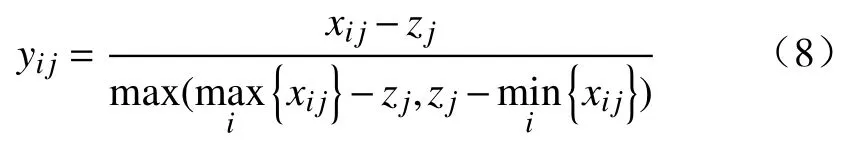

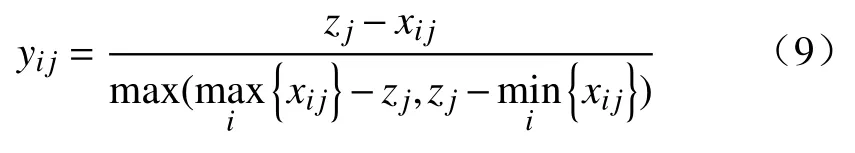

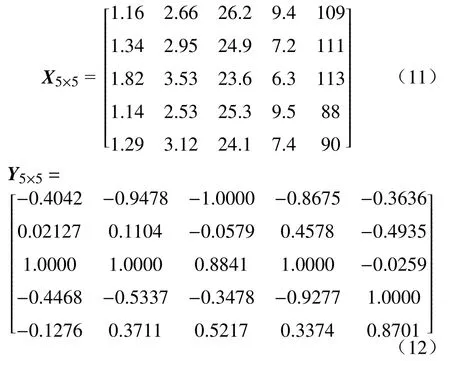

在决策时,由于各个属性的衡量标准及度量单位不同,不能对它们直接进行比较,需要对其进行规范化处理.一般情形下属性指标分为“效益型”和“成本型”2 种类型[22].将评价数据进行规范化处理,计算得出的决策矩阵记为:

其中,当C为效益型指标时,则有:

式中:xij为矩阵中第i行第j列的值;zj为矩阵中第j列的平均值.

当C为成本型指标时,则有:

指标偏离靶心度:

式中,W为指标C的权重,要求满足W>0,=1.根据靶心度的大小可判断方案的优劣:靶心距越小则方案越优,反之则方案越差.

3 钢渣基胶凝材料强度实验

文献表明[23-24],采用盐和碱复合激发时活性材料的胶凝效果更好.根据前期探索性试验结果,确定了脱硫石膏、工业芒硝、水泥熟料和钢渣微粉4 个试验因素及相应的水平范围,其中水泥熟料掺量(质量分数)为2%~16%,脱硫石膏掺量为2%~16%,工业芒硝掺量为0%~1.0%,钢渣微粉掺量为10%~30%.

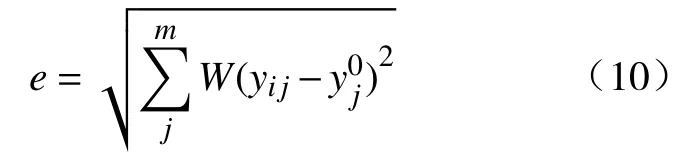

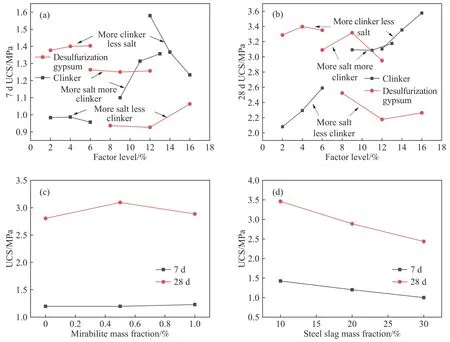

为了研究不同激发剂配方下胶凝材料的性能,设计了27 组实验.灰砂比1∶6,采用固相质量分数70%制备砂浆,并进行两种龄期(7 d 和28 d)的充填体抗压强度测试.试块尺寸为70.7 mm×70.7 mm×70.7 mm,按照GB/T39489—2020 的要求进行制备和养护.实验方案及结果在表4 中给出,极差分析结果如图3 所示.图3 表明,不同激发剂组合对充填体的强度影响具有较大差异.其中,多熟料少盐、多熟料多盐的激发剂组合明显优于多盐少熟料的组合.从相同激发剂类型来分析,熟料的加入则对不同龄期充填体的强度均起到强化作用,7 d 龄期强度在熟料掺量11%~13%范围内较优,而28 d 龄期强度则随着熟料的掺量增呈线性增加趋势.脱硫石膏掺量较小时,试样在不同龄期的强度均先增加后减小;但随着石膏掺量的增加,7 d、28 d 龄期充填体强度均呈下降趋势.芒硝掺量的增加有利于早期强度的发展,但过量的芒硝(>0.5%)会损害后期强度.而充填体各龄期强度均随着钢渣掺量的增加而呈减小趋势,且28 d 强度下降速率大于7 d 龄期强度.

图3 单因素影响下钢渣基胶凝材料强度试验的极差分析结果.(a) 熟料及脱硫石膏掺量(7 d);(b) 熟料及脱硫石膏掺量(28 d);(c) 芒硝掺量;(d) 钢渣掺量Fig.3 Range analysis results of the strength test of steel-slag-based cementitious materials under the single factor: (a) clinker and desulfurization gypsum content (7 d);(b) clinker and desulfurization gypsum content (7 d);(c) mirabilite content;(d) steel slag content

表4 激发剂配方试验结果Table 4 Test results of the activator formulations

4 基于GA-SVM 的钢渣基胶凝材料配比优化

4.1 预测模型验证

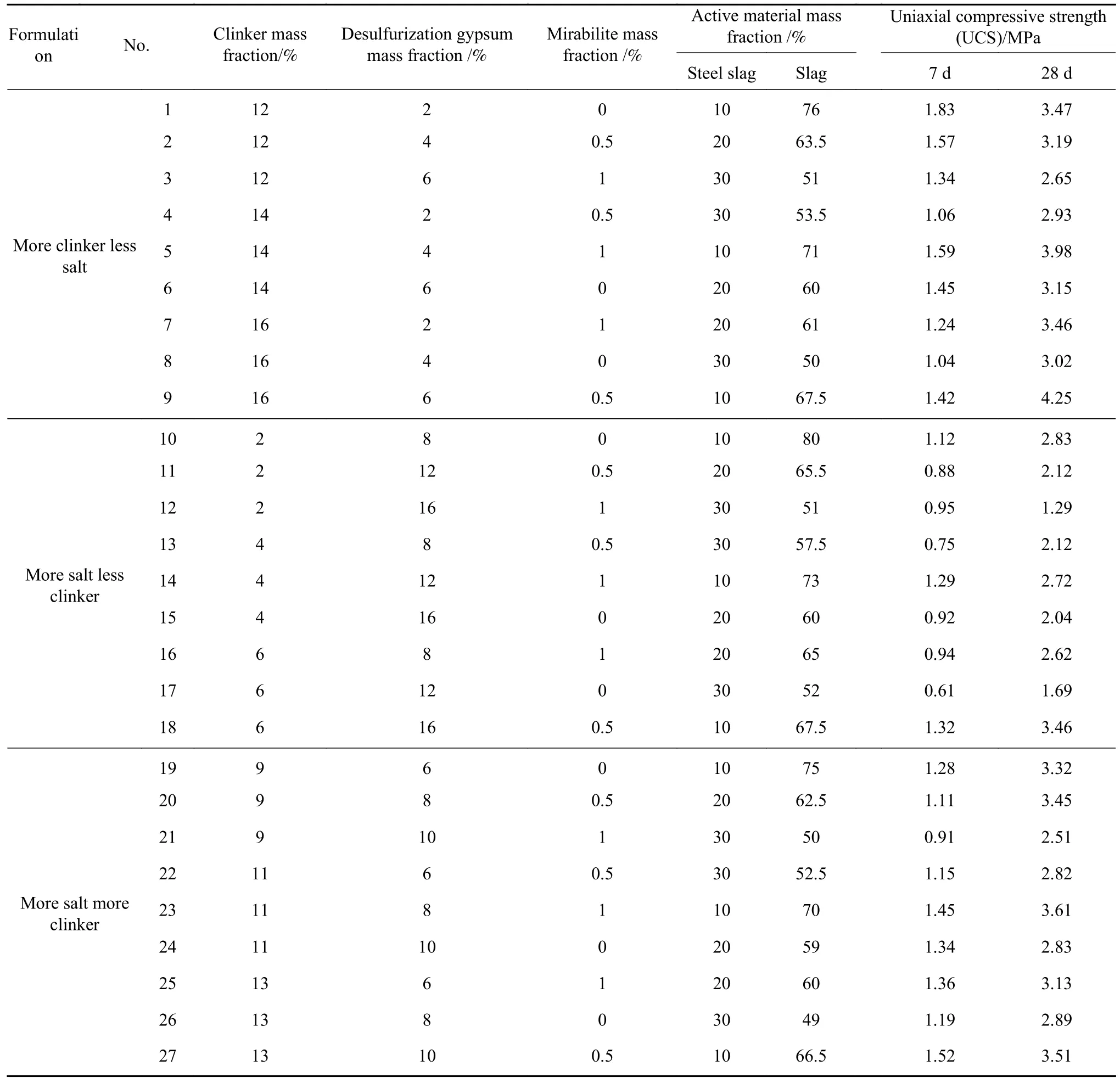

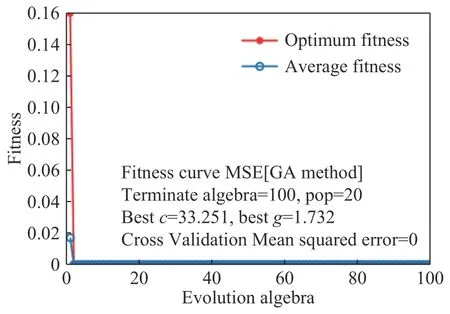

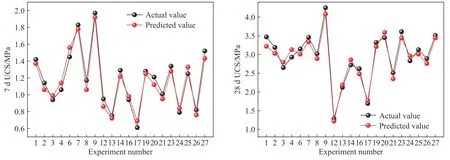

为了进一步确定钢渣基胶凝材料的最优配比,根据不同激发剂配方的充填体强度试验数据建立GA-SVM 预测模型,对不同配比的胶凝材料强度进行预测.选择熟料掺量、石膏掺量、芒硝掺量和钢渣微粉掺量作为GA-SVM 模型的输入因子;输出因子为7 d 和28 d 的充填体抗压强度试验值.随机选择6 组(编号为:5、10、11、15、18 和22)数据作为测试样本,其余为训练样本.GA-SVM 模型训练结束后的适应度曲线如图4 所示,可以看出,此时核参数c和惩罚系数g取值分别为33.251和1.732.图5 和表5 中给出了GA-SVM 模型的训练集和测试集预测结果的相对误差.图5 显示7 d和28 d 强度训练样本的平均相对误差值分别为6.05%和4.66%,同时由表5 可以看出,该模型预测7 d 强度的相对误差在3.6%~12.62%之间,预测28 d 强度的相对误差在6.9%~10.19%之间,说明该模型的预测精度较高,适用于不同激发剂配方条件下充填体强度的预测.

表5 测试集预测结果的相对误差Table 5 Relative error of the test set prediction results

图4 GA-SVM 模型适应度曲线Fig.4 GA-SVM model fitness curve

图5 GA-SVM 模型训练集测试结果对比Fig.5 Comparison of the test results of the GA-SVM model training set

4.2 不同激发剂配方条件下的预测结果与分析

对于全尾砂嗣后胶结充填,一般要求充填体28 d 强度不小于2.5 MPa.因此,本节内容基于训练的GA-SVM 模型对充填体的28 d 强度进行预测分析,得到28 d 最优强度配比方案后再确定保证7 d 强度的配比范围,最后使得7 d、28 d 强度都达到最优.

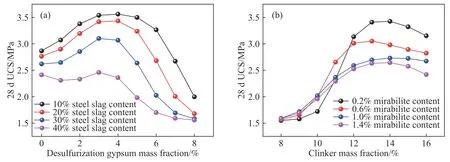

4.2.1 28 d 强度预测结果分析

由于影响因素较多,采用固定变量的方式对预测数据进行分析.图6 为不同激发配方条件下充填体28 d 强度变化规律.由图6(a)可以看出,28 d强度随脱硫掺量呈先增大后减小的趋势,且最优脱硫石膏掺量均保持在2%~5%左右,而28 d 强度随钢渣添加量的增加呈减小趋势且减小幅度逐渐变大.在达到28 d 充填体强度要求的前提下尽可能多的利用钢渣的原则,确定钢渣添加量最多为30%.由图6(b)表明,随着熟料添加量的增大,充填体强度呈上升趋势,在添加量为10%到12%区间段上升趋势达到最大,熟料添加量在13%左右28 d 充填试块强度最高.芒硝作为早强剂其添加量的多少直接影响到后期强度的大小,在熟料添加量大于12%时,随着芒硝添加量的增加,28 d充填体强度呈下降趋势,因为芒硝对7 d 早期强度有着重要的影响,所以满足28 d 强度的情况下定芒硝添加量为1%左右.

图6 28 d 强度预测结果.(a)固定熟料掺量12%、芒硝掺量0.5%;(b)固定钢渣掺量30%、脱硫石膏掺量4%Fig.6 Results of 28 d strength prediction: (a) fixed clinker content of 12% and mirabilite content of 0.5%;(b) fixed steel slag content of 30% and desulfurized gypsum content of 4%

经过28 d 强度的分析,可基本确定钢渣添加量为30%,浮动范围25%~35%;石膏添加量为4%,浮动范围3%~5%;熟料添加量为13%,浮动范围12%~15%;芒硝添加量为1%,浮动范围0.6%~1%.

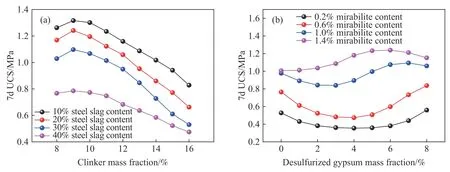

4.2.2 7 d 强度预测结果分析

图7 为不同配方条件下充填体7 d 强度变化规律.图7(a)表明在钢渣添加量小于30%且熟料添加量为10%时,充填试块抗压强度达到最大并随着熟料掺量的增加而逐渐减小.在熟料添加量为8%~13%区间时,不同钢渣掺量的充填体7 d抗压强度可维持在1.0 MPa 左右,因嗣后充填法对7 d 强度无明确要求,综合极差分析结果,考虑成本及充填安全折中选择熟料的添加量为12%.图7(b)表明当芒硝添加量不大于1%时,随着脱硫石膏添加量的增加7 d 充填体抗压强度先减小后增大.而当芒硝添加量大于1%时7 d 充填体抗压强度总体呈现增大趋势,且在石膏添加量为3%到5%时增长幅度最大,在6%左右抗压强度达到最大.综合28 d 抗压强度来看,当芒硝添加量大于1%对后期强度有着不利影响,充填体强度需要有一定的安全富裕系数,所以定芒硝最大添加量为1%.脱硫石膏28 d 充填体中添加量区间为2%~5%.同时,由于嗣后充填采矿法对28 d 强度要求较高,综合考虑后取得强度最优配比下的石膏添加量为4%.

图7 7 d 强度预测结果.(a) 固定脱硫石膏掺量4%、芒硝掺量1.0%;(b) 固定钢渣掺量30%、熟料掺量12%Fig.7 Results of 7 d strength prediction: (a) fixed desulfurized gypsum content of 4% and mirabilite content of 1.0%;(b) fixed steel slag content of 30%and clinker content of 12%

综上所得,钢渣基胶凝材料的最佳配方为(质量分数):熟料12%,脱硫石膏4%,芒硝1%,钢渣30%.以当地价格熟料每吨220 元、脱硫石膏每吨90 元、矿渣微粉每吨110 元、芒硝每吨650 元和钢渣每吨70 元计算材料成本,得到前述最优配比的钢渣基胶凝材料成本为每吨115.8 元,仅为水泥成本(当地水泥成本每吨210 元)的55.1%,每吨胶凝材料节省成本94.2 元.

4.3 水化机理

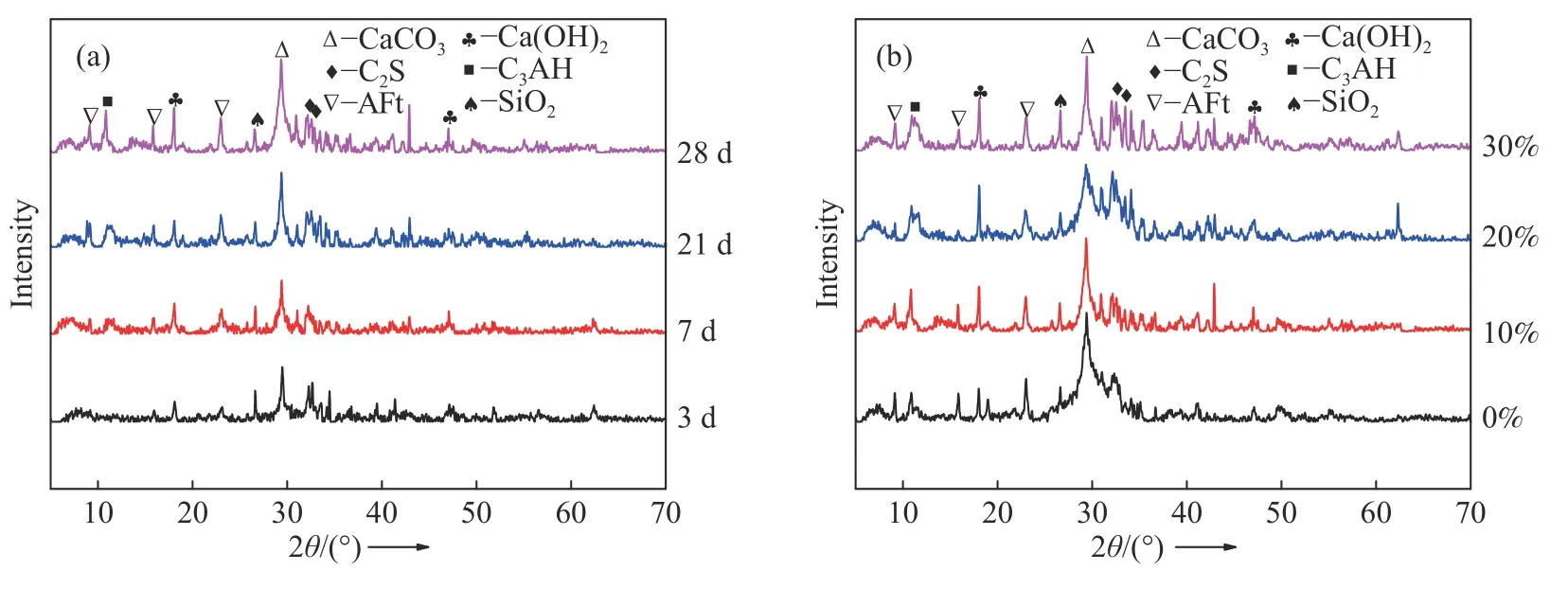

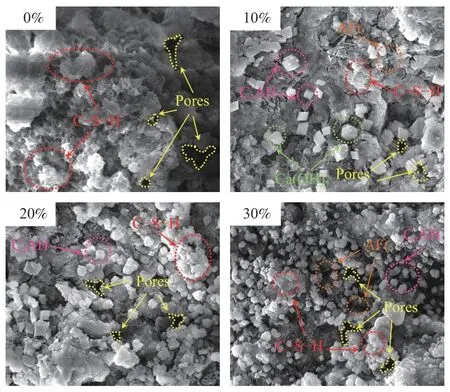

由前述分析可知,钢渣掺量对充填胶凝材料强度有显著影响,为了探究胶凝材料水化机理,以最优激发剂配比(熟料12%,脱硫石膏4%,芒硝1%),不同钢渣掺量:0%、10%、20%、30%制作净浆试块,养护至不同龄期制备观测试样,采用XRD和SEM 对不同钢渣掺量净浆试块的水化产物进行分析.图8 和图9 分别给出了钢渣基胶凝材料水化产物的XRD 图谱和SEM 微观图像.综合分析可知,复合胶凝材料在水化7 d 后有明显衍射峰的水化产物是钙矾石、水化铝酸三钙、Ca(OH)2、CaCO3,在25°~35°范围内的凸包一般认为是无定型非晶体结构的C-S-H 凝胶组成.网络状的C-S-H 凝胶的空隙中被针棒状的钙矾石、Ca(OH)2、水化铝酸三钙填充.随养护时间的增长,形成了较为致密的结构,获得较高的强度[25];可以看出,随着龄期的不断增长,Ca(OH)2、AFt 衍射峰强度不断增强,这是由于熟料及钢渣水化均生成Ca(OH)2,Ca(OH)2形成的碱性环境促进矿渣水解生成CS-H 凝胶,并进一步与SO42-反应生产钙矾石.体系中的石膏及芒硝均充分反应,因而未观测到石膏的衍射峰.随着钢渣掺量的提高,C-S-H、钙矾石逐渐减少,而(六角)板状的氢氧钙石及其他水化产物含量逐渐增加,使得试块内部产生大量孔隙,形成了较为疏松的结构[26].

图8 水化产物X 射线衍射分析.(a)不同养护龄期的水化产物;(b)不同钢渣掺量的28 d 水化产物Fig.8 X-ray diffraction analysis of hydration products: (a) hydration products with different curing ages;(b) 28 d hydration products with different steel slag contents

图9 不同钢渣掺量试块的28 d 水化产物微观形貌Fig.9 Microstructure of 28 d hydration products of test blocks with different steel slag contents

5 钢渣基胶凝材料充填料浆配比优化决策

根据矿山实际充填需求对充填料浆进行配比实验,采用钢渣基胶凝材料(钢渣30%、熟料12%,脱硫石膏4%,芒硝1%,矿渣53%),灰砂比(质量比)为1∶4~1∶8,固相质量分数为68%~72%.

5.1 试验结果及分析

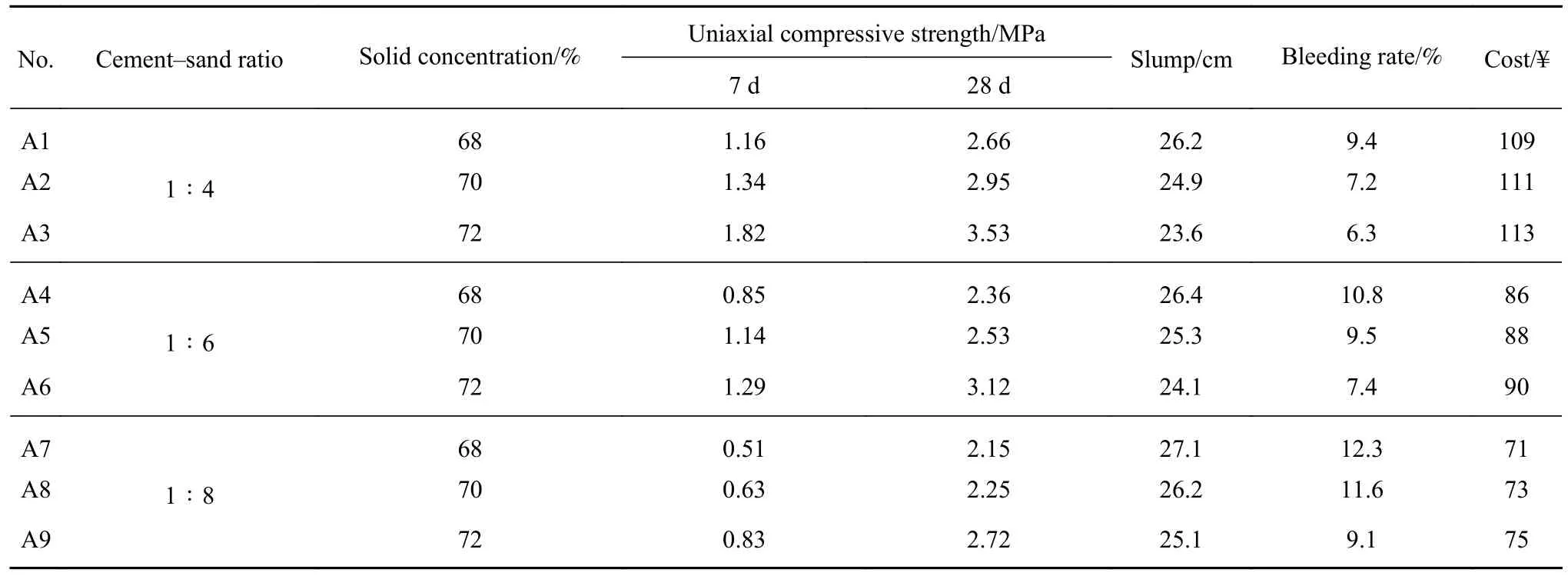

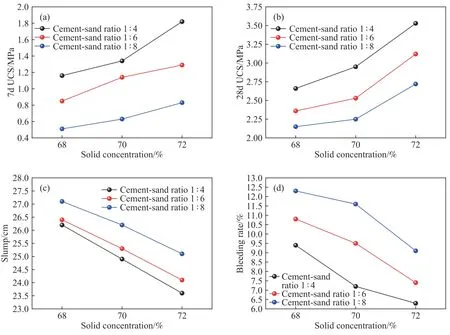

根据上述条件进行全面实验,分别测定各组的7 d 和28 d 强度、坍落度和泌水性,结果在表6中给出.

表6 充填料浆配比试验结果Table 6 Test results of the filling slurry

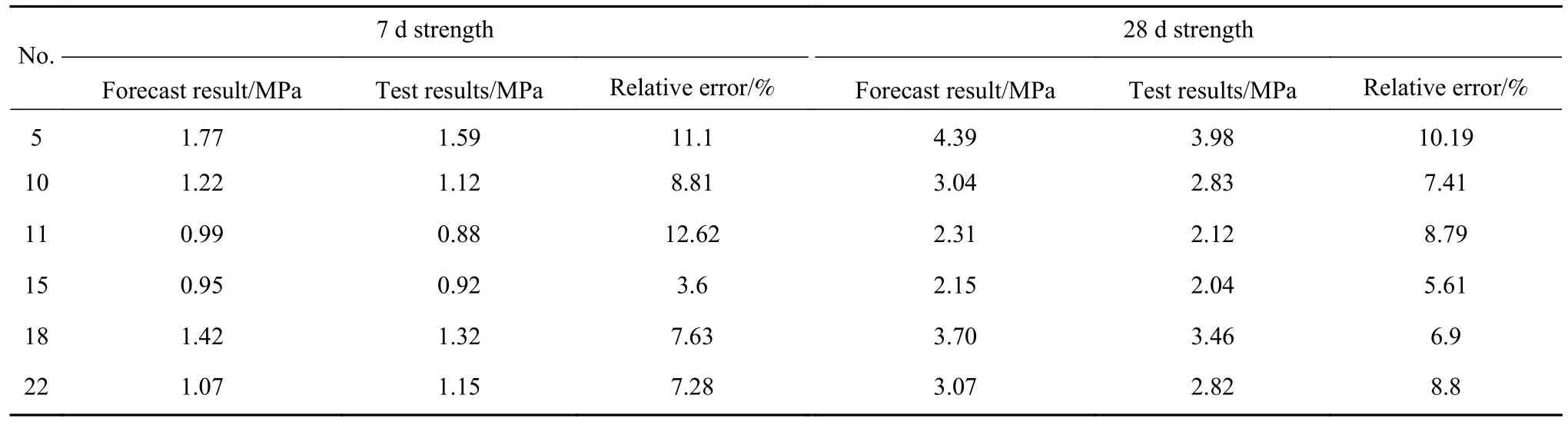

实验结果表明,料浆质量分数和灰砂比对充填料浆的工作特性和强度具有显著的影响.图10给出了固相质量分数对料浆性能的影响趋势.可以看出,7 d 和28 d 强度均随着固相质量分数的增加而增大,工作特性则表现为相反的趋势.在灰砂比为1∶4 时,料浆固相质量分数由68%提升至72%后,充填体7 d 和28 d 强度的增长率为56.9%和32.7%,泌水率和塌落度则分别降低了9.9%和32.9%.强度的增长主要是由于充填体内孔隙空间的减少.相应的,固相质量分数的增大会减少料浆内部含水量,从而导致料浆工作特性的降低.同样,7 d 和28 d 强度随着灰砂比的增加而增大,工作特性则呈减小的趋势.这是由于灰砂比增加则会带来更多的水化产物,水化产物的填充并胶结骨料形成更致密的结构和更高的强度.但是,水灰比的增大使得料浆中细颗粒增多,浆体粘度增大从而导致料浆工作特性的降低.

图10 固相质量分数对料浆性能的影响.(a) 7 d 强度;(b) 28 d 强度;(c) 塌落度;(d) 泌水率Fig.10 Effect of solid concentration on paste properties: (a) 7 d curing age;(b) 28 d curing age;(c) slump;(d) bleeding rate

5.2 料浆优化设计

在满足某矿山充填需求的同时尽量降低充填料浆生产成本,是实现矿山最大充填效益的重要途径[25].基于灰靶决策法对充填料浆进行多目标决策优化,以获得最优的配比方案,为矿山的生产提供理论指导.

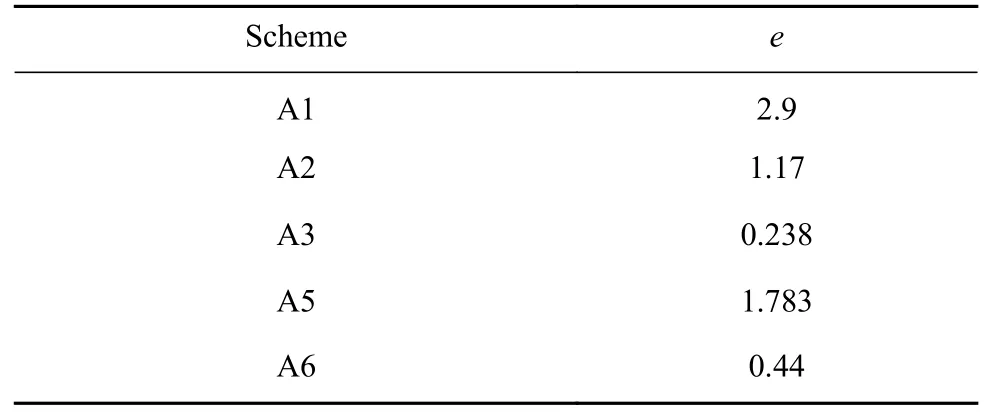

为了充分满足嗣后充填需求,以胶结充填体7 d和28 d 强度分别大于1.0 MPa、2.5 MPa,料浆塌落度、泌水率分别大于20 cm、小于10%作为约束条件[7-8,25].根据试验结果,充填强度可被认作效益型指标,而坍落度、泌水率和充填成本则看作成本型指标.根据表6 中结果发现仅有5 组方案(A1、A2、A3、A5 和A6)满足前述约束条件,因此将其作为备选方案,并将其他因素作为评判指标,形成灰靶决策矩阵X5×5,并将成本性指标和效益型指标分别按式(8)和式(9)计算后得到标准化决策矩阵Y5×5.

在灰靶决策模型评价的过程中,采用AHP 法确定各项指标的权重W={0.2,0.2,0.15,0.2,0.25},并由决策矩阵Y5×5得到最优的效果向量y={1.0000,1.0000,0.8841,1.0000,1.0000}.最后按公式(10)计算各料浆配比条件下的靶心距,如表7 所示,进而得到各个配比的优劣程度为:A3>A6>A2>A5>A1.即采用新型的钢渣基胶凝材料时,最佳的料浆配比为:胶砂比1∶4、料浆固相质量分数72%.

表7 充填料浆配比方案灰靶决策结果Table 7 Grey target decision-making results of filling slurry ratio plan

对前述决策所得最优配比进行试验验证,得到充填体7 d、28 d 强度分别为1.74 MPa、3.61 MPa.料浆塌落度24.2 cm,泌水率为5.91%.胶结体强度和料浆流动性与稳定性满足嗣后充填采矿法的安全要求,且采用钢渣基胶凝材料的单位充填成本为每立方米113 元,较水泥充填成本(每立方米185 元)降低了38.92%.

6 结论

(1)采用GA 算法优化后的SVM 构建了用于钢渣基胶凝材料配方预测的模型,得到模型的参数c和惩罚系数g的值分别为33.251 和1.732.该模型预测7 d 强度的相对误差在3.6%~12.62%之间,预测28 d 强度的相对误差在6.9%~10.19%之间,表明该模型的预测精度较高.

(2)以某矿山嗣后充填采矿法指标为依据,通过GA-SVM 模型预测分析,得到了钢渣基胶凝材料的最佳配比为:熟料12%,脱硫石膏4%,芒硝1%,钢渣30%.

(3)采用XRD 和SEM 对不同钢渣掺量试块的水化产物进行分析,可以看出随养护龄期的增长C-S-H 凝胶的空隙中被针棒状的钙矾石、Ca(OH)2、水化铝酸三钙填充,并且形成了较为致密的结构;但是钢渣掺量提高,会引起Ca(OH)2含量增加,导致水化产物搭接的结构受损而不稳定,损害胶结体的强度.

(4)采用灰靶决策模型优化充填料浆配比,得出优化配比为:灰砂比1∶4,固相质量分数为72%,并进行了实验验证所得料浆指标均满足嗣后充填要求.并且此配比条件下的充填成本为每立方米113 元,相比水泥降低了38.92%.