激光功率与扫描速度对微织构形貌影响试验研究

郑凯瑞,杨发展,姜芙林,张娜

(青岛理工大学机械与汽车工程学院,山东青岛 266250)

0 前言

硬质合金由于具有硬度高、化学稳定性好、热稳定性好等特点而被广泛用作刀具材料[1]。随着绿色制造技术、高速切削技术的快速发展,人们的绿色生产意识逐渐增强,制造业的飞速发展使得人们对产品的需求量和期望值越来越高。传统加工刀具已难以满足现代生产的需要,尤其是加工中刀具与工件之间剧烈的摩擦行为使得刀具的使用寿命大幅降低。探索如何降低刀具-工件接触摩擦界面间的剧烈程度成为一些学者研究的热点。在进行摩擦学特性研究时,人们发现在鲨鱼、海豚、蟑螂、穿山甲等生物体身上存在的非光滑结构,可以帮助它们减小运动过程中的阻力[2-3]。受这一自然界生物自身结构的启发,人们开始探索非光滑表面的减摩降磨结构和性能。随着仿生学技术的不断更新和发展,“表面微织构”这一概念率先在摩擦学领域被提出并逐渐走向成熟,目前微织构技术已经应用于诸多领域[4],其中刀具表面微织构技术就是其中的典型代表。

研究发现:在刀具的表面加工出具有一定排列方式的微织构图案,能够有效减缓刀具在切削过程中的磨损现象,从而有效提高刀具的切削性能。温永美等[5]通过建立微织构刀具三维仿真模型模拟微织构刀具切削铝合金实验,证明了合理的微织构形态能够在很大程度上降低主切削力。ZHANG等[6]在刀具的前刀面加工出了不同直径、深度和面积占有率的微凹坑织构,并对处于微润滑状态下微织构刀具的磨损行为进行了深入分析和研究,结果显示:当织构直径为170 μm、深度为7 μm、面积占有率为20%时,可以得到最佳的平均摩擦因数。GAJRANI等[7]在高速钢刀具的表面加工出微织构,制成了自润滑刀具,通过与传统的刀具进行干切削实验对比分析,证明了微织构刀具在改善刀具切削性能方面具有较为突出的优势。

目前,生产中常用的微织构加工方式有电沉积技术、电火花加工技术、激光加工技术、光刻加工技术、微磨削、化学腐蚀等方式[8-9]。其中,激光加工因具有清洁高效、低成本、自动化程度高等优点而被广泛应用在微织构加工方面[10]。激光加工过程中,将事先设计好的织构形状导入控制激光器的计算机内,通过调节控制面板来改变激光加工过程中的不同参数。织构形状决定了激光的扫描路径,激光沿着预设的路径进行加工,就可得到不同类型的微织构。然而,在加工过程中,被加工材料、激光功率和扫描速度等参数都会对织构的尺寸和形貌产生重要影响[11]。因此,若采用激光加工方式制备微织构工件,合理选择激光参数至关重要。基于上述分析,本文作者采用纳秒激光在硬质合金刀具表面加工出沟槽织构,研究激光参数对微织构形貌和尺寸的影响,探究激光参数对微织构尺寸和形貌的影响规律并揭示其影响机制。

1 试样制备与试验方法

1.1 激光加工微织构原理

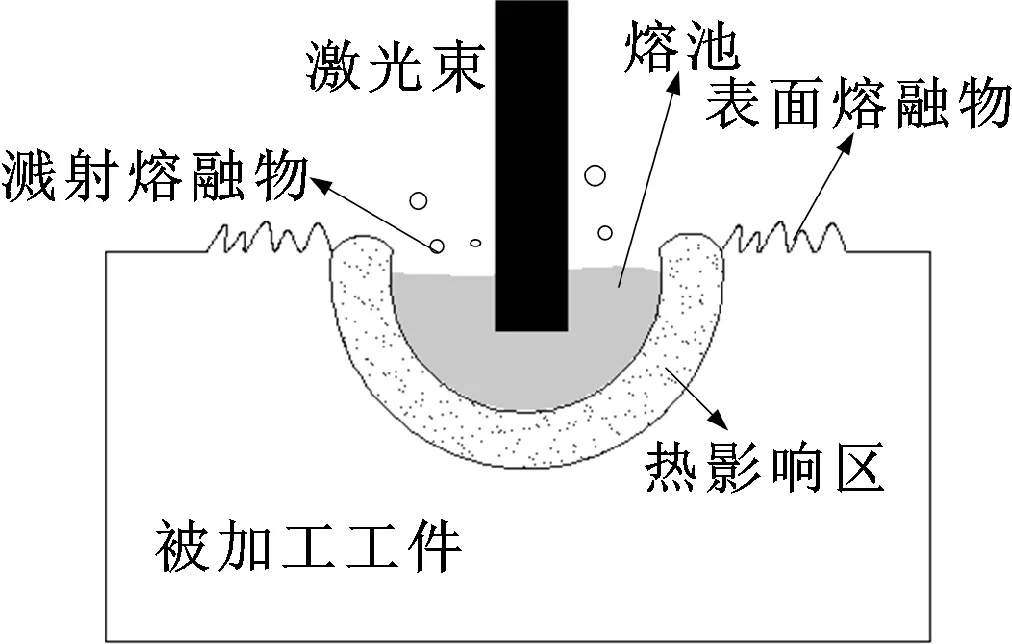

激光加工属于非接触式加工,当激光照射到物体表面时,工件材料表面会吸收激光能量,然后将光能转化成热能致使物体表面的温度迅速升高,当能量达到物体表面的烧蚀阈值时,工件材料表面随即会发生蒸发、汽化。由于激光束的能量分布呈现高斯分布的状态,激光束中心区域的能量较高,向外侧能量逐渐发散递减,光束中心区域的压力非常大。当压力大于物体表面张力时,会形成高速的气流冲击,使得产生的熔融物飞溅出去,产生液相爆炸,从而达到了去除材料的目的[12-14],飞溅出去的材料重新在工件表面凝结成熔融物。由于激光的能量非常集中,热影响区域相对较小,所以采用激光加工时工件材料的变形小,对工件形貌影响较小。纳秒激光加工原理如图1所示。

图1 纳秒激光加工原理[15]

1.2 硬质合金刀具表面微织构的制备

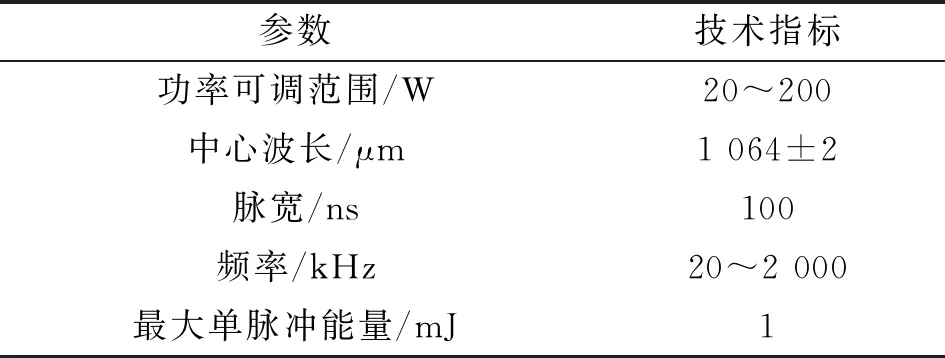

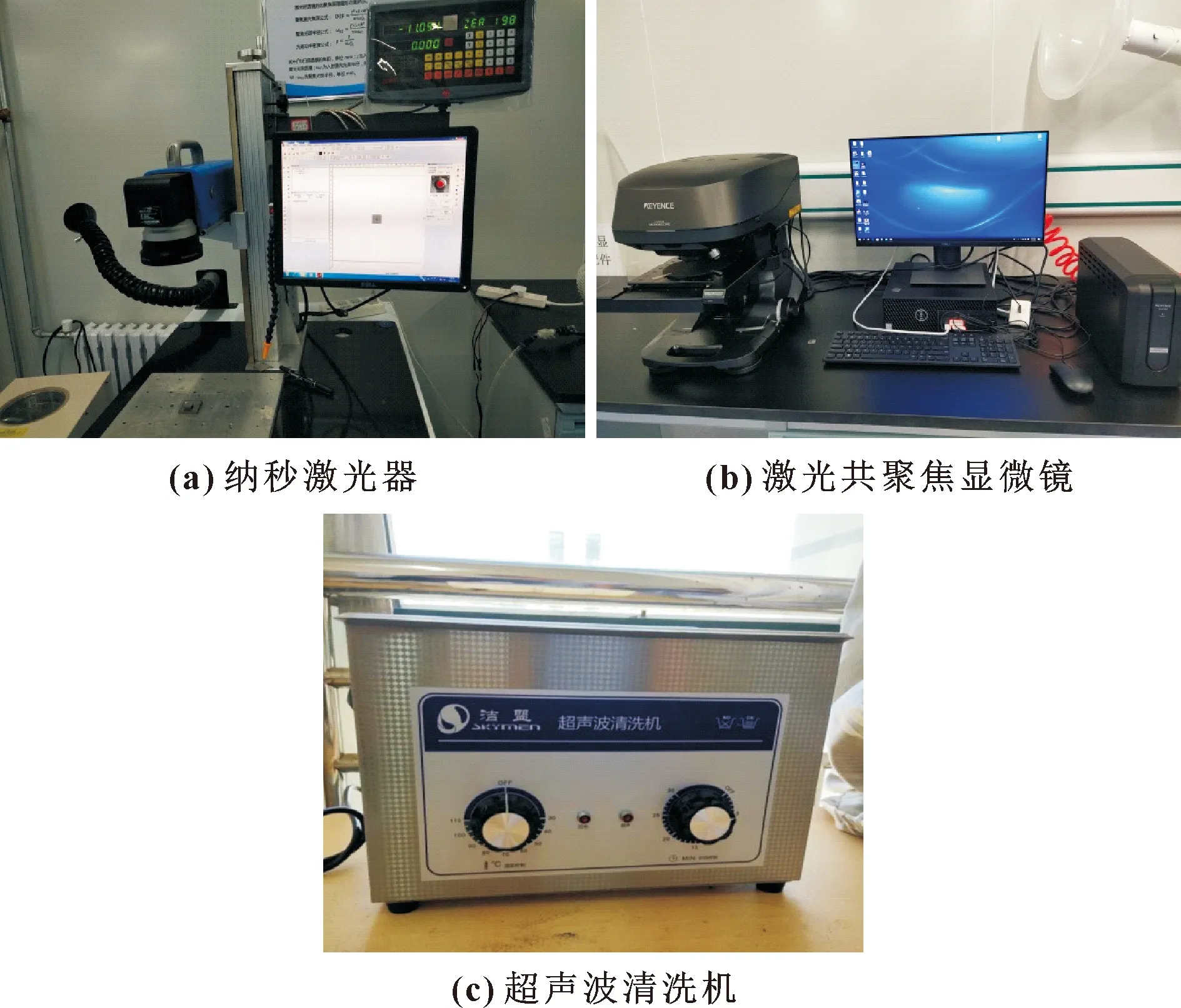

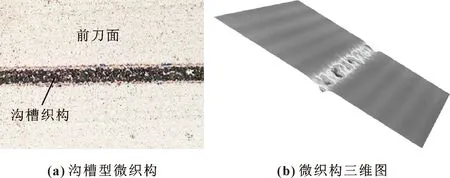

实验选用的材料为YG8硬质合金刀具(株洲钻石切削刀具股份有限公司生产),尺寸为16 mm×16 mm×4.5 mm,其组成成分及物理特性见表1。在实验开始前,将硬质合金刀具放置在超声波清洗机清洗10 min,以除去刀具表面的污渍,所用的清洗液为无水乙醇。此次实验所采用的激光器为IPG 纳秒激光器,其型号为YLPN-1-100-200-R,激光器的基本性能参数如表2所示。实验所采用的激光加工参数为波长 1 064 nm、脉冲宽度 100 ns、频率30 kHz,扫描次数200次。采用单因素分析法探究激光加工功率分别为20、35、50、65 W,扫描速度在150、200、250、300 mm/s 时微织构的尺寸和形貌。为了获得较好的观测效果,微织构加工完成之后,将刀具再次清洗10 min,并放置自然风干。实验仪器如图2所示。采用激光共聚焦显微镜(VK-X1000系列)来观察织构的形貌,织构的形貌和三维图如图3所示。

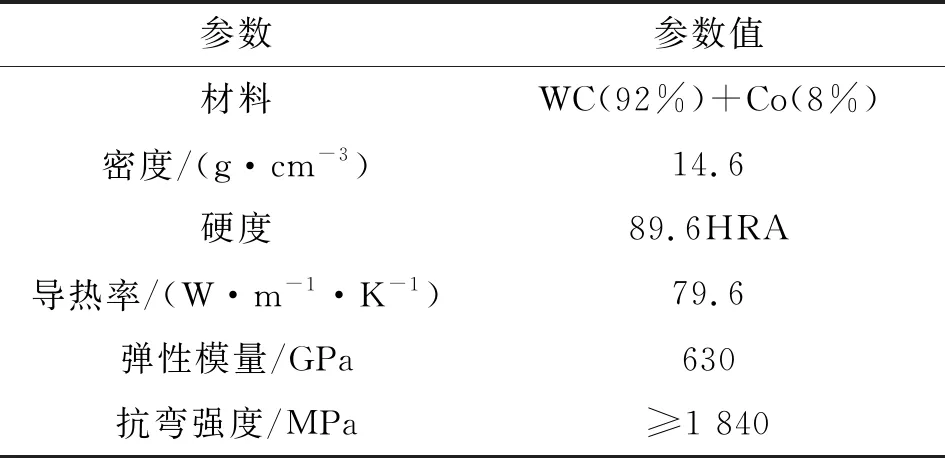

表1 YG8刀具材料特性

表2 激光器基本参数

图2 实验仪器

图3 微织构形貌及三维图

2 试验结果与讨论

2.1 扫描速度对微织构尺寸的影响

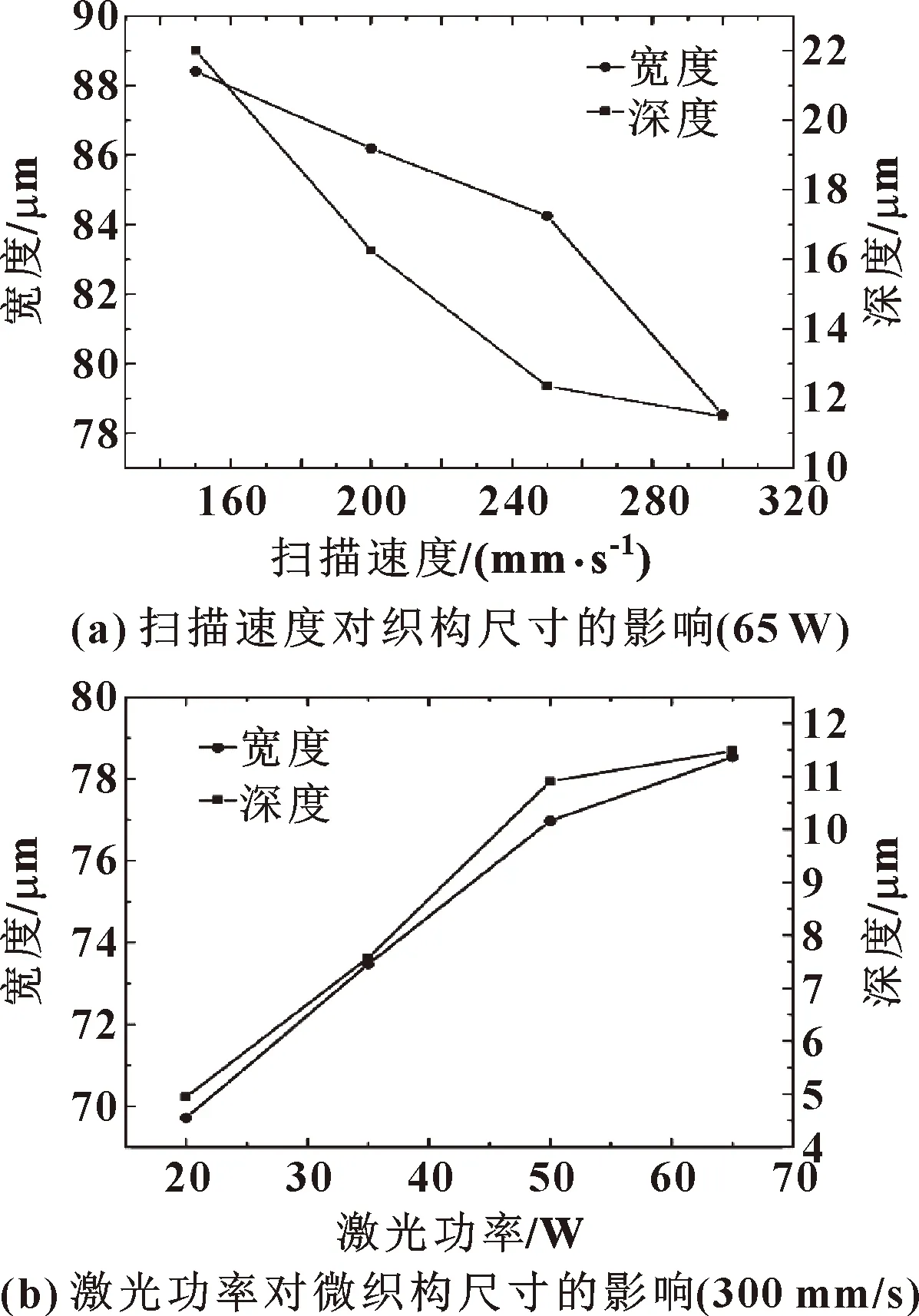

图4为不同激光参数下的织构尺寸。由图4 (a)可以看出:随着扫描速度的增加,织构的深度和宽度均呈现不同程度的降低;当扫描速度从150 mm/s增大到300 mm/s时,织构的宽度和深度分别从88.415、22.017 μm 降低为78.534、11.483 μm。从这方面来看,工件表面材料去除的多少与单位时间内照射的激光能量的多少相关,激光能量大,材料去除能力就强。而扫描速度可以影响激光能量在工件表面上的作用效果,当扫描速度增加时,激光束停留在工件表面的时间减少,所提供给工件的能量减少,工件因蒸发、汽化溅射的材料就会相应减少,进而导致材料去除率降低。体现在织构尺寸上就是织构深度和宽度的减小。

图4 不同激光参数下的织构尺寸

由图4(b)可以看出:当其他加工参数一定时,随着激光功率的增加,织构的深度和宽度都随之增加。当激光功率为20 W时,织构的宽度为69.711 μm、深度为4.947 μm;当激光功率增大到65 W时,织构的宽度增长为78.531 μm,深度增长为11.483 μm。在激光加工过程中,存在以下关系式:激光能量密度等于激光功率除以扫描速度[16], 因此当设置扫描速度不变时,激光功率增大,激光束所提供的能量就变多,材料的去除能力随即增强。

2.2 激光参数对织构形貌的影响

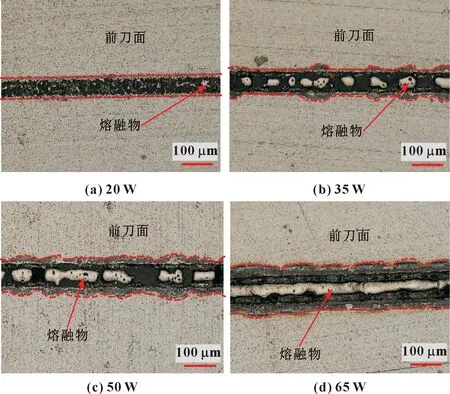

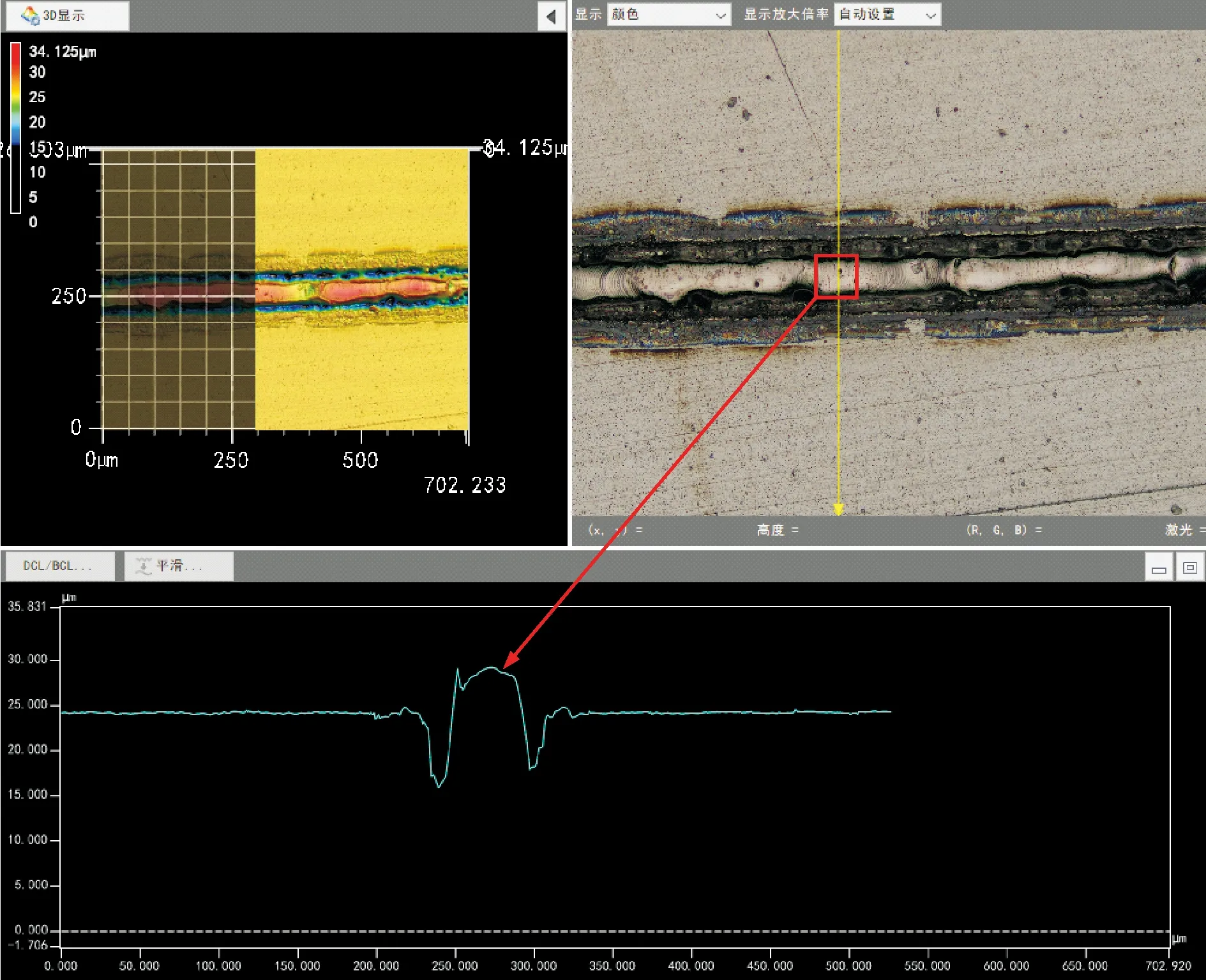

图5为扫描速度为300 mm/s,激光加工功率分别为20、35、50、65 W时的织构形貌。可以看出:激光辐照过后溅射的材料在冷却后沿着织构的轮廓堆积,产生了液相沉积现象,其结构为褶皱状的微小颗粒。轮廓两侧堆积物的存在会影响微织构的加工质量,堆积物越多,所得到的织构的质量越差,严重时会使得工件的表面粗糙度增大;随着激光功率的增加,在沟槽织构内部开始出现球状熔融物堆积,这是由于材料在发生蒸发、汽化之后,部分未被喷溅出的材料在织构底部重新出现了凝结现象;熔融物整体结构呈现为球状结构,激光功率不断增大,沟槽内部堆积物的数量也随之增长;激光功率越大,沟槽内部的熔融物越明显,甚至有些熔融物的高度要大于材料表面的高度。图6所示为激光功率为65 W、扫描速度为300 mm/s时的织构轮廓图,可以看出:熔融物的高度明显高于工件表面的高度。堆积物的存在将严重影响织构的形貌,进而影响工件表面后续的功能和使用,因此在加工微织构时,要根据实际情况选择较小的激光功率。

图5 不同激光功率下的织构形貌(扫描速度300 mm/s)

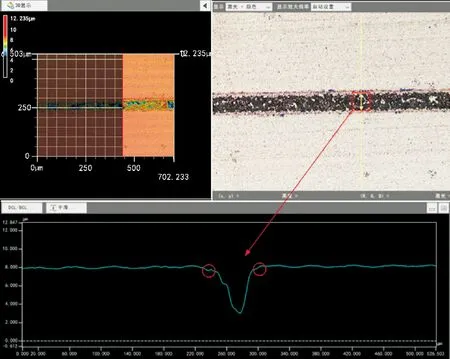

图6 织构轮廓图(65 W,300 mm/s)

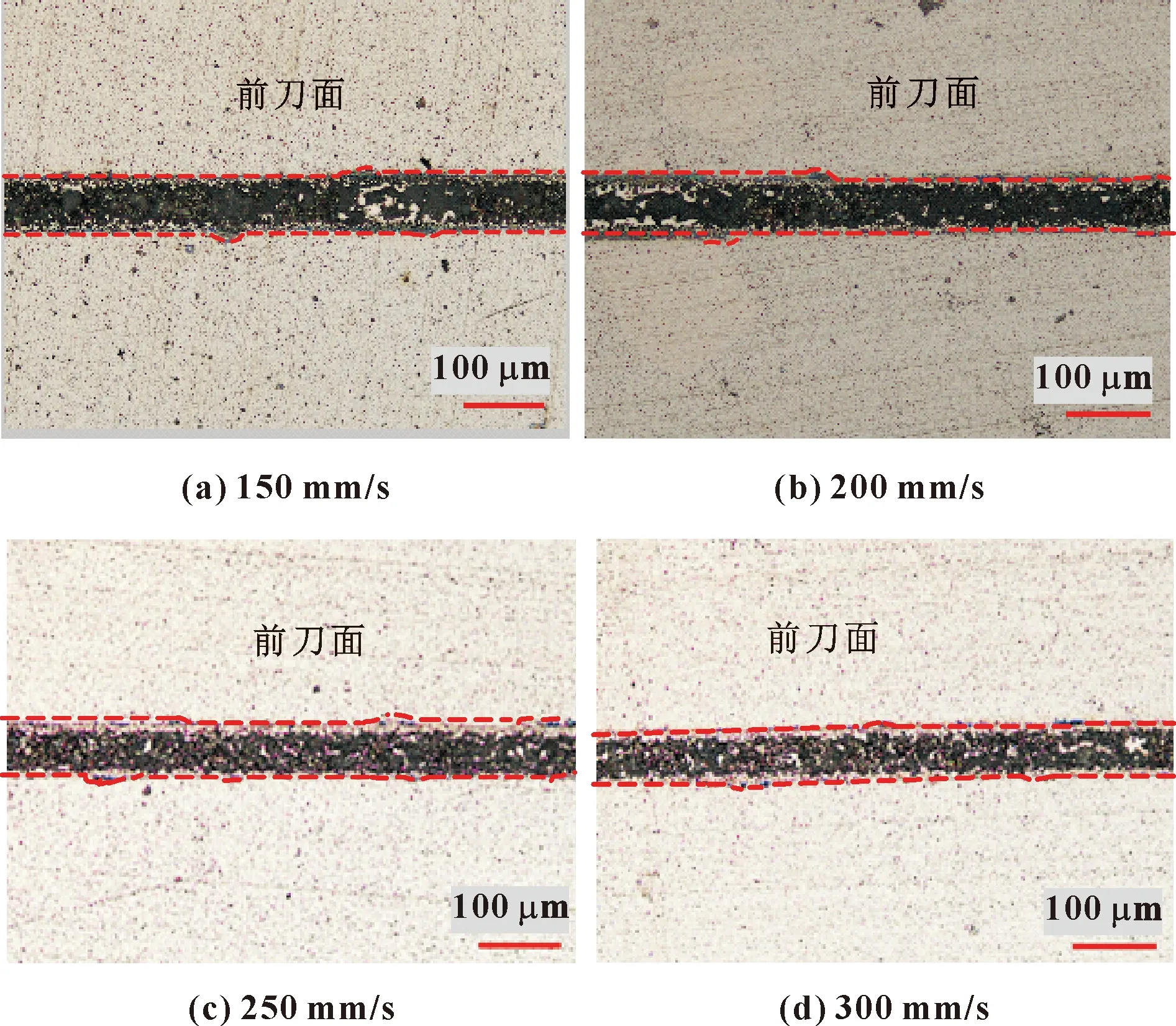

图7为激光功率为20 W时,不同扫描速度下织构的形貌图。可以看出:沟槽底部仅有少量的熔融物,内部形貌较好,两侧轮廓清晰;随着扫描速度的提高,激光辐照在材料表面的能量减少,沟槽表面烧蚀情况较轻,产生的熔融物也较少;当扫描速度为250 mm/s和300 mm/s时,织构的形貌变得更为清晰。图8所示为激光功率为20 W、扫描速度为300 mm/s时的织构轮廓图,可以看出:织构轮廓形貌较好,仅在沟槽两侧存在较少的凸起,凸起处为溅射的材料在织构两侧冷凝后的熔融物。

图7 不同扫描速度下的织构形貌(激光功率20 W)

图8 织构轮廓图(20 W,300 mm/s)

综合考虑表面织构的质量和加工效率,实验最终选择功率为20 W、扫描速度为300 mm/s时的加工参数。经过多次测量取平均值,最终获得织构的宽度约为69.711 μm、深度约为4.947 μm。激光参数会对织构的尺寸和三维形貌产生很大的影响,因此在加工微织构过程中,要结合微织构具体的应用场合来选择合适的激光参数,从而使微织构发挥出最佳效果。

3 结论

采用激光加工技术在YG8刀具的表面加工出沟槽型微织构,通过对其尺寸和形貌进行观察测量,得到以下结论:

(1)织构的尺寸和形貌都会因激光加工参数的改变而产生较大的变化。激光功率越大,所提供的能量越多,所加工出的织构的尺寸越大;扫描速度越快,材料表面吸收的能量越少,织构的尺寸越小。

(2)当激光功率增大时,织构的底部会存在大量的熔融物堆积,功率越大,织构底部的熔融物越多,熔融物高度甚至会超过工件表面的高度,使得工件表面更加粗糙。且沟槽两侧沉积物也随着功率的增大呈现出越来越多的趋势,严重影响织构的形貌和质量。

(3)通过对不同激光参数下的织构形貌进行观测,发现当激光功率为20 W、扫描速度为300 mm/s时,织构底部仅有较少的熔融物存在,得到的织构的形貌较好。在该加工参数下的织构的深度为4.947 μm、宽度为69.711 μm。

(4)不同的激光参数加工出的织构尺寸和三维形貌有很大差别,在实际加工过程中,要结合织构的应用环境来选择合适的加工参数,以使织构发挥出最佳效果。