某尾矿铁资源回收利用试验研究*

路永森 高军雷 张浩

(1.山东六邦实业有限公司;2.招金矿业股份有限公司;3.中钢集团马鞍山矿山研究总院股份有限公司)

近年来,我国对铁矿石资源的开发利用程度较高,部分老矿山已开采多年,面临着资源枯竭而相继闭坑的困境[1-3]。我国铁矿石绝大部分具有贫、细、杂的特点,选矿过程中势必产生大量的尾矿,而尾矿的大量堆存对环境造成了不可估量的破坏,而且多数尾矿中仍然存在大量可回收利用资源[4-7]。因此,针对尾矿中的有价金属进行二次回收利用,不仅可提高有价金属的回收率,同时也对我国环境保护意义重大[8]。

1 试样性质

试样化学多元素及铁物相分析结果见表1、表2。

由表1可知,试样全铁品位11.90%,可回收利用;脉石矿物中的SiO2品位31.57%,CaO 品位11.24%,MgO 品位14.53%,Al2O3品位5.32%,P 品位0.20%,S含量0.282%。

由表2可知,试样中有用矿物磁铁矿和赤褐铁矿分别占全铁含量的10.17%和38.15%,硅酸铁和碳酸铁中的铁分别占19.75%和18.57%;其中赤褐铁矿由于占有率高,成为回收试验的重点,但回收相对困难。

2 试验方案及设备

试验研究拟采用弱磁—强磁—摇床工艺处理该尾矿样品。试验主要设备为ϕ250 mm×90 mm 锥形球磨机、ϕ400 mm×300 mm 湿式圆筒弱磁磁选机、slon700 立式脉动强磁磁选机、ϕ300 mm 螺旋溜槽及小型摇床等。

3 试验结论及讨论

3.1 弱磁粗选磁场强度试验

将试样给入ϕ400 mm×300 mm 湿式圆筒弱磁磁选机中,改变磁场强度进行弱磁选试验,试验结果见图1。

由图1 可见,随着磁场强度的提高,精矿铁品位降低,铁回收率升高;当磁场强度达143.24 kA/m 后,铁回收率变化不大;综合考虑,选择磁场强度143.24 kA/m为宜。

3.2 弱磁精矿再磨—弱磁选试验

由于强磁性矿物经弱磁选后精矿铁品位不高,需对铁粗精矿进行细磨再选以提高精矿铁品位。将粗精矿给入ϕ250 mm×90 mm 锥形球磨机磨至不同细度,在ϕ400 mm×300 mm 湿式圆筒弱磁磁选机中进行试验,固定磁场强度143.24 kA/m,试验结果见图2。

由图2 可见,随着磨矿细度的增加,精矿铁品位升高,铁回收率略下降;当磨矿细度为-0.043 mm77.20%时,精矿铁品位达65.35%、铁回收率为14.95%,可达到铁精矿品位要求,故选择磨矿细度为-0.043 mm77.20%。

随后进行粗精矿再磨—弱磁精选试验,试验在磨矿细度为-0.043 mm77.20%、磁场强度为127.32 kA/m 时,可获得铁品位65.72%,铁回收率为14.92%的选别指标。

3.3 强磁精选磁场强度试验

将上述弱磁尾矿给入slon700立式脉动强磁磁选机中,固定强磁机上升水量为18 L/min,进行强磁选磁场强度试验,试验结果见图3。

由图3 可见,随着磁感应强度的提高,精矿铁品位降低,铁回收率升高;当磁感应强度由208.0 kA/m提高到360.0 kA/m,铁品位与铁回收率变化趋缓;故选择磁场强度360.0 kA/m,可获得铁品位24.15%,铁回收率53.15%的铁精矿。

3.4 强磁精矿再磨—强磁精选—摇床试验

将在磁感应强度360.0 kA/m 条件下获得的强磁粗精矿给入ϕ250 mm×90 mm 锥形球磨机中磨至不同细度,给入小型强磁机中进行强磁选磨矿细度试验,固定磁场强度为360.0 kA/m,试验结果见图4。

由图4 可见,随着磨矿细度的增加,精矿铁品位提高,铁回收率不断下降;当磨矿细度为-0.037 mm81.50%时,铁精矿品位为58.50%,铁回收率为3.74%。

随后将强磁粗精矿磨至-0.037 mm81.50%,固定磁感应强度136.0 kA/m,进行强磁精选—摇床试验,试验可获得铁品位达59.15%、铁回收率3.59%的铁精矿。

3.5 全流程试验

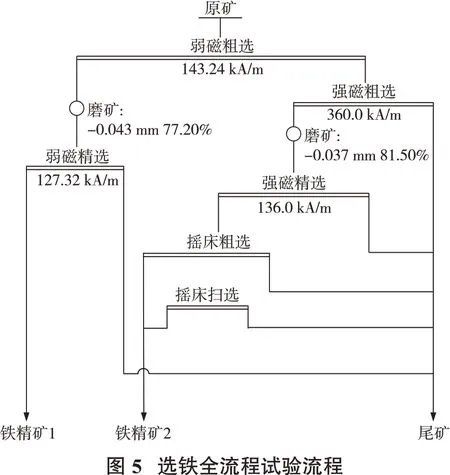

在上述条件试验的基础上,进行弱磁—强磁—摇床全流程试验,试验数质量流程见图5,试验结果见表3。

由表3 可知,全流程试验最终得到了铁品位65.72%、铁回收率14.92% 的铁精矿1 和铁品位59.15%、铁回收率3.59%的铁精矿2,试验达到了回收铁资源的目的。

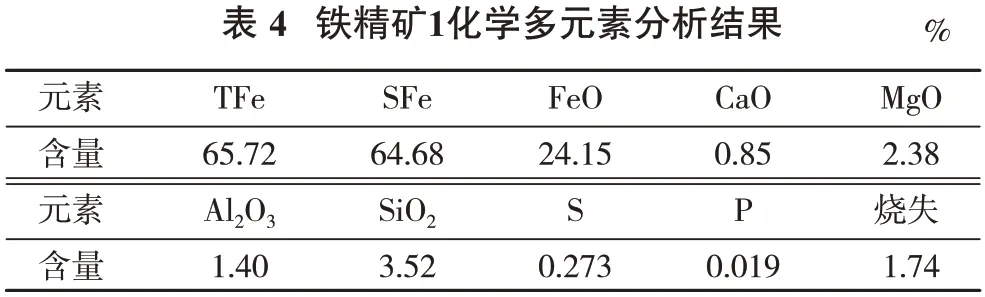

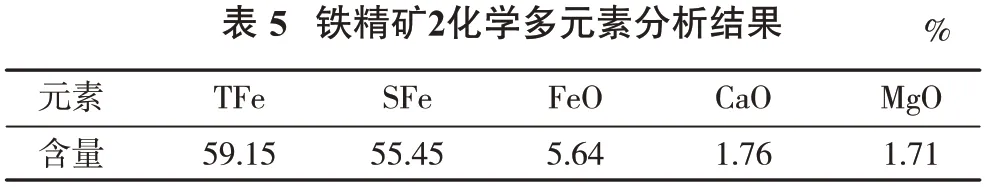

3.6 最终产品分析

最终铁精矿1、铁精矿2 和尾矿化学多元素分析结果见表4~表6。

4 结论

(1)某尾矿铁含量为11.90%,可回收利用的含铁矿物主要为磁铁矿和赤褐铁矿,分别占全铁含量的10.17%和38.15%。

(2)该尾矿通过弱磁—强磁—摇床试验流程,最终获得了铁品位65.72%、铁回收率14.92%的铁精矿1 及铁品位59.15%、铁回收率3.59%的铁精矿2,铁资源得到了综合回收利用,达到了预期效果。