提高60万kW汽轮发电机定子钎焊质量的工艺概述

汪 生

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

哈电公司制造的60万kW水氢冷汽轮发电机技术转化自美国西屋公司。逐步国产化过程中,也遇到了许多问题。近些年一些电站,例如霍林河坑口电厂、江苏吕四港电厂等,在运行过程中曾发生钎焊接头烧熔现象,给电厂带来严重损失。定子线圈作为发电机的核心部件,其接头钎焊质量影响着发电机的使用寿命以及运行安全。本文针对定子制造过程中涉及的钎焊接头工艺优化、质量提升进行详细的介绍。

1 定子线圈钎焊工艺介绍

1.1 定子线圈端部钎焊结构

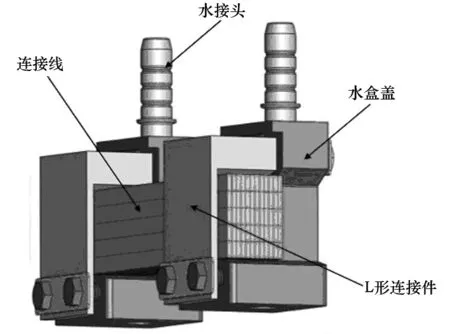

发电机定子线圈钎焊接头包含水盒盖、连接线、L形连接件,见图1。其中水盒盖是由铜件与不锈钢水接头真空钎焊制成,上、下层线圈连接是依靠连接股线与L形连接件把合、钎焊。整组钎焊接头的特点是结构复杂,相关工序繁多,每个环节出现问题都会导致焊后探伤合格率低,影响接头可靠性。

图1 钎焊接头结构示意图

1.2 传统钎焊工艺流程

首先在线圈分厂将水盒盖与不锈钢水接头采用真空钎焊的方式连接,钎焊材料采用Ni基钎料BNi82CrSiBFe,膏装钎料,焊后进行超声波探伤,探伤标准采用厂标0EA.686.327。然后将水盒盖钎焊到定子线圈上,最后在水盒盖表面镀锡。线圈转至汽发分厂,上、下层线圈嵌入定子铁心。将连接线采用火焰加热的方式进行退火软化,外委酸洗后返厂镀锡。将镀锡后的L件以及连接线装配完后,采用感应加热的方式钎焊上、下层线圈,钎焊材料采用锡铅钎料S-Sn50Pb,规格φ5.0 mm药芯焊丝。最后对钎焊接头进行超声波探伤,探伤标准采用厂标0EA.686.329。

1.3 传统工艺存在的问题

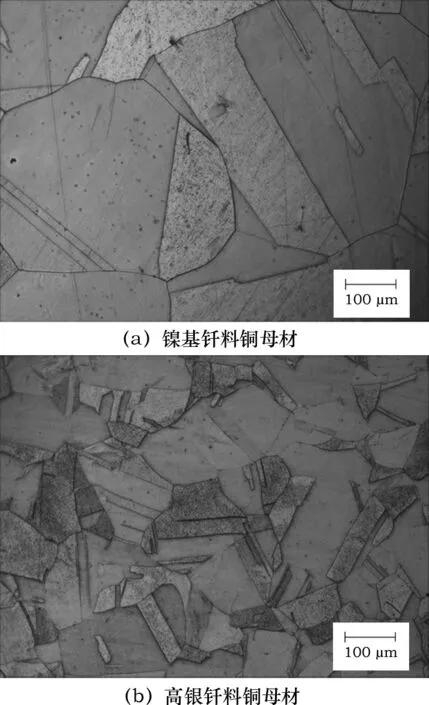

(1) 采用镍基钎料钎焊温度高达1 000 ℃,接近铜的熔点,导致母材晶粒严重长大从而影响超声波的穿透效果,影响探伤结果准确性。钎焊温度高导致钎料流动性及母材温度均匀性难于控制,因此质量稳定性较差,一次探伤合格率仅为80%。

(2) 水盒盖在线圈分厂镀锡后,要经过下线工序才能与连接线钎焊,中间有一段较长时间,钎焊面极易受到破坏及污染、氧化。镀层质量直接影响钎料的润湿以及铺展,进而影响钎焊质量,导致钎透率降低。

(3) 一组连接线包含60根铜线,因为上、下层线圈下线后并不能保证完全平齐,大都存在错位现象,连接线需要退火,退火的目的是将连接线软化以便在后续装配的时候能够适形调整。由于火焰加热是手工操作,会导致加热温度不均匀,而且表面氧化严重,外委酸洗质量不可控,也会导致连接线表面质量差,难于镀锡。严重时会导致镀层不均匀,进而导致后续钎焊质量差。

2 传统定子钎焊工艺优化

针对以上分析存在的问题,优化工艺流程,找到合适的方法提高一次探伤合格率,提升产品质量。

2.1 调整水盒盖与水接头的真空钎焊材料

由镍基改为高银钎料,降低钎焊温度200 ℃。钎焊工艺过程:钎焊前将不锈钢水接头电镀镍,镀镍层厚度2~6 μm,注意严格控制镀镍层厚度及镀镍质量,以确保水接头与水盒盖的装配间隙。镀镍过程中对水接头标识做好防护,确保水接头与水盒盖一一对应。水接头镀镍后装入塑料袋密封保存,并在72 h内进行真空钎焊。钎焊前使用无水乙醇对水接头钎焊面进行脱脂,而后放置在干净的白纱布上待用。用无水乙醇擦拭水盒盖表面,确保表面干净无油污(防止污染真空炉)。再用百洁布清理水盒盖孔内壁及上台面(孔四周5 mm范围),并用无水乙醇进行脱脂,同时清除孔内掉落的碎屑,而后放置在干净的白纱布上待用。将不锈钢水接头插入水盒盖进行试配,须确保装配间隙小于0.065 mm(直径上)。当不锈钢接头难以插入水盒盖时,应最小限度修整水盒盖孔内表面或底部。不允许研磨水接头的外表面,因为研磨水接头的外表面可能会去除镀镍层。在不锈钢水接头外周套入3个焊料环,焊料环接口须错开。确认水盒盖孔内无异物,将套有焊料环的不锈钢水接头插入到水盒盖孔内,并确保水接头接触到水盒盖孔底面。而后按压焊料环,使其紧密并贴紧水盒盖上端面。然后经过抽真空、预热、保温、钎焊、冷却过程完成水盒盖的钎焊。最终焊后一次探伤合格率达90%以上。通过金相分析铜母材颗粒度变小、更均匀,提高超声探伤稳定性,见图2。

图2 两种钎料钎焊后母材晶粒度对比

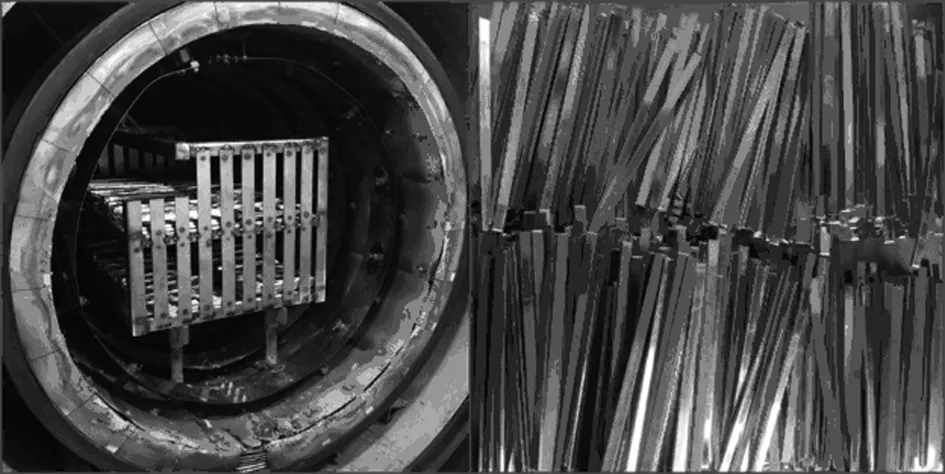

2.2 取消连接线火焰加热退火及酸洗工序

该工序改为采用新工艺真空退火的方式对连接线进行软化。工艺过程为:将连接线均匀铺在真空炉内,在真空条件下将连接线加热至650 ℃,保温2 h。在真空条件下加热的连接线表面不存在氧化现象,表面十分光洁直接满足镀锡要求,因此不需进行酸洗,降低制造成本的同时又十分环保。而且真空炉退火温度均匀,连接线适形装配更容易,见图3。

图3 连接线真空退火后状态

2.3 调整水盒盖镀锡工序

将该工序划至汽发分厂,在钎焊连接线之前用焊丝对水盒盖镀锡,镀锡后马上进行连接线的钎焊,可避免钎焊面在下线过程中受到损坏以及长时间搁置导致的氧化。镀锡工艺过程:使用百洁布对水盒盖上待镀锡面进行打磨处理,去除氧化物;使用白纱布蘸无水乙醇进行清理,去除油污。使用感应加热设备对水盒盖进行加热,使用药芯锡铅焊丝对钎焊面进行热浸镀,使用刮板保证镀层质量,无气孔、凸点。连接线装配工艺过程:股线装配时采用12根股线为一组的方式,这样更易于整形消除上、下层线棒下线后产生的误差,使股线束与水盒盖接触面充分贴合,控制其间隙在0.2~0.5 mm。将装配好的股线束与L件使用螺钉依次、对称拧紧,然后在钎焊区域内涂抹氯化锌水溶液。钎焊工艺过程:使用滚轮架将待焊接头调整至八点或者四点钟位置,将感应器装夹到待钎焊面上,并用楔子板将感应器压紧,防止电磁力产生振动导致意外现象的发生。启动感应加热设备,调整焊机功率为35~40 kW。开始加热的同时使用焊丝接触钎焊接头表面,当钎料开始熔化后,采用断续加热的方式维持钎焊接头温度稳定(温度过高可导致钎料大量流失,造成浪费以及质量降低)。直至焊缝周围饱满后停止进行加热,同时使用扳手再次拧紧螺钉(因螺钉在加热之后可能会有松动)。

2.4 优化对超声波探伤标准,提高探伤准确率

传统超声探伤只有一个厂用标准(由西屋公司转化而来),但是由于引线接头与普通接头形状、尺寸存在差异,因此需要优化超声探伤标准。先制作标准引线接头试验件;然后对试件进行超声波探伤,并使用线切割对试验件进行剖切,用以判断超声探伤是否准确;最终推导出引线接头与普通接头探伤基准相差12 dB值。使用更加准确的探伤标准,可提高探伤准确率,保证钎焊接头的质量。

3 结论

通过将水盒盖与水接头真空钎焊由镍基钎料改为高银钎料,将连接股线由火焰退火改为真空退火,保证了母材晶粒度及材质均匀性,在提高钎焊质量的同时降低了母材对超声波探伤的影响。通过调整镀锡工序,优化工艺流程,提升了水盒盖、L件、连接线表面镀锡质量。通过优化探伤标准,确定引线接头与普通接头探伤基准差异值。通过以上工艺优化,最终实现了定子钎焊接头一次探伤合格率稳定在90%以上,为发电机组安全运行提供了强有力的保证。