内热式炼镁炉的温度场模拟及分析

高 波,牛立斌,王晓刚,张 腾

(1.榆林职业技术学院,陕西 榆林 719000;2.西安科技大学 材料科学与工程学院,陕西 西安 710055)

皮江法炼镁采用的是外部加热方式,由于工艺简单,成为当前我国金属镁冶炼的主要方法,这种工艺是要将还原罐内的球团料加热到还原温度(1150~1250℃),存在加热时间长、热利用率低、能耗大、污染严重、工人的劳动强度高等问题[1-2]。而内热式炼镁炉在较大程度上能够解决上述问题,但是在内热式炼镁过程中,炉内及结晶桶的温度场分布对还原效率和金属镁的质量非常重要,因此需对内热式炼镁炉的温度场进行研究[3]。

为了较快的探讨和确定出内加热炉的还原镁时间,提高还原效率和减少能耗,本文在前期内热式炼镁炉提取镁的试验基础上,采用ANSYS软件对新型的内热式炼镁炉结晶桶及系统还原炉的温度场进行了模拟与分析,以期对实际工作有一定的指导意义。

1 模型建立与反应料物性参数设定

1.1 模型的建立

几何模型是以试验炉的尺寸、装料量、球团料的物性参数等为依据,采用Pro/e软件建模,然后转换为*.STL文件的格式导入到deform软件中(由于涉及到知识产权的问题,相关尺寸略去),如图1所示。

图1 还原炉的模型示意图

在金属镁还原过程中,结晶镁的品质极大程度上取决于结晶桶的温度场分布[4],故首先须分析结晶桶底部输入能量为稳态时,获得结晶桶在长度方向上温度梯度较为稳定的作用时间。在此基础上,再对由结晶桶与还原炉组成的还原系统进行温度场模拟,以求获得与实际更接近的信息。

1.2 模型假设与分析

由于实际工业生产时炉体较大,炉内热量有传导、对流与辐射,同时还存在结晶潜热以及结晶桶与外界的能量交换等,条件较为复杂。对所有可能性进行分析模拟,这将给模型的建立以及网格的划分带来巨大困难。因此在模拟时,须将传热过程的参数进行适当地简化和假设。

(1) 作为热源的电极位于炉体中心,热流传递方向垂直于炉芯通电方向。

(2) 忽略还原反应过程因生成物及中间产物而引起的物性参数(导热系数、密度、比热容)的变化。

(3) 假定在整个过程中,物料按化学配比混合均匀,反应料是各向同性的。

(4) 忽略反应过程中的副反应。

(5) 反应炉内为真空状态,无空气存在。

1.3 混合料物性参数确定

炼镁的球团料比热容对炉内的热传导影响较大,根据皮江法炼镁的还原温度,须对球团料和发热体的比热容、球团料的物性参数进行选择[5-6]。球团料密度为1000 kg/m3,热导率为1.3 W/m·℃,比热容如表1所示。发热体密度为1000 kg/m3,热导率为35 W/(m·℃),比热容如表2所示。保温棉的密度为200 kg/m3,热导率为0.054 W/(m·℃),比热容为1013 J/(kg·℃)。

表1 料球混合区域比热容 J/(kg·℃)

表2 发热体比热容 J/(kg·℃)

2 结果与分析

2.1 结晶桶稳态温度场模拟

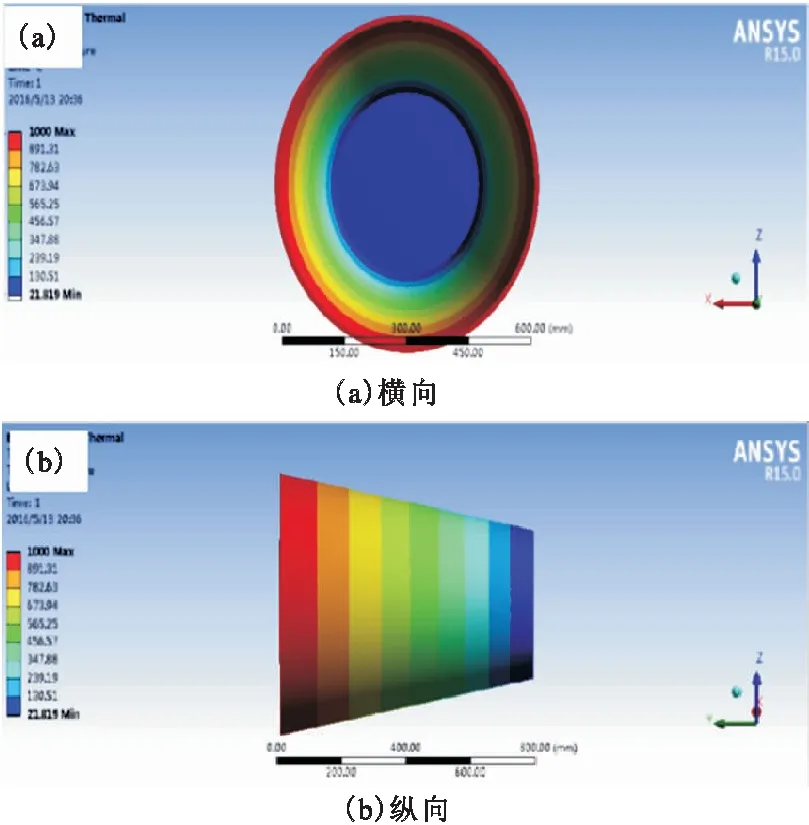

将结晶桶模型在DM里建好,并用DM集成的Mesh功能划分网格,依然采用自由划分的形式,将材料设置成各向同性的,结晶桶与还原炉相交接处(结晶桶的大端)温度设置为1000℃,模拟后如图2所示。

图2 稳态结晶桶加热1h的温度云图

图2为稳态1 h后,结晶桶在长度方向上的温度梯度,底部(大端)温度恒定在1000℃,桶口(小端)温度接近室温,这表明此时温度梯度较大;加热2 h后,底部附近的温度升高较快,较高的温度区间迅速增多,但桶口(小端)温度变化不明显。稳态到3 h后的温度分布趋势与此相似,只是温度梯度变小,不同温度的区域大小越来越相近。

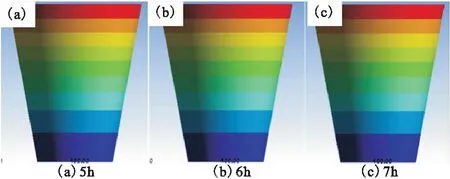

图3 稳态结晶桶加热后的温度云图

稳态至5 h后(参见图3a),结晶桶的温度梯度分布变化不明显,表明此时由底部输入的热量和镁的结晶潜热之和,等于结晶桶壁和气流带走的热量之和,处于一个动态平衡期。若继续持续稳态提供热量,结晶桶的主要结晶区域温度将会过高(参见图3b和图3c),尤其是超过500℃后,不利于金属镁的冷凝,因此稳态输入能量的时间在5~6 h之间,此时结晶桶的温度梯度较为理想。

2.2 还原系统温度场模拟

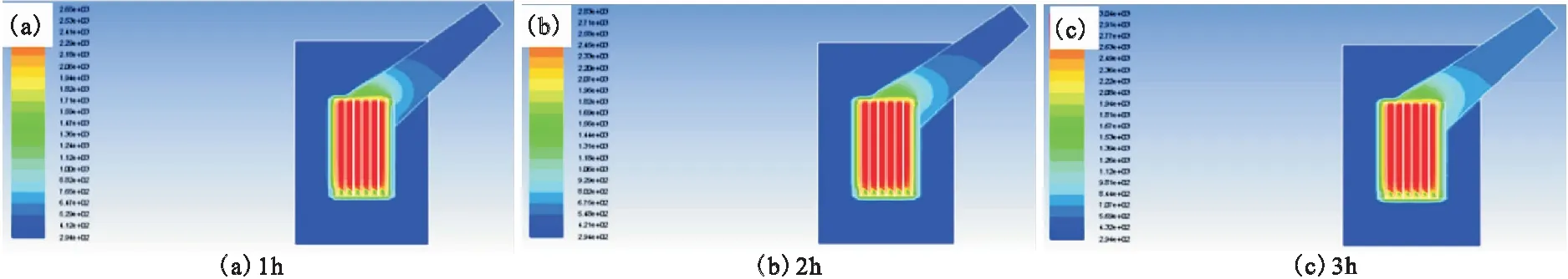

2.2.1 加热至1 h及3 h时的瞬态温度场对比

图4为还原炉和结晶桶组成的还原系统在给定的功率下加热1~3 h后,系统的温度云图。随时间的延长,还原炉内温度逐步升高,并且靠近还原炉的结晶桶(大端)温度较高,结晶桶的小端处温度依然很低(参见图4a和图4b);加热3 h后的还原炉温度继续升高,连带结晶桶温度也有更多部分的温度较之2 h前有了明显变化(参见图4c)。

图4 系统模拟加热的温度云图

从炉内球团料的温度变化来看(参见图5a),加热1 h后,70%以上的球团料温度在350~770 K之间,达到反应温度(>1300 K)的球团料占比为10%左右;加热3 h后(参见图5b),大约20%的球团料温度低于800 K,70%的球团料温度在1040~1190 K之间,整体上满足还原反应条件温度的物料较少,故需要延长加热时间。

图5 还原系统加热1h及3h后物料区域温度分布柱状图

2.2.2 加热至5 h及6 h时的瞬态温度场对比

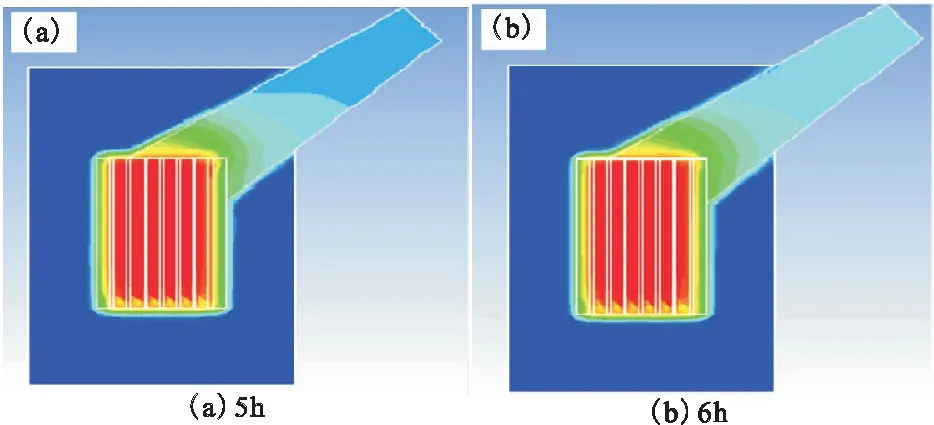

图6为还原炉和结晶桶组成的还原系统在给定的功率下加热5 h时,还原炉内温度进一步升高,结晶桶底部(大端)温度依然较高(参见图6a),更远处的温度相比加热1 h时已经有了明显变化;加热6 h后的还原炉温度继续升高,结晶桶温度也有更多的区域较之前有了不少的提升,结晶桶口(小端)的温度升高较为明显(参见图6b)。图6所示为非线性不均匀的缓慢升温。加热5 h和6 h的温度云图相比之前有了更明显的变化,尤其体现在结晶桶部分,此时还原炉中温度变化不是很剧烈。

图6 还原系统加热5h和6h的温度云图

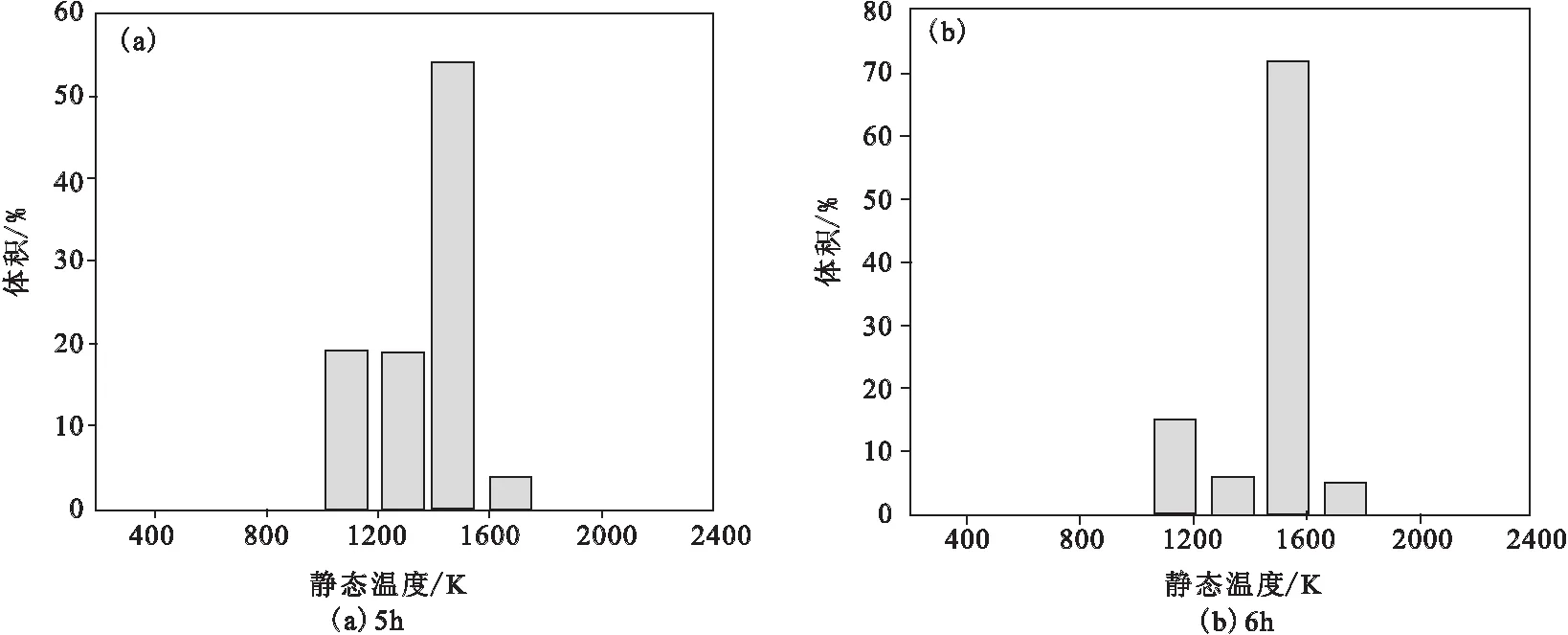

从球团料的温度变化来看(参见图7),加热5 h后, 超过50%的球团料温度在1390~1580 K之间,而20%球团料在1200~1390 K之间,仅有20%左右的物料温度低于1200 K;加热6 h后,有超过75%的球团料温度大于1423 K,表明绝大部分的球团料可被还原。

图7 还原系统加热5h和6h后物料区域温度分布柱状图

图5和图7显示,加热至6 h后,球团料达到较佳的反应温度,且温度分布集中,绝大多数物料都处于合适的反应温度。而加热5 h时,球团料大部分温度都达不到反应温度,并且温度区间过于分散,不适合炼镁还原过程。考虑到温度上升的滞后性,故认为系统模拟后,较佳的加热时间为5~6 h,此时能量的损耗较少。

3 结 论

采用ANSYS软件对内热法炼镁时,稳态结晶桶及还原系统的温度场随时间的变化进行模拟。

(1) 在稳态结晶桶底端温度恒定为1000℃时,随着时间的推移,温度梯度逐渐变小,当持续到5 h后,温度梯度的变化不再明显。

(2) 将还原炉和结晶桶组成系统后模拟得知,当加热6 h后,炉内物料大多处于1150~1250℃之间,适宜反应的进行和利于镁蒸气的冷凝,且能量损耗小。