铝电解槽炉膛内形测试分析

敖红敏,郭海龙,何 嵩,杨 溢

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

随着铝电解槽的大型化发展,500 kA及以上电解槽逐渐成为我国铝电解行业的主要槽型。大型槽具有热容量大、局部流速相对偏高等特点,对理想炉膛的建立要求更加严格。规整稳定的炉膛内形,是电解槽获得较高电流效率和槽寿命的前提保障。因此,对电解槽的炉膛进行测试分析,对实际生产管理中操作参数优化和电解槽结构设计技术积累均具有较好的指导意义。

理想的炉膛内形,需要合适的炉帮厚度和伸腿长度,炉帮厚度在8~12 cm,控制侧部合理保温,伸腿均匀分布在阳极正投影的边缘,电流垂直均匀通过炉底,形成平稳的铝液界面,从而获得良好的运行指标。在电解生产过程中,影响炉膛内形的因素较多。生产管理方面,包括槽电压、铝水平、电解质水平、阳极效应、电解质成分及换极出铝作业管理等[1-2];电解槽结构设计方面,主要包括母线配置模式、内衬设计结构及槽壳散热结构等[3-4]。

本文主要从电解槽结构设计角度出发,对某500 kA铝电解槽的炉膛内形、散热孔温度、磁流体进行测试分析讨论。

1 测试基本情况

1.1 测试槽基本参数

根据系列电解槽的生产运行情况,选择了1116#、1315#、2509#、2705#四台槽进行物理场测试,四台槽的生产运行参数如表1所示。

1.2 测试方法

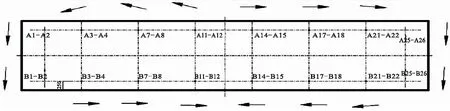

根据阴极炭块位置及阳极分布情况确定测试槽的测点位置,如图1示意位置所示。在测点对应的位置分别进行炉帮厚度、伸腿长度、槽壳散热孔温度、磁场、流速场测试。

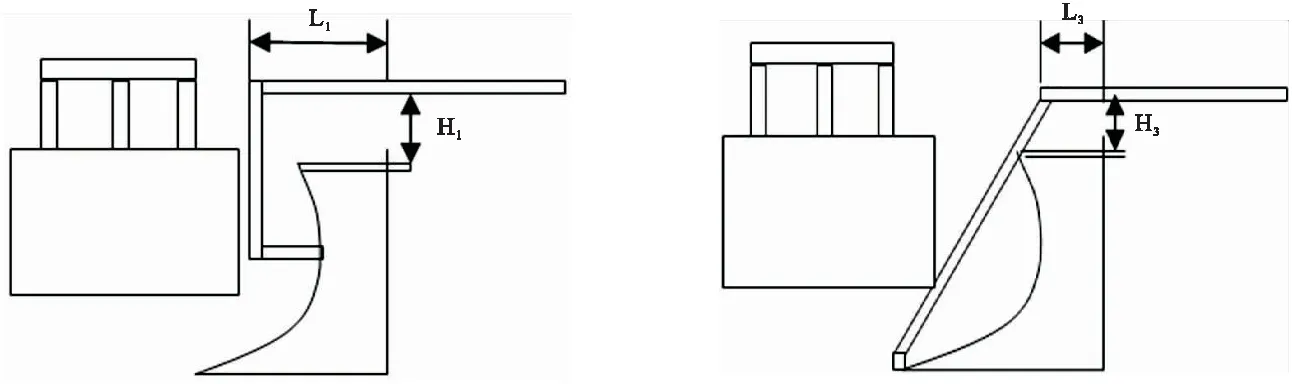

槽膛内形采用专门的测定棒进行测试,如图2所示,L1最小值即为测点炉帮厚度。散热孔温度采用红外测温仪进行测试。

图2 炉膛内形测试示意图

磁场测试采用三维高斯计、探头保护装置、屏蔽罩、压缩空气管(橡胶管)等相关设备。磁场测量数据以直角坐标系表示,坐标原点取槽平面中心点,z轴垂直向上为正,y轴由进电侧指向出电侧,x轴由烟道端指向出铝端。磁场分量极性定义:Bx、By、Bz均取沿坐标正向为正,反之为负。此外,磁场测试探头插入深度约在槽底平面(阴极炭块上表面)以上10 cm处,基本位于铝液层中部,并将此平面定义为z=0的坐标平面。

流速场测试采用铁棒熔蚀法。根据铁棒熔蚀情况,计算分析测点处的铝液流速大小、铝液流动方向。

2 结果分析与讨论

2.1 炉膛内形测试结果分析

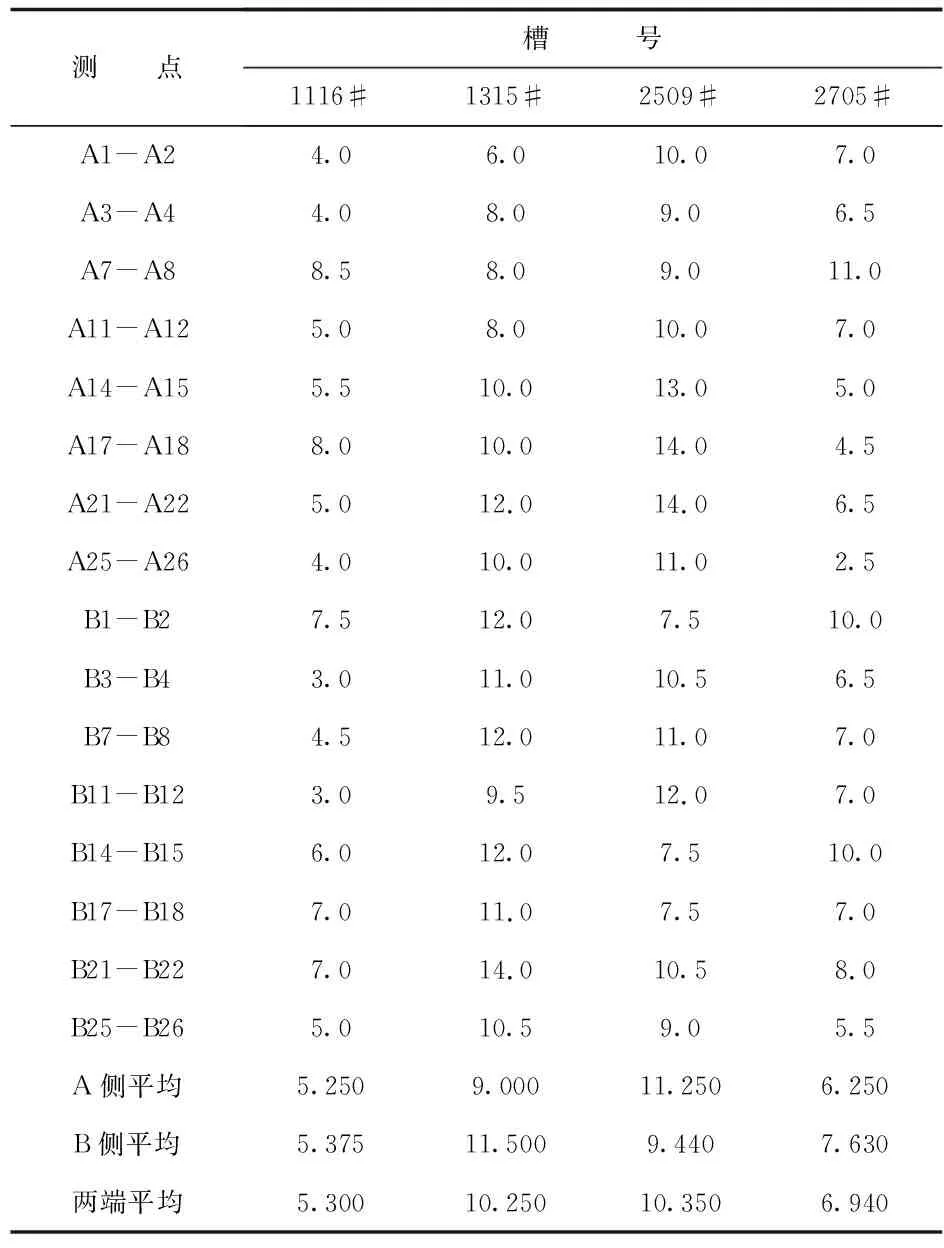

根据测点位置的确定测试电解槽炉膛情况,主要对炉帮厚度及伸腿长度进行测量。在实际测试过程中伸腿长度基本为0 cm,因此在表2中没有列出,各槽的炉帮厚度如表2所示。

表2 测试槽炉帮厚度汇总表 cm

由表2所示,四台测试槽的侧部均能形成炉帮,每台槽不同部分的炉帮厚度不均匀,且四台槽的炉帮厚度也有比较大的差异。其中1116#槽的炉帮平均厚度最小仅为5.3 cm,2509#槽的炉帮平均厚度最大,达到了10.35 cm。1116#号槽在电解槽的两个端头位置处形成的炉帮较薄,厚度在3~5 cm之间,平均炉帮厚度为5.3 cm;1315#电解槽炉帮较薄的位置在A侧端头附近,厚度在6~8 cm,大面炉帮厚度较为均匀,此槽的平均炉帮厚度为10.25;2509#槽的炉帮厚度较大,最薄处也有7.5 cm,最厚可达到14 cm,平均厚度为10.35 cm;2705#槽的炉帮在两个端头处较薄,最薄点在A25-A26位置,厚度仅为2.5 cm,此槽的平均厚度为6.94 cm。

综合分析,四台测试槽的炉帮厚度分布规律基本一致,靠近电解槽小面端头的炉帮厚度大于大面炉帮厚度。

2.2 炉帮与散热孔温度分析

为了进一步分析炉帮和温度对应的情况,将炉帮和散热孔温度做对比分析,如图3所示。

图3 炉帮厚度与散热孔温度对比图

从图3中四台槽的温度分布与炉帮的关系来看,四台槽的炉帮与温度分布具有比较规律的对应关系,即温度高的位置炉帮较薄,温度低的位置炉帮较厚,具体情况如下:

(1)1116#槽在A3-A4及B3-B4的位置温度均比较高,分别为375℃及370℃,相对应位置的炉帮均比较薄,A3~A4炉帮为4 cm,B3-B4炉帮也只有3 cm,其他点温度分布在365~320℃之间,平均温度~340℃;

(2)1315#槽整体温度低于1116#槽,温度最高点在A1-A2位置355℃,此点炉帮约6 cm左右。此槽的温度分布梯度小于1116#槽,主要是由于炉帮整体厚度较大,散热分布较为均匀,散热孔温度平均值为320℃左右;

(3)2509#槽温度最高点在A1-A2及B1-B2,温度约为340℃左右,炉帮厚度分别为8 cm和7.5 cm。此槽的炉帮厚度是四台槽中的最高值,散热孔温度平均值为315℃左右;

(4)2705#槽温度最高点在A25-A26,温度约为378℃左右,炉帮厚度约3 cm,散热孔温度平均值为330℃左右;

从以上对各槽的温度与炉帮对应性的分析可以看出,四台槽温度高的地方炉帮也较薄,炉帮厚度较大且均匀时,散热孔温度分布的梯度较小。

2.3 磁流体分析

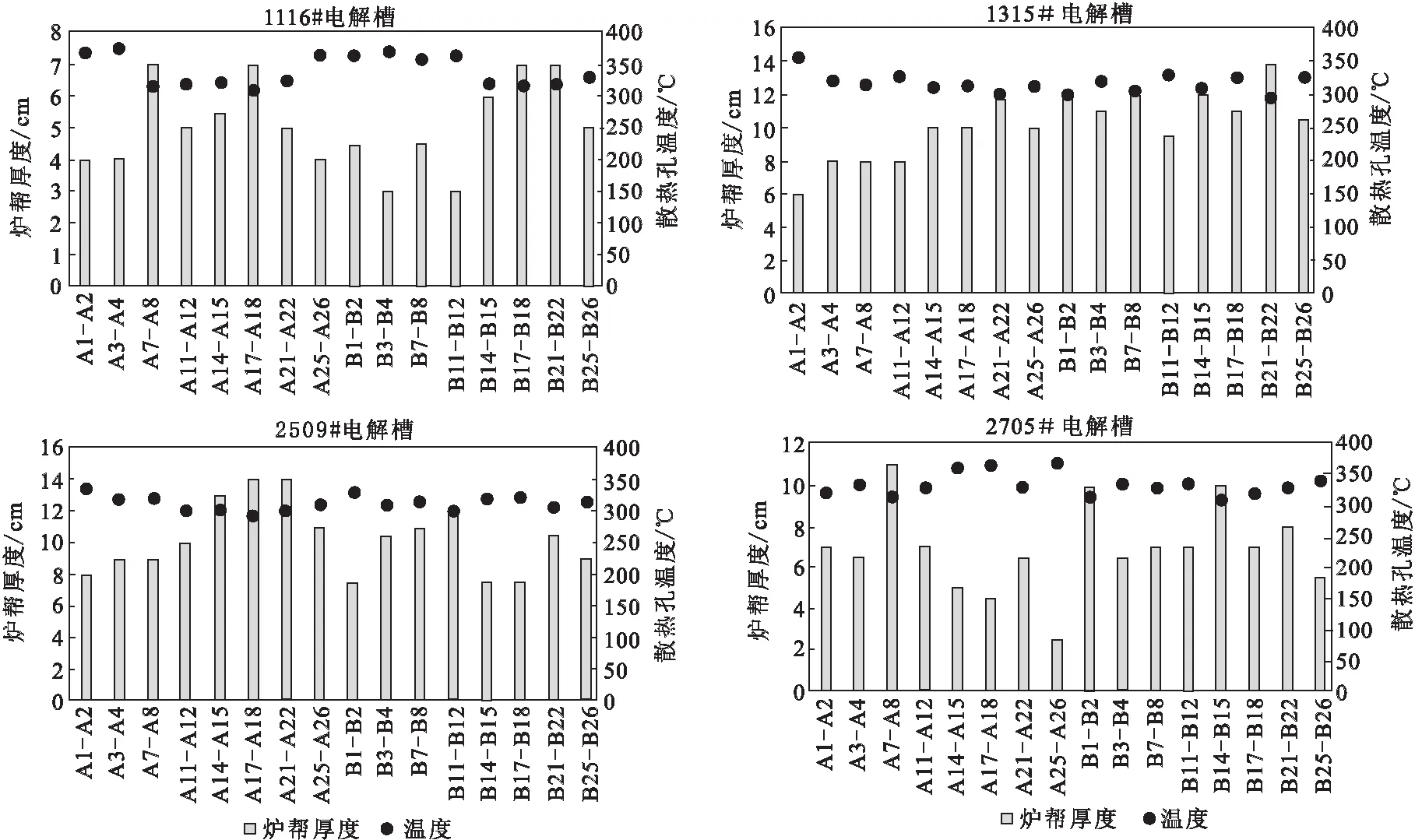

电磁力是铝电解槽内流体流动的主要驱动力之一,电磁力的分布和大小由磁场分布和电流分布决定,而槽膛内形与电流分布和熔体流动是相互影响与反馈的关系。为了对比磁流体与炉帮的对应情况,对四台电解槽进行磁流体测试,磁场测试结果如图4所示。

从图4可以看出,两个大面的磁感应强度较大,小面的磁感应强度较小。其中,1116#槽Bz的最大值为203 Gs,By的最大值为59 Gs,Bx最大值为45 Gs;1315#槽Bz的最大值为204 Gs,By的最大值为39 Gs,Bx最大值为29 Gs;2509#槽Bz的最大值为189 Gs,By的最大值为52 Gs;Bx最大值为28 Gs;2705#槽Bz的最大值为197 Gs,By的最大值为33 Gs;Bx最大值为49 Gs。

图4 磁场测试结果图

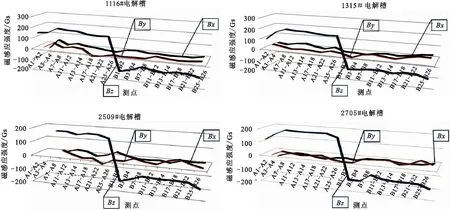

从四台槽水平磁场结果图可以看出,四台槽大面的x方向水平磁场非常相近,复现性较好;y方向水平磁场的分布规律大体一致,沿大面呈波浪型变化。综合分析,四台槽的磁场的分布规律大体一致,磁感应强度分布满足磁流体稳定性评判标准,在此基准条件下分析对比By值与流速及炉帮厚度的对应关系。四台槽的铝液体流速如表3所示。

表3 1116#、1315#、2509#、2705#槽流速测试结果 cm/s

从表3可看出,四台槽的流速分布均出现靠近两侧端头的流速略大,中间的流速略小的规律。1116#槽的铝液平均流速为15.39 cm/s,A1-A2测点处流速最大为16.53 cm/s,;1315#槽的铝液平均流速为15.27 cm/s,A25-A26测点处流速最大为16.74 cm/s;2509#槽的铝液平均流速为15.08 cm/s,B1-B2测点处流速最大为16.99 cm/s;2705#槽的铝液平均流速为15.68 cm/s,B1-B2测点流速最大为17.02 cm/s。流速最高点基本分布在电解槽的两侧端头位置附近。

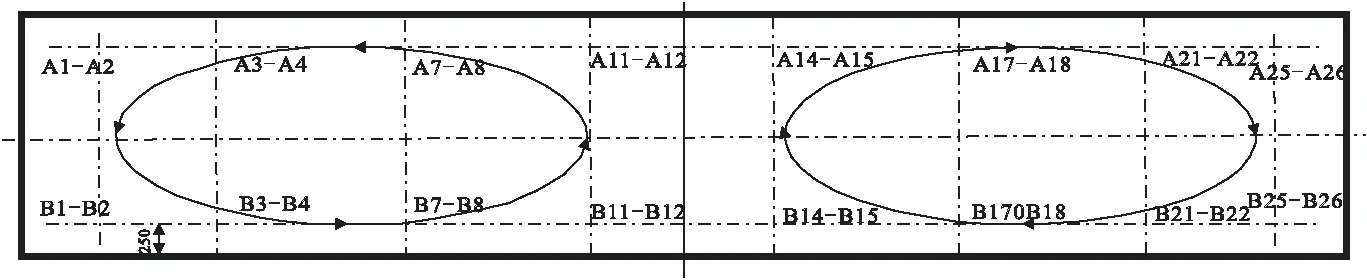

四台槽的铝液测点流动方向如图5所示,由此推测出电解槽整体铝液流动图像,如图6所示。

图5 铝液测点流动方向图

图6 电解槽整体铝液流动预测图

由图6可知,该槽型的铝液层流动可能呈两个大漩涡形状,两个大漩涡的最大流速向两个端头偏移,因此流速呈现了两端流速大、中间偏低的规律。

电解槽铝液流动主要是由水平方向的电磁力引起,而水平磁场By与垂直电流密度Jz共同作用所产生的电磁力Fx的作用路径更长,By值是影响铝液流速的主要因素。所以,本文主要进行铝液流速与By及炉帮的对比分析,如图7所示。

图7 炉帮与By及铝液流速对比分析图

由图7可以看出,除了个别测试点,流速较高的测点炉帮厚度较小,相对应的By值也比较大。综合分析四台槽的流速与炉帮平均值:1116#炉帮厚度5.3 cm,流速15.39 cm/s;1315#炉帮厚度10.25 cm,流速15.27 cm/s;2509#炉帮厚度10.35 cm,流速15.08 cm/s;2705#炉帮厚度6.94 cm,流速15.68 cm/s。从整槽的均值分析,流速较大炉帮相对较薄。

3 结 论

(1)通过炉帮及散热孔温度测试,四台槽炉帮基本呈小面端头炉帮厚度小于大面炉帮厚度的趋势规律,炉帮薄的测点散热孔温度相对较高,而且主要集中在四个靠近端头测点位置。炉帮厚度较大且分布较为均匀的电解槽,散热孔温度分布的梯度也相对较小。

(2)通过磁流体测试分析,流速较高的测点炉帮厚度较低,相对应的By值也比较大,从整槽的均值来看,流速较大的电解槽其炉帮相对较薄。

(3)本文重点讨论分析了炉帮与散热孔温度及磁流体的相关性,在实际生产过程中,炉帮厚度的影响因素还需综合考虑电解槽极距、电解质成分、电解温度等相关生产工艺参数,根据电解槽实际槽况进行工艺参数调整从而获得较为理想的炉膛内形。