一种新型分体式传动轴在发动机性能测试中的应用

闫庆辉 江小霞 葛航凯 范正萌 唐灵聪

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

测功机是一种动力机械设备功率和转矩的测量设备,广泛应用于电机性能测试、机械传动零部件性能测试以及发动机性能测试等领域[1-3]。发动机性能测试台架是发动机性能测定和出厂质量审核试验的重要设施[4],传动轴是性能台架上连接发动机和测功机的核心部件。随着各大主机厂精益制造、降本增效的不断推进,生产线的柔性化、自动化、节拍要求越来越高,传统一体式刚性连接传动轴由于连接难度大、对中时间长等特点渐渐无法满足高柔性化、高节拍、高自动化的需求。因此本文以某汽油发动机性能测试台架为例,对一种新型分体式传动轴的设计及应用进行探讨分析。

1 分体式传动轴概述

分体式传动轴由对接公端和对接母端组成,基本设计原则为测试准备过程中最低的安装时间;花键轴(公端)与花键套(母端)自动对接;同一传动轴适配多种不同机型;不同机型存在自动换型的可行性。

2 分体式传动轴的设计

2.1 分体式传动轴的硬件组成

分体式传动轴由5 部分组成,分别是工艺飞轮(连接发动机)、连接工艺飞轮和花键轴的联轴器、花键轴(公端)、带定心附件和CV 接头的花键套(母端)、适配器法兰(连接测功机),如图1 所示。

图1 分体式传动轴硬件组成

2.2 分体式传动轴的柔性化设计

传动系统中与发动机直接接触的仅有工艺飞轮,设计与不同机型匹配的工艺飞轮,可以适应与不同类型的曲轴配合,当发动机进入台架之前传动轴公端即花键轴与工艺飞轮连接,测功机与传动轴母端即花键套无需进行任何操作。花键轴与花键套自动对接,当机型切换时,通过更换不同工艺飞轮即可实现不同机型在同一性能测试台架的快速换型测试。花键轴与花键套对接后的长度由PLC 控制气缸自动调整伸缩量,以适应不同缸径的发动机。不同机型切换示意图如图2 所示。

图2 不同机型切换示意图

3 分体式传动轴的应用

3.1 传动轴的安装

3.1.1 发动机端

将工艺飞轮安装在发动机后端曲轴位置,将联轴器与花键轴安装在工艺飞轮处。安装后状态如图3所示。

图3 发动机端安装示意图

由于联轴器处存在橡胶元件,因此,当不测试时花键轴不能长时间挂在联轴器上,否则将导致花键轴下垂影响对中,严重时将导致橡胶元件变形或损坏。

3.1.2 测功机端

将适配器法兰与测功机连接,带CV 接头的花键套与适配器法兰连接,花键套前端部分需要由支架支撑。根据发动机上花键销的中间下垂度,调整定位支架。花键轴和花键套对接后与定位支架的间隙应为5~10 mm,花键套前端边缘与定位支架的距离30 mm,测功机端安装示意图如图4 所示。

图4 测功机端安装示意图

3.2 传动轴的对接

花键轴与花键套对接过程为全自动方式,气缸拉动装有花键轴的发动机向测功机方向自动行进,在对接部件初始接触阶段自动调整进给速度,进给速度≤5 mm/s,如图5 所示。

图5 花键轴进给速度示意图

在对接过程中为了保证花键轴的齿与花键套的齿顺利啮合,在二者初始对接时测功机需要带动花键套旋转一定角度,最大旋转角度将达到7.5°,这可能导致进给速度的停滞,它可以建立一个更高的轴向力。对于联轴器元件,进料单元的轴向力应限制在大约1 500~2 000 N。旋转对接过程如图6 所示。

图6 旋转对接过程示意图

3.3 传动轴的维护

3.3.1 运输及储存

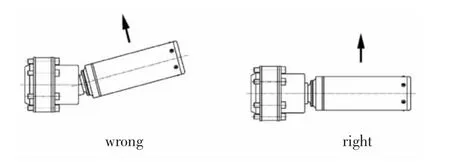

花键套需要特别注意,不允许将接头弯曲超过允许的角度。因此,不允许在关节处抬起传动轴。在这种情况下,可能会损坏花键套。传动轴的运输和存放应在水平位置进行,存放时花键轴不得放在花键套里,以免运输磕碰导致齿损坏。如有必要,需要使用特殊包装。存放示意图如图7 所示。

图7 花键套存放示意图

3.3.2 润滑

在调试花键轴和定心辅助装置之前,应先对其进行润滑。应使用在40 ℃时基础油粘度为170 mm2/s 的多用途EP 润滑脂KP 1/2 N-30。可以用刷子涂抹油脂。花键轴的整个长度上所有齿都需要涂抹润滑脂。第一次对接后,可用碎布擦去多余的油脂。经过约8 次对接操作后应重复润滑过程。每次更换新发动机对接之前应先润滑。

3.3.3 温度监控

在发动机高速运转过程中,受扭振影响,传动轴会持续发热,当温度较高时将影响传动轴寿命,严重时将使橡胶部件软化。因此,需设置温度传感器自动检测橡胶元件和CV 接头部分的温度,当温度高于设定值时,发动机需要强制停机以保护传动轴。在传动轴橡胶元件及CV 接头附近设置红外温度传感器检测发动机运转过程中橡胶元件和CV 接头处的发热温度,检测点位置如图8 所示。

图8 温度测量点

发动机停机温度设定遵循如下原则:

1)热点橡胶元件:60 ℃。

对于移动部件表面,温度测量系统可能显示不出正确的温度。差异可以高达10 ℃。因此,发动机停机温度设定应降低到50 ℃。

2)橡胶元件温度上升速度≥3 ℃/10 s 时。

3)CV 接头外径温度:80℃(运动时表面温度70℃)

温度数据与发动机测试运行数据同步记录在性能测试软件中,当出现以上3 种情况时发动机需要紧急停机,停机后对记录的数据进行分析(测试条件←→温度上升)查找异常发热原因。

4 新型分体式传动轴的技术优点

4.1 快节拍、高自动化

传统一体式传动轴与发动机连接一般需要安装双质量飞轮、离合器、壳体等部件用于传动轴与发动机的过渡,且全部连接过程均需要手动完成,安装时间长且员工劳动强度大。发动机、传动轴、测功机对中调整过程全部依靠人工对位粗调及精调,发动机装载过程需要至少90 min 时间。该新型分体式传动轴安装过程仅需要工艺飞轮用于传动轴与发动机的过渡,且工艺飞轮、联轴器、花键轴(传动轴公端)可以在发动机进入台架之前的预装工位提前安装,无需占用台架资源,进入台架之后仅需要将发动机与整车附件连接,发动机、传动轴、测功机对中仅需要调整精对中,小车底部气缸、花键套(传动轴母端)可以自动保证粗对中精度。除此之外,花键轴与花键套对接过程由气缸推动试验小车自动进行,无需人工操作,极大提高设备自动化程度,发动机装载过程仅需要30 min 即可完成,效率极大提高且员工劳动强度大大降低。

4.2 高柔性化

传统一体式传动轴需要匹配双质量飞轮、离合器、壳体等部件,该部件仅与特定的发动机机型进行匹配,无法适应其余新增机型。且一体式传动轴长度固定,无法伸缩调整长度,仅可匹配特定机型,导致性能台架柔性化降低。该新型分体式传动轴可以通过切换不同工艺飞轮实现不同机型在同一性能测试台架的快速切换。除此之外,花键轴与花键套对接后的总长度可以按照不同发动机需求自动调整伸缩量,保证性能测试台架可以适配不同缸径、不同曲轴的多种机型,极大提高性能测试台架的柔性化程度。

5 结束语

本文通过对某汽油机性能测试传动轴的研究,描述了一种新型分体式传动轴的设计及应用。通过应用该新型分体式传动轴,可以实现性能测试台架的高节拍、高自动化、高柔性化的特点。该设计在汽车行业主机厂发动机性能测试过程中值得推广。随着用户对车辆及发动机配置需求的多样性变化,同时各主机厂成本压力日益增加,对生产线设备的自动化、柔性化要求也在不断提高。该新型分体式传动轴的设计及应用可以很好地满足该要求。