乘用车冷却系统加注、除气评价方法的研究

崔 凯 张维杰 郭宇辉 丁相利 王 博 孙 萧

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

随着乘用车的发展,乘用车冷却系统结构越来越复杂,除气布置方式也有多种选择。车辆实际使用过程中,冷却系统内不可避免地会存在或多或少的气体[1]。整车冷却系统首次加注通常在工厂通过真空加注设备完成,可以保证加注效果;但顾客在后续使用或维修过程中不具备真空加注设备,因此,如何确认在非真空状态下整车冷却系统可以满足加注和除气的要求,如何评估不同布置型式的加注、除气能力,对设计方案选择、客户端潜在风险识别都具有十分重要的意义。

目前乘用车对冷却系统加注、除气没有有效的评价方法。本文通过研究和实践,探索出一种加注、除气的评价方法,可以为乘用车冷却系统的设计优劣提供有效的评估依据。

1 冷却系统加注、除气能力的重要性

1.1 加注能力

加注能力是指系统可以保证客户在常规使用条件下,能够加入多少冷却液的能力,从而确保发动机安全地起动和运行。

1.2 除气能力

除气能力是指发动机动态运行过程中,将冷却系统内的残余空气通过除气通道排出的能力。

1.3 评价冷却系统加注、除气的意义

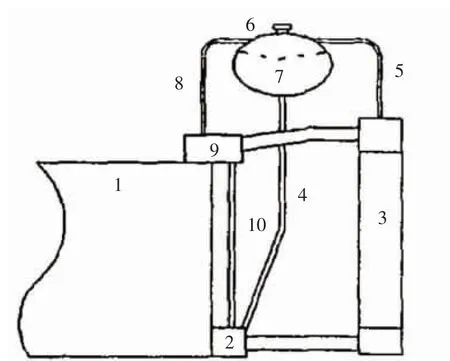

典型正压冷却系统如图1 所示。在冷却系统中,加注和除气对于整个系统的正常工作十分关键。冷却液加注时,由膨胀罐的加注口进入系统,一部分进入发动机,一部分进入散热器。随着液面上升,使空气沿着除气管排到膨胀罐中,加注完成后,实际系统中不可避免地会有一定量的空气残留。

图1 典型正压冷却系统示意图[2]

如果冷却系统中混有过多空气会对客户使用及发动机安全运行带来很大负面影响:

1)如冷却液加注时不能快速排气,气体会堵塞管路,可导致加注速率过低,加注时间过长,影响可维修性和客户感受,易引起客户、维修人员抱怨。

2)冷却液可以完成加注,但加注量过少,无法保证发动机起动后,安全进行系统除气。冷却系统中初始含有过量的空气,可造成发动机运行时系统散热不良,导致发动机高温报故障码或限扭,严重时可能导致拉缸、水泵水封烧蚀等严重问题。

3)在加注可以保证发动机安全运行的前提下,发动机还应具有良好的系统除气能力。良好的系统除气能力可以保证发动机起动后,在短时间内完成除气,避免发动机运行时,系统内长期存在大量气体,导致冷却系统液流不畅,引起发动机零件过热损害、局部高温等问题。冷却系统除气性能欠佳,还会降低冷却的热交换能力,从而降低冷却系统散热能力[3]。

2 评价方法

2.1 冷却系统加注能力评价

根据实践,可按以下步骤进行:

1)将散热器进水软管、发动机补水软管、暖风出水软管三根软管的中间直线段截断后,串联透明玻璃管用于观察评价。

2)将车辆进行大循环运行30 min 并熄火静置4 h 以上,使水温稳定。车辆放置于水平地面,膨胀罐的水位添加至Max 线。

3)打开膨胀罐压力盖,通过散热器排水阀,如无排水阀,通过散热器端最低点管口将车辆冷却液放出,使用量杯盛放冷却液,以10 s 内无水滴落为放水结束,记录冷却液放出量:V放。

4)关闭排水阀或重新连接好散热器管路,放出的冷却液加入到膨胀罐中,直到水位稳定在Max 线(5 min 水位无变化),记录冷却液加入量V加。

5)加注能力判定

系统一次加注率=V加/V放×100%,通常要求一次加注率应≥85%;同时加注过程应在15 min 内可以完成。

2.2 冷却系统除气能力评价

1)加注完成后,拧紧膨胀罐压力盖。

2)车辆连接好数据采集设备,试验过程全程采集相关测量参数发动机水温、转速、水泵转速等参数。

3)自动挡车型挂至P 挡,手动挡车型挡位挂至N 挡,启动发动机,运行至节温器达到全开温度,同时需保证冷却系统其它水路控制阀均处在全开状态。以便考评最苛刻的条件下的除气能力。

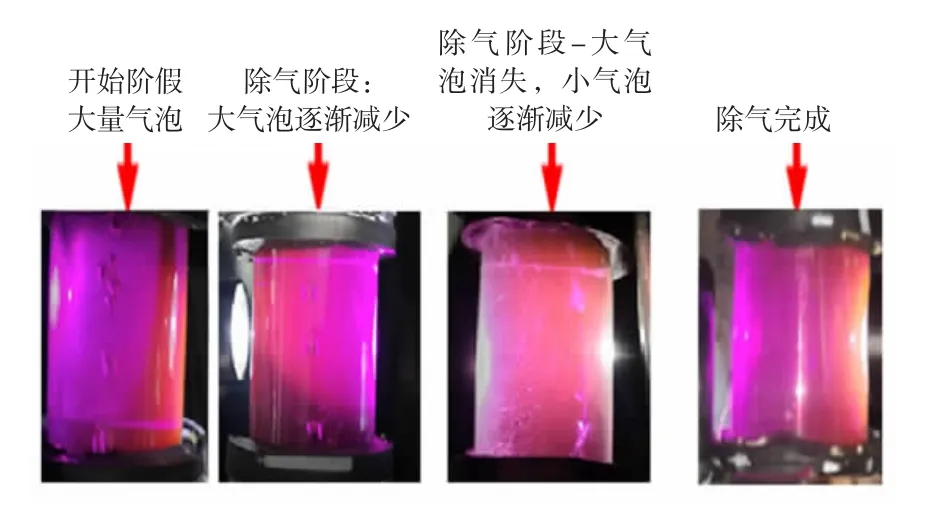

4)准备完毕后,开始计时。控制发动机转速在常用转速运行5 min;然后怠速2 min 观察,推荐使用手电筒观察,记录透明玻璃管中气泡的形态,其间观察人员需戴防护面罩,保证安全。此过程累计记录五个除气循环,通常的除气过程气泡变化如图2所示。

图2 除气过程中气泡变化情况

5)除气性能判定

运行五个除气循环后,通过透明玻璃管观察,应满足无连续大量气泡并且无直径≥2 mm 的气泡出现,则可判定除气能力满足要求。

3 实践应用

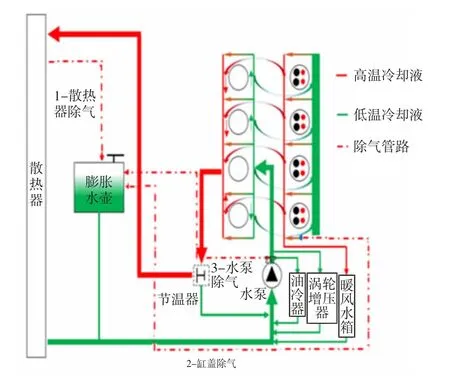

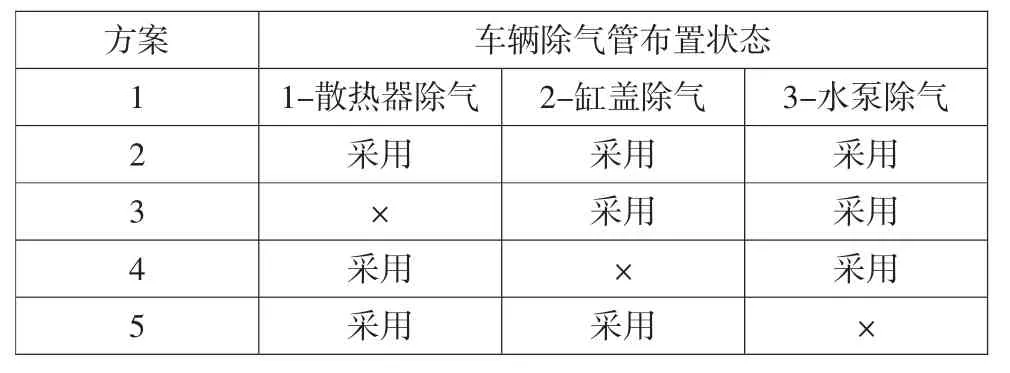

某车型冷却系统布置参见图3。该车型可以选取的除气管位置见表1,根据不同组合方式,运用上述评价方法,对该车型四种不同的除气布置方式进行效果评估。

图3 冷却系统布置

表1 除气布置方式

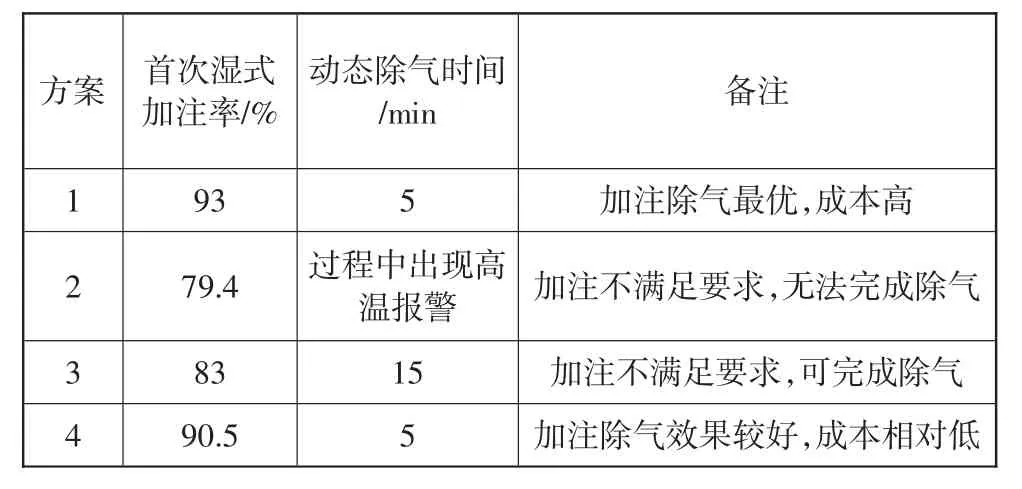

试验结束后,对各种方案进行评价,结果如表2所示。

表2 不同的除气布置方式试验结果

方案一、方案四加注除气能力满足设计要求,考虑成本因素,选方案四作为最终实施方案。

方案二、方案三不满足设计要求。尤其是方案二取消散热器除气点方案,加注量过少,导致起动后高温报警,无法完成除气,存在很大潜在风险。

4 结论

本文重点研究了对冷却系统加注及除气能力进行评价的意义,针对目前乘用车非真空加注条件下,如何对加注、除气进行评价,提出了一种有效的方法。通过引入透明玻璃管对除气效果进行判定,简单直观,可操作性强,该工具可广泛用于冷却系统其它试验过程监测和问题分析。

通过实践,该加注、除气评价方法可有效评估不同布置型式的加注、除气能力;可为冷却系统设计改进,优化布置型式降低成本,提供可靠的依据。