热碱预处理对剩余污泥发酵产酸性能的影响

侯银萍, 蔡斌斌, 冯文杰, 裴立影, 张安龙, 田利强

(1.陕西科技大学 环境科学与工程学院, 陕西 西安 710021; 2.中国轻工业水污染控制工程技术研究中心, 陕西 西安 710021; 3.中国核工业二三建设有限公司, 浙江 嘉兴 314300)

0 引言

传统生物处理工艺中大量污水所含有机物以微生物有机质的形式转移到剩余污泥中,从而实现了水体污染物的去除[1].因此,剩余污泥中富含大量有机碳源,污泥固相中有机质组分在60% 以上,可回收利用潜力巨大[2].厌氧生物处理技术是污泥处理处置常用的技术之一,是实现污泥资源化、减量化、稳定化的有效途径[3].厌氧发酵过程中产生的挥发性脂肪酸(VFAs)与传统的厌氧消化产甲烷相比,VFAs的附加值更高、用途更广泛,可进入产甲烷阶段生成甲烷气体,又可当作外加碳源用于强化传统生物脱氮除磷,还可用于生物塑料的合成以及生物发电[4-8].因此,剩余污泥厌氧发酵产VFAs是实现其资源利用的一条具有广阔应用前景的途径.

厌氧发酵过程中,水解过程往往是污泥厌氧发酵的限速步骤.研究表明,预处理技术能促使污泥破胞溶解,是提高水解效率的有效方式.目前,常用的预处理方法包括物理法(热预处理、超声预处理、机械破碎等)、化学法(酸碱预处理、Fenton预处理、臭氧预处理等)、生物法,这些方法均可起到一定的破壁作用,加速污泥中有机物的溶出,从而提高水解效率[9-13].但是,各种预处理法均存在一定的局限性,采用某种单一的预处理方法可能很难达到预期的效果,因此,联合预处理技术应运而生.其中,热碱预处理由于其操作简单、对设备要求较低、处理效果好等优点备受研究者的关注[14,15].与热处理或碱处理相比,热碱联合能充分发挥两者的优势,较低的温度和pH值条件下即可达到良好的破胞效果,解决了单独热处理效果不佳及强碱预处理后对后续水解产酸和厌氧产气过程产生抑制作用等问题[16-19].

目前,关于热碱预处理产酸研究相对较少,不同热碱预处理条件下,其产酸效果也各不相同.在以往研究中通常把热碱预处理最佳条件作为后续产酸条件的唯一依据,没有解析不同热碱条件对VFAs组分的影响,而VFAs的组成又影响其作为补充碳源对反硝化脱氮的强化作用.基于此,本文以城市污水处理厂剩余污泥为研究对象,以热处理为对照实验,探究热碱联合预处理对污泥破解的作用效果及影响规律;同时,对热碱预处理所有条件进行批次实验,全面考察不同热碱预处理条件下对剩余污泥发酵产VFAs及VFAs组分差异的影响,最后,以污泥比阻为考察指标研究发酵残渣脱水性能的影响,为寻求剩余污泥发酵产VFAs的最佳热碱预处理提供一定的理论支持.

1 实验部分

1.1 实验材料

实验室所用污泥取自西安某污水处理厂浓缩池污泥,放置于4 ℃冰箱中保存备用.接种污泥取自西安市汉斯啤酒厂UASB反应器厌氧颗粒污泥,剩余污泥和厌氧颗粒污泥的基本性质如表1所示,作为后续实验的依据.

表1 剩余污泥和厌氧颗粒污泥的基本性质

1.2 实验方法

(1)热碱预处理.分别取100 mL剩余污泥置于9个250 mL锥形瓶中,每三瓶为一组,每组分别用4 mol/L的NaOH调节pH为10、11、12,将以上三组分别置于60 ℃、90 ℃、120 ℃ 的温度条件下反应60 min.同时,取3个100 mL剩余污泥于250 mL锥形瓶中直接置于60 ℃、90 ℃、120 ℃(pH=7)温度条件下反应60 min作为热处理对照组.每组实验均重复三次.

(2)发酵产酸.本部分进行批式实验,每组三个平行,分别制取300 mL经上述方式预处理的污泥样品,置于500 mL厌氧瓶中,同时添加150 mL接种污泥,加入0.475 g甲烷抑制剂[20],待甲烷抑制剂溶解后,氮气吹扫5 min后密封,置于(35±1) ℃水浴摇床中进行厌氧发酵.在0 d、2 d、4 d、6 d、8 d、10 d、12 d分别取样检测发酵液中溶解性有机物变化(SCOD、VFAs)及发酵结束后污泥脱水性能(SRF);同时,以相同温度下的热处理的污泥为对照实验,其他方法均一致.

1.3 检测及分析方法

常规实验项目均参照《水和废水监测分析方法》第四版中常用分析方法[21].pH采用玻璃电极法(PHS-3C,上海仪电科学仪器)测定,MLSS和MLVSS采用重量法测定,溶解性蛋白质采用Folin—酚试剂法测定[22],溶解性多糖采用苯酚—浓硫酸法测定[23].SRF采用布氏漏斗法测定[24].

VFAs组分及含量采用气相色谱法进行测定[25],测定前污泥样品经8 000 r/min离心10 min后,用0.45 μm滤膜过滤,取1 mL滤液储存于1.5 mL的色谱进样瓶中,加3% 的甲酸调节pH<3后密闭待测.所用仪器为GC 9790N气相色谱仪、配备FID检测器、Rtx@-Wax的毛细管色谱柱,氮气作为载气,进气流速为20 mL/min,进样口与检测器温度分别为220 ℃和250 ℃,色谱柱起始柱温60 ℃,以5 ℃/min 的速度升至150 ℃,维持5 min,最后以20 ℃/min升温至230 ℃,维持10 min.样品进样量为1 μL.

本试验测定的六种酸分别为乙酸、丙酸、异丁酸、正丁酸、异戊酸、正戊酸.为方便比较,将VFA浓度换算为COD浓度,换算系数分别为:乙酸1.07、丙酸1.51、正丁酸与异丁酸1.82、正戊酸与异戊酸2.04.

污泥破胞率的计算方法根据公式(1)得出[26]:

(1)

式(1)中:SCODt—污泥中溶解性化学需氧量(mg/L);SCOD0—原污泥中溶解性化学需氧量(mg/L);TCOD—原污泥中总化学需氧量(mg/L).

2 结果与讨论

2.1 热碱预处理对污泥破胞效果的影响

图1是剩余污泥经热碱预处理后SCOD含量及破胞率的变化.由图1可知,与热处理相比,热碱联合预处理对剩余污泥破解及有机质的溶出有显著的促进作用.污泥破胞率及SCOD的溶出量与预处理温度和初始pH值呈正相关性.热碱预处理条件为120 ℃、初始pH=12时,污泥破胞率高达54.9%,SCOD的溶出量达到了279.16 mg/g MLSS,而同温度下120 ℃热处理污泥破胞率仅为23.1%,SCOD的溶出量为116.6 mg/g MLSS.可见,热碱预处理有助于提高污泥中有机物的溶出,这是由于污泥在热和碱双重作用下,污泥絮体和细胞结构更容易受到破坏,与单独的热处理相比,在碱的化学、电离的双重作用下,污泥微生物细胞更易发生膨胀、溶解并最终释放出胞内有机物,大幅度增加了热碱液中溶解性有机质的浓度[27].

图1 预处理后污泥中SCOD含量及破胞率的变化

图2、图3分别为预处理后溶解性蛋白质和多糖含量的变化.由图2,3可知,蛋白质和多糖的溶出规律与SCOD的相似,同一预处理温度下,随着pH的增大,溶解性蛋白质与多糖浓度明显上升,并在初始pH=12时释放量达到最大.经120 ℃热处理时泥样中溶解性蛋白质与多糖的浓度分别达到51.63 mg/g MLSS与12.83 mg/g MLSS;120 ℃,pH=12热碱预处理时泥样中溶解性蛋白质与多糖的浓度达115.48 mg/g MLSS与20.55 mg/g MLSS.由此说明与单独的热处理相比,热碱联合预处理对污泥中有机质的溶出效果更佳,并且温度与pH值越高效果越显著.因微生物在强碱性和钠离子的共同作用下,细胞的渗透压会发生剧烈改变,从而细胞结构被破坏,失去自我保护能力,降低了对温度的抵抗性,在热处理下有机物的水解速率加快,溶解性有机物的含量增加显著,该结果与绉雪梅等[26]的研究结果相一致.

图2 预处理后污泥中蛋白质的变化

图3 预处理后污泥中多糖的变化

2.2 热碱预处理对剩余污泥发酵产酸的影响

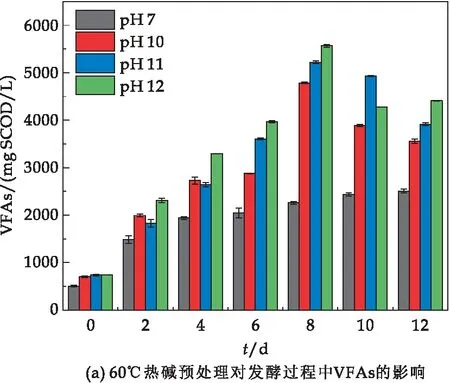

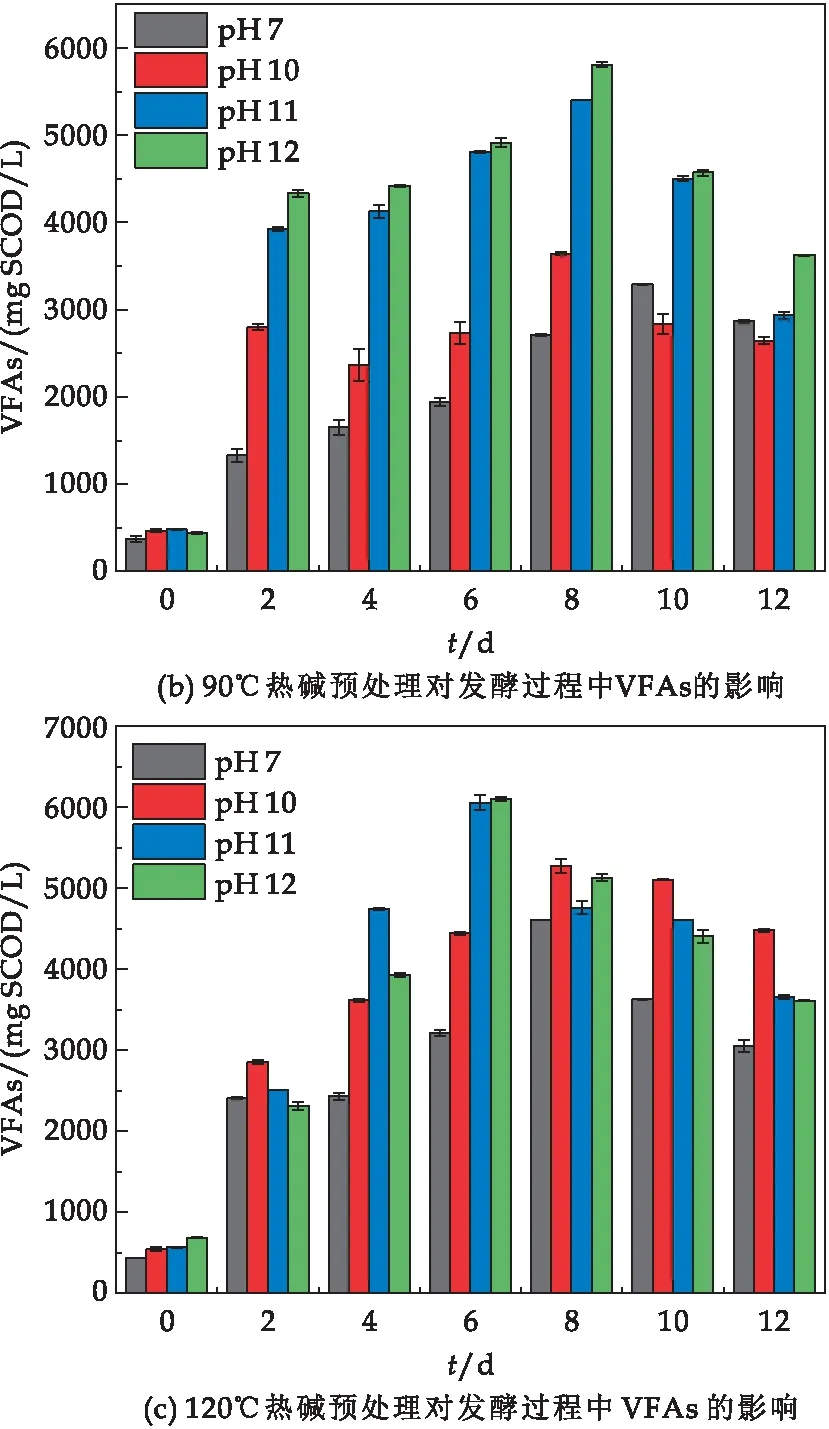

VFAs的浓度及组成是评价污泥发酵产酸程度的一个重要指标,不同热碱预处理条件下各处理组VFAs浓度随发酵时间的变化情况如图4所示.从图4可以看出,各组VFAs浓度变化具有相同的趋势,VFAs的含量呈现先逐渐上升后降低的趋势,这是由于预处理后污泥中有机物的快速溶出,从而有利于产酸细菌的生长繁殖;同时,因在碱与甲烷抑制剂的作用下,产甲烷菌的活性被抑制,导致发酵液中VFAs的积累.随着发酵的进行,污泥中的甲烷菌逐渐恢复活性,并且利用部分低分子有机酸进行产甲烷,使发酵液VFAs浓度有所降低,该现象在相关研究中也有报道[18,25,28].

图4(a)为60 ℃热碱预处理污泥厌氧发酵过程中VFAs的产量,与热处理相比(60 ℃,pH=7),热碱预处理显著提高了发酵体系中VFAs的含量,发酵至第8 d时,VFAs的产量达到峰值,并且初始pH越大,VFAs的产量越大,初始pH=12时VFAs产量达到了5 866 mg COD/L.由于热碱预处理促进了微生物细胞的水解作用,导致溶解性蛋白质和多糖质量浓度增加,为产酸过程提供更多的发酵底物,从而提高了热碱预处理发酵体系中VFAs的含量.

图4(b)所示90 ℃热碱预处理后产酸情况与图4(a)结果一致.在图4(c)中,120 ℃、初始pH=11、12的预处理条件下,VFAs产量在第6 d即达到了最大值分别为6 056 mg COD/L、6 103 mg COD/L,与60 ℃和90 ℃预处理条件相比缩短了,总VFAs产量达到最大所需时间,这是由于在120 ℃时,有机物的大量溶出能够提高水解反应的速度梯度,促使水解速率提高、水解时间缩短,从而使污泥发酵提前进入产酸阶段,这与预处理对污泥破胞效果影响的实验结果相一致.

图4 热碱预处理对发酵过程中VFAs的影响

发酵过程中主要产生6种挥发性短链脂肪酸,分别为乙酸、丙酸、异丁酸、正丁酸、异戊酸和正戊酸.由图5可知,不同预处理污泥厌氧发酵产生的VFAs组分含量存在一定差异,但总体以乙酸为主要成分,其次为丙酸.乙酸作为脱氮除磷过程中微生物易于利用的碳源,其含量越高越有利于发酵液作为生物脱氮除磷系统的补充碳源.结合图4所示,与热处理相比,热碱预处理污泥发酵产VFAs的总量有显著提升,因此,乙酸百分含量相同时热碱预处理污泥发酵液中乙酸含量则更高.从图5(b)中可知,90 ℃,pH=11的条件下,乙酸占VFAs总量的80%,结合图4(b)所示VFAs最高积累量5 400 mg COD/L,则乙酸的最大产量为4 337 mgCOD/L,为典型的乙酸型发酵.对比图5(b)和5(c)可知,120 ℃热碱预处理污泥发酵液中丙酸的百分含量高于90 ℃处理组,这可能与发酵底物的蛋白质浓度有关,富含氮的发酵底物能够促进丙酸和戊酸含量的增加,并且当发酵底物中蛋白质达到合适的浓度时,丙酸甚至会替代乙酸占据主导地位[29,30].因此,从发酵产物组成及资源化利用效率角度考虑,90 ℃、pH=11可作为剩余污泥厌氧发酵产乙酸的最有利预处理条件.

图5 热碱预处理污泥发酵液中VFAs的组分

2.3 热碱预处理污泥发酵残渣的脱水性能

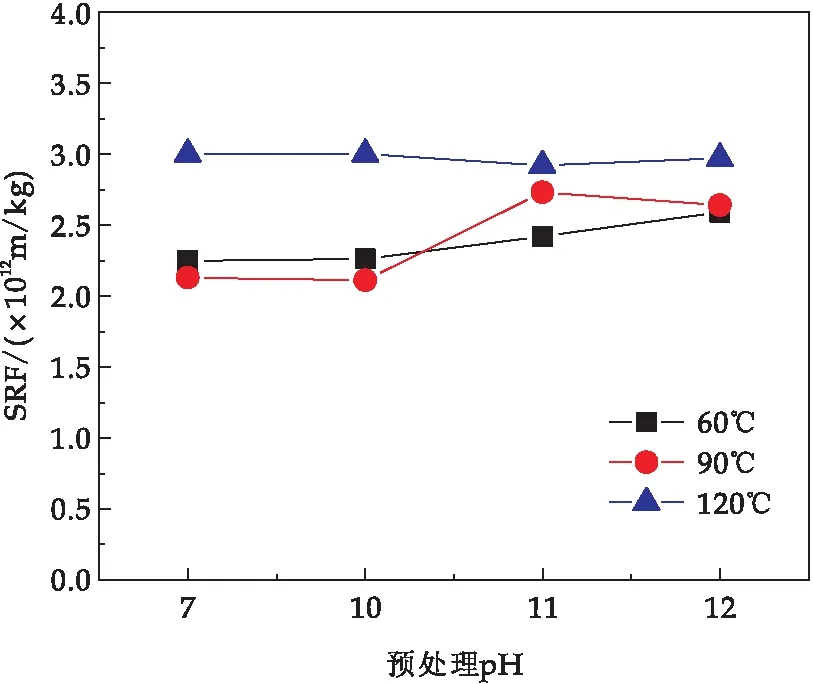

经热碱预处理的剩余污泥进行厌氧发酵产酸后,其发酵残渣仍需脱水处理后才能进行后续的处置.良好的污泥脱水性能有利于减少污泥体积,从而减少运输成本,为后续的进一步综合利用创造条件.SRF是衡量污泥脱水难易程度的指标,污泥SRF越大,说明过滤时污泥的阻力越大,污泥越难脱水,一般污泥的SRF值在(1~4)×1012m/kg 之间时,进行机械脱水较为适宜[31].

图6为各预处理组发酵后的SRF.由图6可知,60 ℃、90 ℃热碱预处理后发酵污泥的SRF要大于同温度下的热处理;120 ℃热碱处理后发酵污泥SRF整体上相差不大,但均大于60 ℃、90 ℃条件下的预处理,说明污泥脱水性能有所下降.相关文献研究表明,有机物溶出和EPS溶解是影响发酵污泥脱水性的主要因素.有机物溶出量越大越不利于污泥脱水,而EPS所带负电荷在碱性条件下难以被中和,从而也不利于污泥的絮凝,且溶解的EPS会使污泥粒径变小,附着在细胞表面,进一步增大污泥粘度导致SRF上升[32,33].本研究中,各预处理组污泥发酵残渣SRF分布在(2.1~3.0)×1012m/kg范围内,均宜于进行后续的机械脱水.

图6 热碱预处理污泥发酵残渣的SRF

3 结论

(1)热碱联合预处理可有效地促进剩余污泥破解,破胞率随着温度与pH的增加而增大.120 ℃,pH=12热碱预处理破胞效果最好,破胞率达到54.9%,SCOD、蛋白质、多糖的溶出量分别 为279.16 mg/g MLSS、115.48 mg/g MLSS、20.55 mg/g MLSS,有机物溶出量显著高于同温度下的热处理.

(2)热碱预处理可显著提高污泥发酵产酸效果,且温度越高、pH越大,VFAs的产量越大,乙酸为VFAs的主要成分,丙酸次之.90 ℃、pH=11热碱预处理乙酸含量为4 337 mgCOD/L,占VFAs总量的 80%,是厌氧发酵产乙酸的最有利的热碱预处理条件.

(3)预处理污泥发酵残渣SRF分布在(2.1~3.0)×1012m/kg范围内,宜进行机械脱水.