土工真三轴试验双向微摩擦荷载传力板的研制与验证

王艳丽,程展林,潘家军,左永振,徐 晗

(长江科学院 水利部岩土力学与工程重点实验室,湖北 武汉 430010)

土工真三轴仪是一种真实模拟土体三向受力状态的土工测试仪器,真三轴仪采用立方体试样,从3个主应力方向独立加载,使土样中产生均匀的应力和应变,相对于常规三轴试验,真三轴试验可以更全面、更真实地反映土单元的三向受力状态,可用于研究土体的应力应变特性以及验证和发展土体本构模型等[1]。根据力学原理,土体内某点的应力可分解为作用于相互垂直面上的3个主应力,分别称为大主应力σ1、中主应力σ2和小主应力σ3,其大小为σ1>σ2>σ3,真三轴试验要求3个方向施加的荷载均为正应力,加载面无剪应力。土工真三轴仪的研制是涉及土力学、机械、测控技术、量测技术及计算机软件开发技术等方面的综合性课题。迄今为止,国内外已经研制了多种各具特点的真三轴仪。按其压力室加荷特性来分,有“刚性”[2-4]、“柔性”[5-10]、和“复合”[11-18]3种形式。但因其设备本身的复杂性,目前的真三轴仪还存在不足之处[19-20]:1)大变形条件下三向加载相互干扰问题。不论是采用刚性板加载还是利用柔性囊加载,其加载板相互接触,影响试验测量准确性的问题一直存在,无法解决三向加载的相互干扰问题。采用刚柔复合加载是相对合理可行的方式。刚柔复合加载又包括“两向柔性加载、一向刚性加载”和“两向刚性加载、一向柔性加载”。第1种加载方式,两个方向的柔性加压囊由于压力不同,仍然会出现相互挤压,产生边角效应。第2种加载方式,采用可压缩加载板可以避免两向刚性加载板的相互干扰问题,但大变形的试验要求水平向加载板在竖向可产生较大压缩变形,水平向又要有足够的刚度,难度较大。2)试样与加载装置的摩擦问题。加载板与试样的接触面存在较大摩阻力,即在加载面上产生了附加的剪应力,导致试验结果与实际情况产生偏差。因此,在设计刚柔复合真三轴仪时必须考虑如何减小加载板与试样接触面的摩阻力,尽可能实现应力状态的可靠性。在真三轴试验中,因试样在σ2方向与刚性板接触,要求试样在σ1方向被压缩的同时,在σ3方向可以自由变形,这是双向界面摩阻力问题。

现有降低界面摩阻力的技术通常有:采用高抛光板、摩擦系数较小的垫片或在加载板与试样接触面间涂黄油、凡士林等润滑剂[21-23]。针对试验过程中的摩擦阻力问题,程展林等[24]设计了一种测试端部摩阻力试验设备,进行了粗粒土界面摩阻力的相关试验研究工作,其结果表明,传统界面减摩方法仅能使摩擦系数由0.4降低至0.2左右,仍不能满足真三轴试验的要求,无法实现试样在接触面上的双向自由变形。

针对“刚柔复合型”真三轴仪中刚性加载板与试样之间的双向摩擦力问题,基于土体与加载板之间“整体接触变为分散式接触,滑动摩擦变为滚动摩擦”的减摩新方法,研制了土工真三轴试验双向微摩擦荷载传力板,有效消除了试样与加载板之间的界面摩阻力,使试样在接触面切线方向上可以自由双向变形。该项技术既解决了界面摩阻力过大的问题,又实现大变形条件下三向加载互不干扰,破解了真三轴仪研制中的关键技术难题。

1 双向微摩擦荷载传力板的研制

1.1 结构原理

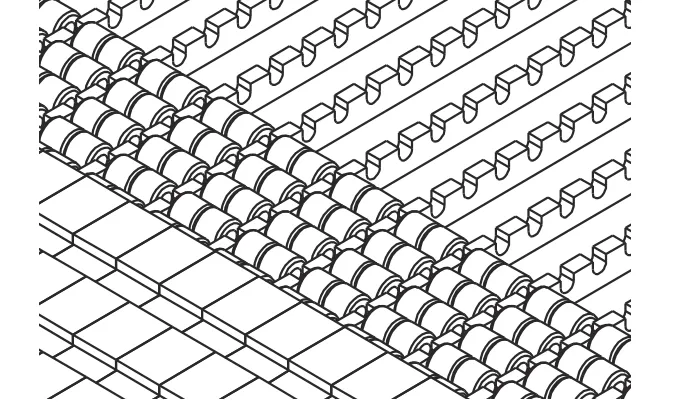

根据“整体接触变为分散式接触,滑动摩擦变为滚动摩擦”的减摩新方法,研制了土工真三轴试验双向微摩擦荷载传力板[25]。其结构示意图如图1所示。该传力板长600 mm,宽300 mm,由矩形承载板、滚轴排、滑条和滑块组成,用于真三轴试验时放置试样两侧,如图2所示。真三轴试验中试样受到3组作用于相互垂直面上的应力,3组作用力分别称为大主应力σ1、中主应力σ2和小主应力σ3。矩形承载板的上部设有可沿σ1方向滚动的滚轴排,滚轴排上沿σ1方向依次循环布置第1滑条、第2滑条和第3滑条,第1滑条、第2滑条和第3滑条上沿矩形承载板的σ3方向依次设有滑块,在滑块与滑条之间设置钢珠,滑块可在第1滑条、第2滑条和第3滑条上沿σ3方向自由滑动;第1滑条、第2滑条和第3滑条上的滑块拼成一个大于试样尺寸的矩形接触板,用于与试样直接接触。当试样在σ3方向变形时,多层分散式滑块可以减小加载板与试样接触面的摩阻力;当试样在σ1方向压缩变形时,滚轴排可以有效降低微摩擦荷载传力板与水平加载板之间的摩阻力,使试样在接触面切线方向上可以自由双向变形。

图1 土工真三轴试验双向微摩擦荷载传力板的结构示意图Fig. 1 Structural sketch of bidirectional micro-friction load transfer plate for geotechnical true triaxial test

图2 工作示意图Fig. 2 Work diagram

针对“刚柔复合型”真三轴仪在大变形条件下三向加载相互干扰的问题,本文将微摩擦荷载传力板放置在试样两侧,外侧连接水平刚性加载板;刚性加载板放置在试样的上下端,并与微摩擦荷载传力板在板宽1/3处搭接,预留2/3板宽长度,满足水平中主应力方向试样变形的要求;而在竖向上采用分散式滑块相互搭接并预留间隙的方法以满足与试样同步变形,实现了大变形(竖向最大变形量90 mm,应变达15%)条件下真三轴试验的三向无干扰独立加载。

1.2 细部构造

1)滚轴排的布置。

如图1所示,矩形承载板的顶部沿σ3方向间隔设置多个滑槽,相邻两个滑槽之间形成支架,支架上间隔设置多个弧形凹槽,所有支架的弧形凹槽在σ3方向上处于同一直线上。

每一滑槽中在每个弧形凹槽对应位置处设置滚轴,转轴穿过位于矩形承载板的σ3方向同一直线上的滚轴后,架设在弧形凹槽上。转轴穿设的滚轴在矩形承载板的σ1方向上形成滚轴排,滚轴排的上面从左向右依次循环地设有第1滑条、第2滑条和第3滑条,3种滑条均可通过滚轴排沿矩形承载板σ1方向自由滑动。滚轴排局部放大情况见图3所示。

图3 滚轴排局部放大图Fig. 3 Partial enlarged view of roller row

2)滑条的结构与布置。

图4分别为第1滑条、第2滑条和第3滑条的立体结构示意图。由图4可知:第1滑条的两端各设有1块翼板,第2滑条距离两端一定距离处各设有1块翼板,第3滑条的中部设有1块翼板,3种滑条的翼板相互嵌入形成一个有间隙的平面,以保证3种滑条可通过滚轴排在矩形承载板上沿σ1方向自由滑动。试验时将第1滑条与侧板用杆状件固定,即用杆状件依次穿过第1滑条两端翼板上的钻孔及侧板上的钻孔,以保证滑条沿σ1方向在试样侧面均匀的间隔分布。

图4 滑条的立体结构图Fig. 4 Solid structure of the slipper

3)滑块的布置。

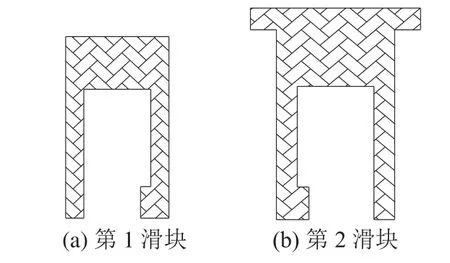

图4中:第1滑条和第3滑条的上端均沿矩形承载板的σ3方向依次套设有多个第1滑块,第2滑条的上端沿矩形承载板的σ3方向依次设有多个第2滑块;第2滑块搭接在第1滑块的上方,并保持一定的间隙,以保证试样在σ1方向的压缩变形,同时防止加载时试样嵌入滑块间隙;两种滑块沿σ1方向依次间隔布置,上下相互搭接,并通过滚珠在各自对应滑条上沿σ3方向自由滑动。图5为本文土工真三轴试验双向微摩擦荷载传力板中滑块的布置图,图6为滑块截面示意图。

图5 滑块布置图Fig. 5 Slide block distribution

图6 滑块截面示意图Fig. 6 Section sketch of slide block

2 试验验证

2.1 试验概况

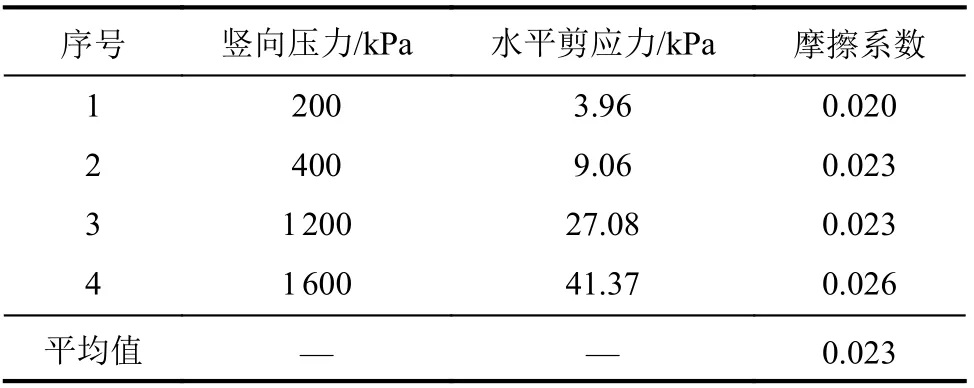

为测试土工真三轴试验双向微摩擦荷载传力板与试样之间摩擦力,采用大型直剪仪对荷载传力板进行了摩擦试验,竖向压力分别为200、400、1 200、1 600 kPa,通过试验获得水平剪应力与水平剪切位移的关系曲线,求得其与试样之间的摩擦系数。

2.2 试验过程

在直剪仪剪切盒内填装粗粒土试验料并振击密实,在试验料表面铺一层乳胶膜,乳胶膜上布置微摩擦荷载传力板,传力板上部与竖向荷载传感器连接,可以施加竖向压力;在传力板水平方向一端与水平方向荷载传感器固定,通过水平加载拉动剪切盒,实现微摩擦荷载传力板的相对位移,模拟真三轴试样及乳胶膜与微摩擦荷载传力板的接触情况及试验过程中的位移变化。试样最大剪切应变达到10%时停止试验,试验过程中记录水平位移、竖向位移、水平荷载和竖向荷载。试验装置见图7所示。

图7 摩擦试验Fig. 7 Friction test

2.3 结果分析

对摩擦试验结果进行分析,每个竖向压力下的水平剪应力与水平剪切应变关系曲线见图8。由图8可知,水平剪切应变初期,水平剪应力随剪切应变的增加线性增加;当传力板产生水平相对位移后,水平剪应力基本保持不变,在一个较小范围内上下浮动。

图8 水平剪应力与水平剪切应变关系曲线Fig. 8 Relation curve between horizontal shear stress and horizontal shear strain

统计图8中每级竖向压力下的水平剪应力水平段平均值(见表1),传力板相对位移过程中的摩擦系数为水平剪应力平均值与竖向压力值的比值。因此,试验得到的摩擦系数平均值为0.023。传统界面减摩方法仅能使摩擦系数由0.4降低至0.2左右[24],与传统减摩方法相比,土体与加载板之间由“整体接触变为分散式接触,滑动摩擦变为滚动摩擦”的减摩新方法,可使摩擦系数降低90%以上。

表1 摩擦系数Tab. 1 Coefficient of friction

3 数值模拟

为进一步对比整体式和分散式的两种接触方式的差异,验证分散式微摩擦荷载传力板的有效性,采用ABAQUS有限元软件,建立微摩擦荷载传力板和真三轴试样的整体3维数值模型,如图9所示。数值模拟的难点是如何正确反映微摩擦荷载传力板上滑块的自由变形,在滑块之间设置间隙单元来模拟。间隙单元、实体单元,采用线弹性模型,对其赋予较小的弹性模量,使其更容易产生变形,以间接反映微摩擦荷载传力板上滑块的自由变形。加载板与试样之间设置接触,采用罚函数接触算法进行加载板上滑块与试样的接触模拟。计算参数见表2。

对数值模型施加三向压力,量值均为1 MPa,其中,X向压力加载在加载板上,Y向压力加载在加载板和试样顶部,Z向加载在试样上,加载板上滑块与试样的摩擦系数设定为0.3。考虑整体接触(间隙单元赋予滑块单元的参数)和分散式接触(间隙单元和滑块单元分别赋予相应参数)两种情况,分别计算了试样的应力变形。图10和11分别给出了试样在X、Y和Z3个方向的应力和变形分布。

由图10和11可知:

1)整体接触情况下,试样在3个方向上的应力变化幅值较大,试样X方向应力变化范围为0.60~1.37 MPa,Y方向应力变动范围为0.49~1.03 MPa,Z方向应力变化范围是0.50~1.04 MPa,最大变动幅度为51%,且土体的变形在水平向与轴向变形极度不均匀,尤其在试样与加载板接触处存在明显的约束效应。

2)分散式接触情况下,试样在3个方向上的应力变化幅值较小。试样X方向的应力变化范围为0.92~1.10 MPa,Y方向应力变化范围为0.88~1.00 MPa,Z方向应力变化范围是0.92~1.01 MPa,最大变化幅度为12%。应力的变化主要分布在顶端,是顶部滑块移动后存在微小间隙引起的土体局部应力改变,且土体的变形在水平向与轴向分布比较均匀,证明了分散式接触可以较大程度地降低试样与加载板之间的摩擦力。

4 结 论

1)针对“刚柔复合型”真三轴仪中刚性加载板与试样之间的双向摩擦力问题,研制了土工真三轴试验双向微摩擦荷载传力板,有效降低了试样与加载板之间的界面摩阻力,使试样在接触面切线方向上可以自由双向变形。该项技术既解决了界面摩阻力过大的问题,又实现大变形条件下三向加载互不干扰,破解了真三轴仪研制中的关键技术难题。

2)详细介绍了土工真三轴试验双向微摩擦荷载传力板的结构原理和细部构造,并通过3维有限元数值模拟论证了分散式接触代替整体式接触的减摩措施效果。

3)采用大型叠环式剪切仪对荷载传力板进行了摩擦试验,结果表明,“整体接触变为分散式接触,滑动摩擦变为滚动摩擦”的减摩新方法,可使试样与加载板之间的摩擦系数降低至0.023,进一步验证了减摩措施的有效性和可信性。