低热水泥碾压混凝土坝适应性智能通水策略研究

林 鹏,李 明,刘 科,欧阳建树,3,杨宗立,乔 雨

(1.清华大学 水利水电工程系,北京 100084;2.中国三峡建工(集团)有限公司,四川 成都 610000;3.中国长江三峡集团有限公司 科学技术研究院,北京 101100)

1 研究背景

碾压混凝土坝具有施工速度快、建设工期短、节省投资等优势,自1980年代建成我国第一座碾压混凝土重力坝——坑口水电站[1]以来,碾压混凝土筑坝技术发展迅猛[2],在掺合料选择、层间结合、防渗体系、施工工艺、温度控制、质量检测、智能建造等技术问题上取得长足进展,已成为一种广泛采用的坝型。近10年来,碾压混凝土坝正由100 m级向200 m级跨越[3],如龙滩[4](216.5 m)、黄登[5](203.0 m)、光照[6](200.5 m)等一批200 m级碾压混凝土重力坝,其温度与温度应力控制问题更加突出。在筑坝材料多元化,筑坝技术精细化、智能化[7-8]的大趋势下,制定基于全坝不同分区混凝土换热规律的适应性通水策略,并依托智能通水技术[9]实现高碾压混凝土坝的精准温度控制,是确保实现高碾压混凝土坝安全、优质、绿色、低碳智能建造[10-11]的内在要求。

碾压混凝土坝在筑坝材料特性、建设工艺等方面与常态混凝土坝差异较大。碾压混凝土水泥用量少且高掺粉煤灰,属于干硬性混凝土,与常态混凝土相比,具有绝热温升低,后期发热量大的特点。碾压混凝土的90 d龄期极限拉伸值略低[12],一般在(0.65~0.80)×10-4,同时由于所含胶凝材料更少,碾压混凝土的徐变度一般低于常态混凝土,不利于温控防裂,在冬季及寒潮等条件下易产生表面裂缝。此外,碾压混凝土普遍采用薄层铺筑、薄层碾压、连续上升[13]的施工方式,入仓过程冷量损失大。国内外碾压混凝土坝因温度应力导致的开裂现象普遍存在,如加拿大的Revelstoke坝[14]虽然采取了通水冷却、表面保温等温控措施,但在经历3个冬季,拆除保温层后发现了不少表面裂缝;美国Dworkshak坝[15]受大坝表层混凝土水泥用量较多、冬季严寒气候等因素影响,在上游坝面多个坝段中部出现了表面温度裂缝,并在满库水压力下进一步发展为劈头裂缝;观音岩碾压混凝土重力坝[14]在蓄水后受结构体系复杂、多次气温骤降、部分区域最高温度超标等因素综合作用,左岸11#、14#、16#坝段上游面出现竖直的劈头缝,其中14#坝段裂缝贯通至大坝下游面,事后采取水下修补。

通过采用预冷骨料、仓面控制、冷却通水、表面保温等温控措施,碾压混凝土坝的开裂情况得到了明显改善,但并未得到完全控制。传统的碾压混凝土坝普遍采用中热水泥混凝土,低热水泥在三峡、溪洛渡、向家坝、乌东德、白鹤滩等常规浇筑水电工程[16]的成功应用表明,低热水泥混凝土具有绝热温升低、早期发热慢、发热周期长等特点。针对低热水泥碾压混凝土坝温控特性的通水策略研究工作,国内外文献和工程案例还未见报道。如何针对低热水泥材料特性与碾压混凝土坝施工过程,以温控达标、经济合理和工艺简化为原则,制定最优分区通水策略,并依托清华大学研制的智能通水2.0系统[9-10,17],实现低热水泥碾压混凝土坝的适应性通水具有重要意义。

本文结合乌东德低热碾压混凝土二道坝的施工温控实践,首先分析工程温控防裂难点和挑战;其次利用乌东德拱坝的智能温控相关数据,基于低热水泥碾压混凝土的热力学特性,建立乌东德二道坝三维数值分析模型,分析全坝不同分区温度换热规律,并研究二道坝低热水泥碾压混凝土的适应性智能通水冷却判断准则、方法和适应性通水策略;最后分析在乌东德二道坝的应用情况。

2 工程温控防裂难点与挑战

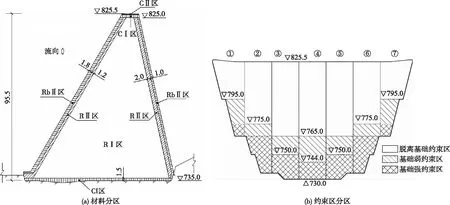

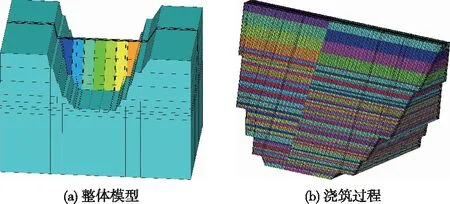

2.1 乌东德二道坝简介乌东德二道坝位于金沙江下游干热河谷,处于大坝泄洪中心线下游约355 m,是枢纽主要泄洪消能建筑物之一,也是我国首座全面采用低热水泥碾压混凝土浇筑的百米级碾压混凝土重力坝。坝顶高程EL825.5 m,建基面高程EL730.0 m,坝高95.5 m,分为7个坝段,碾压及常态混凝土方量共约46.6万m3。以低热水泥碾压混凝土为主要筑坝材料(图1(a)),主要配合比:(1)三级配C9015碾压混凝土RⅠ,用于坝体内部,约36.2万m3;(2)二级配C9025碾压混凝土RⅡ,用于坝体靠近下游面2.0 m范围内,约2.2万m3;(3)三级配C9025碾压混凝土RbⅡ,用于坝体靠近上游面1.2 m范围内,约1.5万m3。

乌东德二道坝于2018年4月11日开始浇筑,2019年6月18日全线封顶,EL819 m高程以上作为整块浇筑,EL819 m高程以下分为左、右两块浇筑,其中左块为①—③坝段,右块为④—⑦坝段,分为 21层施工。二道坝分区为脱离基础约束区、基础强约束区、基础弱约束区(图1(b)),分区温控标准见表1。

图1 乌东德二道坝结构分区图(单位:m)

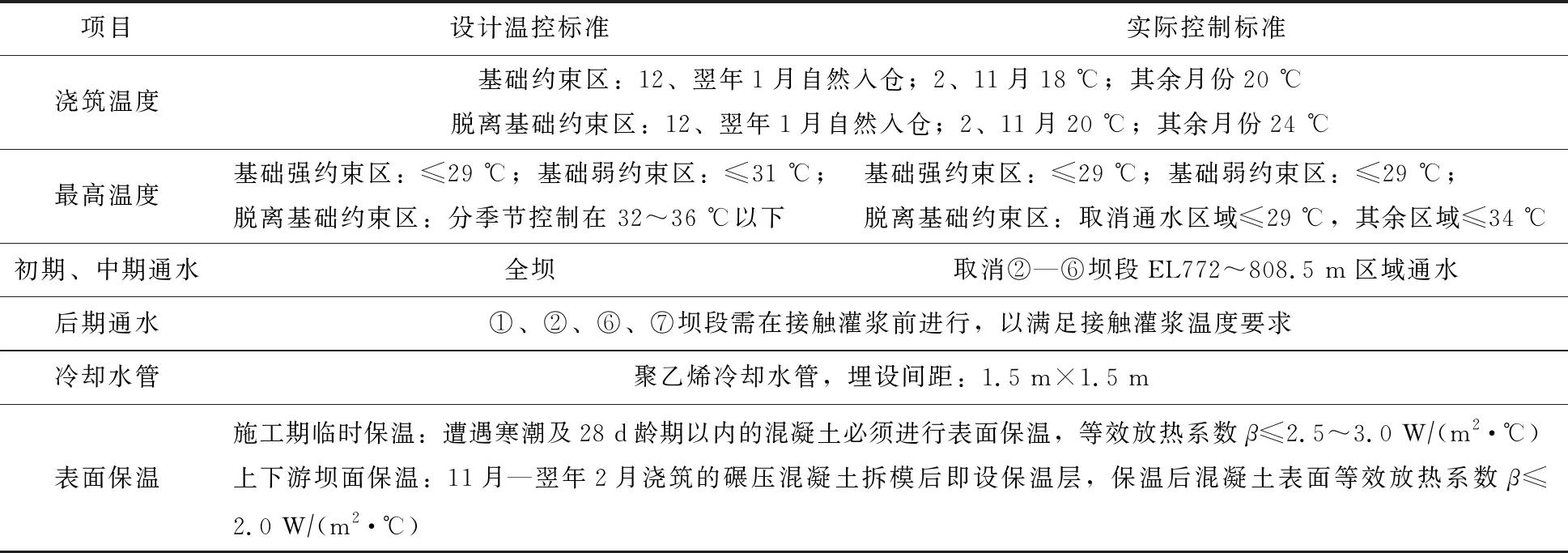

表1 乌东德二道坝碾压混凝土温控标准

2.2 工程温控防裂挑战

(1)干热河谷气候条件恶劣,温控难度大。乌东德二道坝坝址处气候环境特征为高温、干燥、大风频发,多年平均气温20.9 ℃,最高月平均气温26.9 ℃(7月),最低月平均气温12.3 ℃(1月),极端最高气温42.7 ℃,极端最低气温-0.4 ℃。多年平均降水量为825 mm,主要分布在6—10月,降水量占全年降水量的81%,多年平均水面蒸发量2593 mm,库区陆面蒸发量698 mm,全年湿度小于40%的天数约为135 d,最小相对湿度接近0。两岸高山耸立,狭管效应显著,造成坝址区域大风频发,7级以上超过100 d,多年最大平均风速为18.0 m/s,历年最大风速为26.0 m/s,气候条件恶劣,全过程温控难度大。

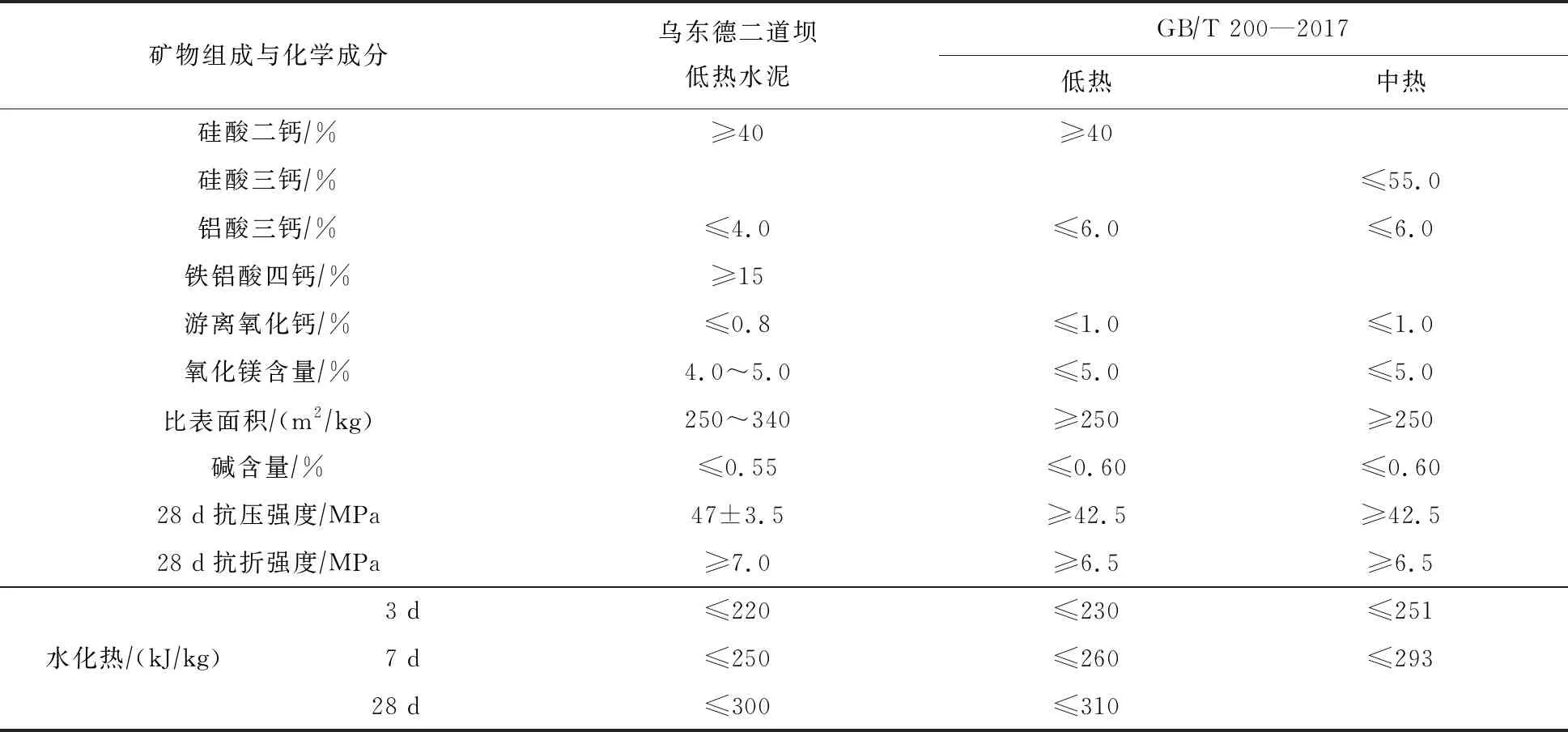

(2)低热水泥碾压混凝土的通水冷却策略缺乏,尚无成熟经验借鉴。乌东德二道坝为首次全坝应用低热水泥碾压混凝土,其材料成分、水化温升规律、抗裂性能发展特性等特征与中热水泥碾压混凝土差异明显(表2)。乌东德二道坝所用低热水泥C3S含量低,以C2S为主,水泥水化速率较慢,钙硅比低,生成的Ca(OH)2含量较低,粉煤灰后期参与水化,消耗了水化体系中的Ca(OH)2。热力学特性方面,所用C15、C25低热水泥碾压混凝土最大绝热温升分别为11.8 ℃、16.7 ℃,相比中热水泥碾压混凝土绝热温升偏低约2~5 ℃,同时极限拉伸值略低约为7.2×10-5。虽然低热水泥碾压混凝土的综合抗裂性能优于中热水泥碾压混凝土,但也面临后期发热量更大、极限拉伸值降低等新挑战,如何制定低热水泥碾压混凝土材料特性的适应性通水冷却策略,是大坝安全、优质、高效绿色建造的关键。

表2 乌东德二道坝低热水泥主要技术参数对比

(3)施工方式带来的散热及约束条件改变,不利于温控。碾压混凝土采用大仓面薄层浇筑连续上升的施工方式,有利于快速施工,但也带来相邻层间约束增大,施工过程仓面热量回灌增加,顶面散热效果减弱等温控不利因素。需从骨料预冷、运输及浇筑过程保温、碾压层厚、仓面大小、碾压方式、施工时机、表面养护、通水冷却等多方面综合控制,以制定最优温控施工方案。

(4)温控精细化程度提高,传统人工通水冷却面临诸多局限。不同于中热水泥碾压混凝土全坝均采用“三期九阶段”通水方案,以初期削峰控制为主,低热水泥碾压混凝土依据不同季节、部位制定精细化分区通水方案,同时更加关注中后期温度回升控制。乌东德二道坝碾压混凝土方量多、坝体上升迅速、施工环境复杂、通水冷却要求精细,传统人工通水冷却方案难以实现混凝土在线温控,易导致测控工作量大、调控滞后,作业安全风险高、数据质量差等新挑战问题。通过采用清华大学研制的智能通水2.0系统开展全坝智能温控,可有效保障温控数据采集的及时性与可靠性,实现全坝温度、流量状态的实时在线监测和适应性精准控温,达到节能、节水、减人绿色施工目标。

3 低热水泥碾压混凝土的适应性智能通水策略

3.1 适应性通水换热计算方法针对乌东德低热水泥碾压混凝土的温控防裂难度和挑战,首先通过理论分析低热水泥碾压混凝土在施工期的温度场和应力场计算方法,并提出相应的适应性通水策略和准则。大坝施工期混凝土温度场计算参照文献[18]所述等效负热源法,在平均意义上考虑冷却水管的作用。水管冷却等效热传导方程为:

(1)

式中:T为混凝土温度;τ为混凝土龄期;x,y,z为空间坐标;a为混凝土导温系数;T0为混凝土初始温度;Tw为冷却水管进口水温;θ0为混凝土最终绝热温升值;φ和ψ分别为无热源水管冷却与绝热温升相关的函数。

式(1)右边3项分别代表通过柱体边界热流而产生的温度变化,在外表绝热条件下,由水管冷却和混凝土绝热温升而产生的平均温度变化。采用有限单元法隐式解法计算混凝土不稳定温度场,结合实际工况下的初始条件和边界条件,可以求出混凝土各龄期的瞬态温度场。

设n时段内单元应变增量为Δεn,考虑混凝土徐变,则该应变增量可表示如下:

(2)

(3)

(4)

(5)

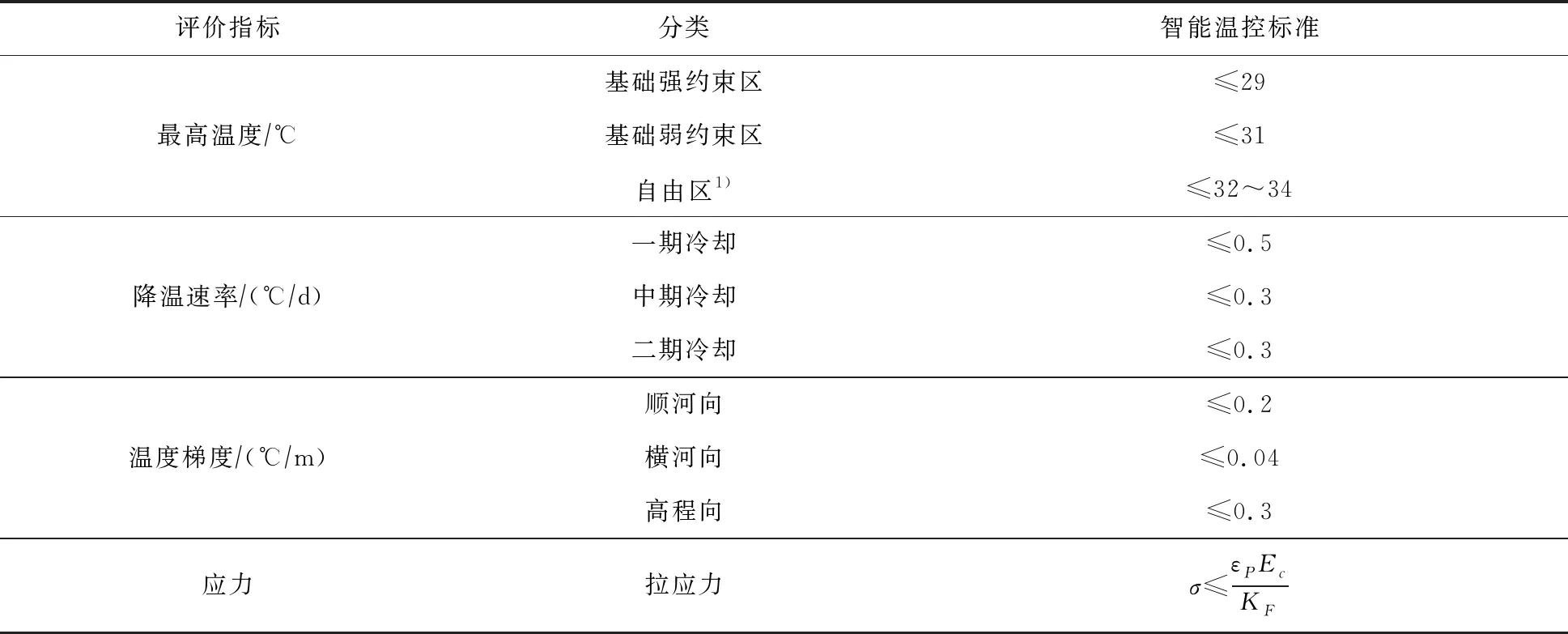

3.2 分区适应通水策略基于乌东德、白鹤滩工程智能通水实践研究[10,19],乌东德二道坝提出“小梯度,慢冷却,精准控制,分区通水”的适应性通水策略。小梯度即严格控制三向温度梯度,仓内温差按2 ℃控制,竖向渐变梯度控制、横向同高程同冷的控温策略;慢冷却即采用连续降温目标曲线,严格控制降温速率;精准控制通过智能通水2.0系统,实现最高温度、温度过程的精准控制,确保符合温控要求(表3);分区通水即综合考虑坝体约束分区、季节、浇筑参数、灌浆需求等特征参数,将坝体划分为多个通水冷却区,实行个性化通水冷却方案,如低温季节浇筑的部分区域可取消通水。

表3 乌东德二道坝智能温控指标体系

表3中:εP为混凝土极限拉伸值;Ec为混凝土弹性模量;KF为安全系数,乌东德二道坝按1.8控制[20]。

4 适应性通水的仿真分析

4.1 数值仿真模型根据乌东德二道坝材料分区、实际施工顺序及适应性通水策略要求,开展仿真分析进一步论证分区个性化通水的可行性。首先建立三维仿真分析模型(图2)。模型范围顺河向为309 m,3.9倍底宽;横河向为463 m,2.8倍坝轴线长度;高程方向为265 m,2.9倍坝高。模型六面体单元37.8万,其中坝体单元27.1万。考虑到碾压混凝土一次浇筑方量巨大,且多层连续碾压施工历时较长。为了不影响计算精度,根据其铺筑施工历时细分层,分别对各细分层的浇筑时间进行赋值。

图2 二道坝温度场有限元仿真模型

采用3.1节所述计算方法,对乌东德二道坝碾压混凝土瞬态温度场进行仿真模拟,参考混凝土配合比、各浇筑仓实际施工信息和气温数据,对照混凝土温度监测结果,对乌东德二道坝碾压混凝土重要热学参数进行反演,结果如表4所示。

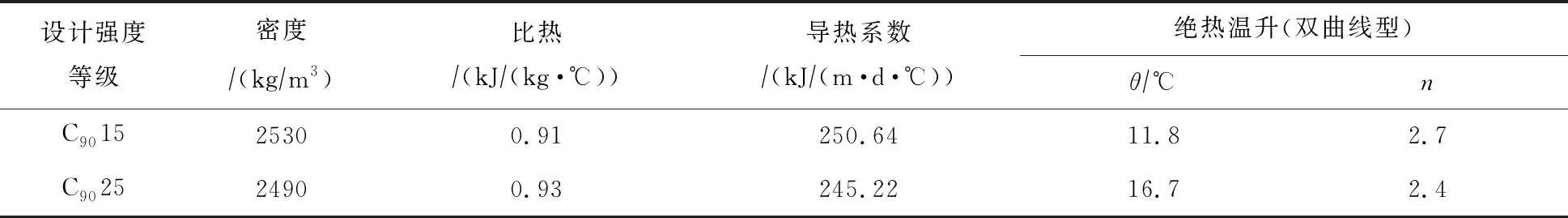

表4 反演碾压混凝土热学参数

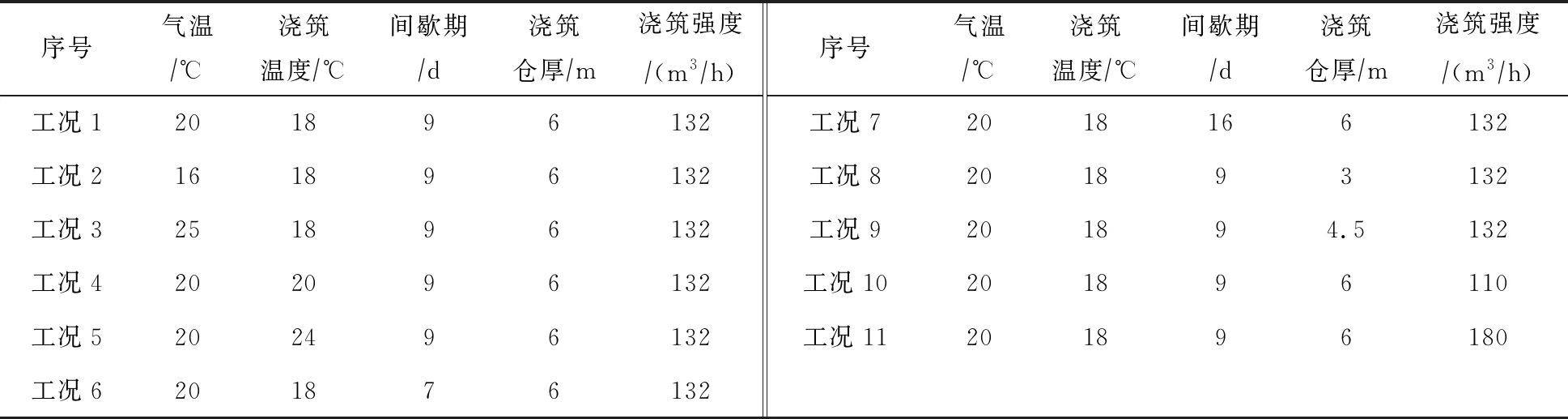

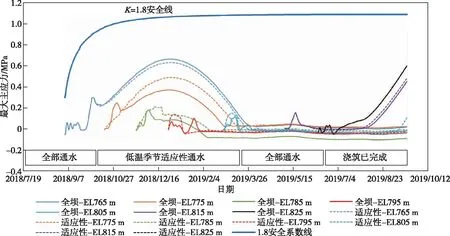

4.2 换热规律分析乌东德二道坝前期(EL735~772 m)通水冷却成果表明,低热水泥碾压混凝土发热较慢,最高温度较低,已浇筑各仓最高温度均符合设计标准,且平均低于设计标准3 ℃,温度控制仍存在优化空间。为研究乌东德二道坝低温季节取消冷却通水的适用条件,以EL772~825.5 m高程区域浇筑仓为研究对象,假设该区域浇筑仓均不进行冷却通水,设计了考虑不同气温、浇筑温度、间歇期、浇筑仓厚、浇筑强度等因素的11种敏感性分析工况(表5)。

表5 敏感性分析工况

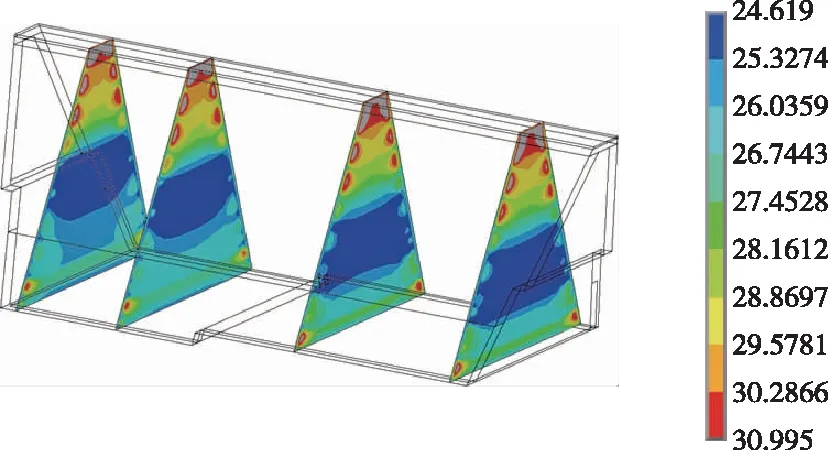

工况1为乌东德二道坝低温季节浇筑的基准工况,其典型截面混凝土最高温度见图3,结果表明,低温季节不进行冷却通水时:(1)与基岩接触的①和⑦坝段混凝土最高温度普遍高于接触灌浆目标温度23 ℃;(2)未与基岩接触的②—⑥坝段EL772~807.0 m高程区域混凝土最高温度低于28 ℃;EL807.0 m高程以上由于大坝顶面附近采用抗冲磨C9040和常态C9025混凝土,上下游表面附近采用变态碾压C9025混凝土,使得相应区域混凝土最高温度可达31 ℃。

图3 全部取消冷却通水条件下典型截面最高温度云图(工况1,单位:℃)

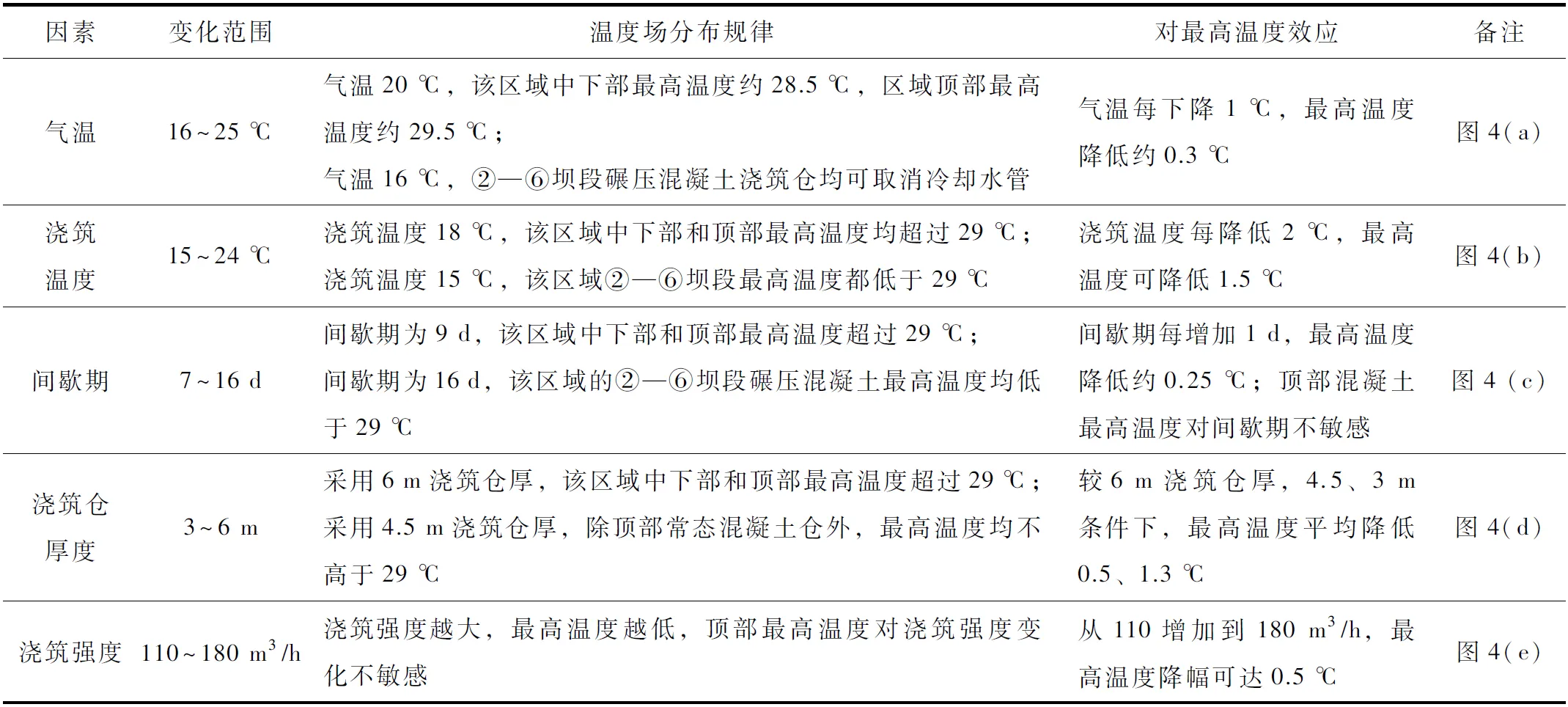

通过工况1—11的敏感性分析,研究各施工、环境因素对混凝土最高温度的影响效应,有助于温控策略优化。在以上因素作用下,乌东德二道坝EL772~825.5 m高程区域最高温度随高程变化规律如图4、表6所示。通过适度降低浇筑温度、调整浇筑仓厚度、增大浇筑强度、延长间歇期、低温季节施工等措施,混凝土最高温度可控制在29 ℃以下,具备区域性取消通水冷却条件。

表6 低热水泥碾压混凝土最高温度影响规律

图4 多种施工因素下低热水泥碾压混凝土坝最高温度特征(单位:℃)

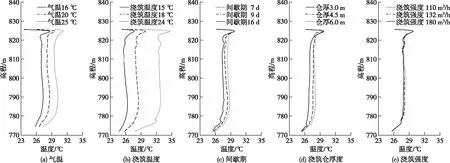

4.3 开裂风险分析按照实际浇筑时间、层厚、入仓温度、环境温度等参数进行乌东德二道坝浇筑过程仿真分析,并采用弱化薄层单元考虑横缝作用,若按照设计标准对全坝进行通水冷却,全过程坝体最大主应力分布如图5(a)所示。坝体最大主应力特征为:(1)坝体内部基本处于受压状态,仅在EL810 m以上高程存在局部受拉区域,最大拉应力低于0.96 MPa;(2)受体型影响,坝体上下游面③、⑤坝段陡坡折角处存在应力集中;(3)上下游坝面EL750 m以下强约束区除应力集中部位外,最大拉应力可达1.56 MPa,其余区域最大拉应力低于0.96 MPa。

考虑适应性通水方案,在低温季节浇筑部位(②—⑥坝段的EL772.0~808.5 m区域)取消通水,坝体最大主应力分布如图5(b)所示。应力分布特征与全坝通水策略下相似,坝体内部基本处于受压状态;EL750 m以下强约束区由于进行了通水且与非通水区较远,与全坝通水策略下应力分布基本一致;EL772~808 m区域由于取消通水冷却,表面拉应力平均增大0.16 MPa,但仍低于1 MPa,无开裂风险。

图5 不同通水策略下坝体最大主应力云图

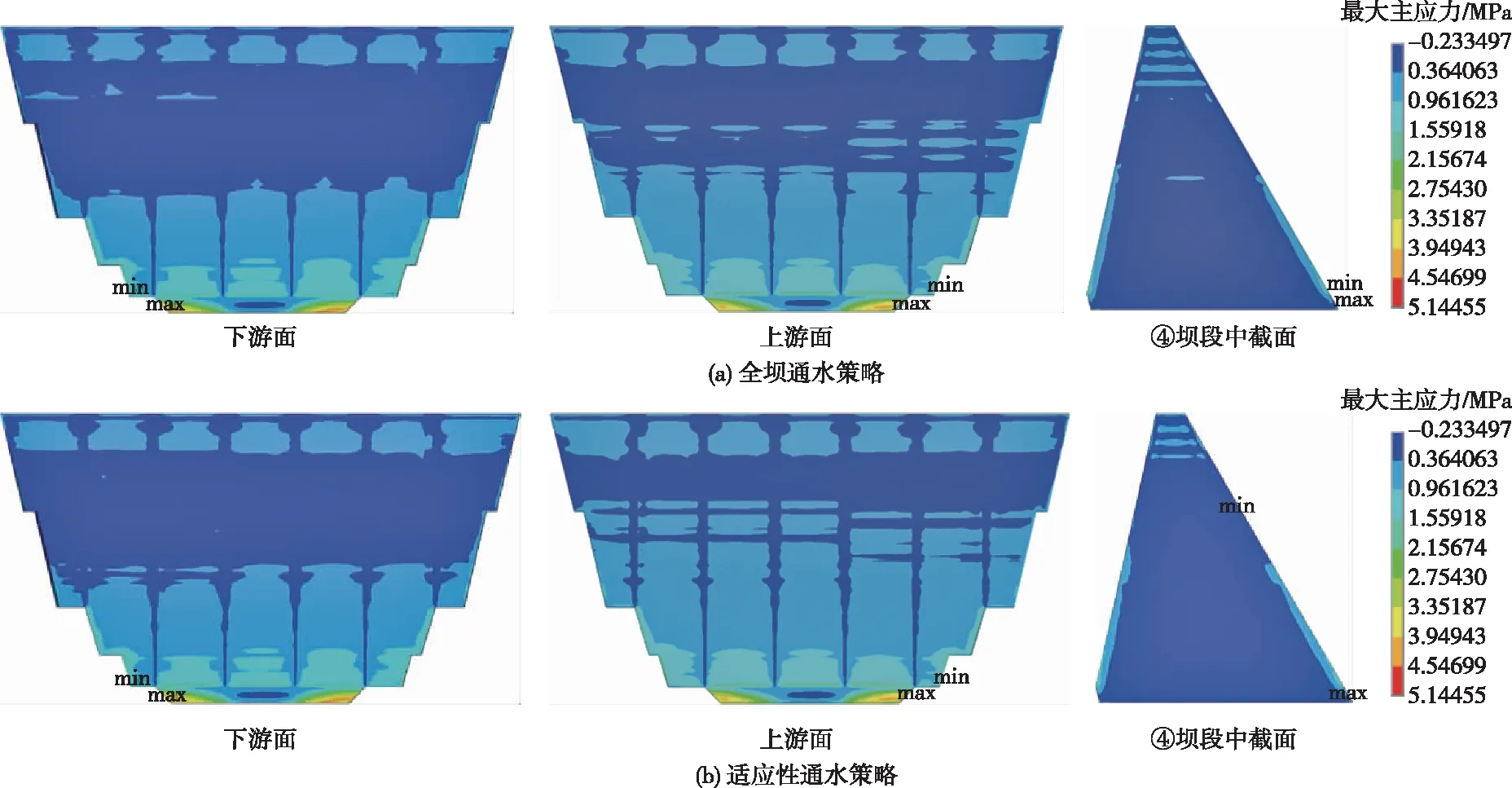

取EL765~825 m上游坝面④坝段中心特征节点,统计两种通水策略下节点处最大主应力过程曲线如图6所示。各测点最大拉应力在EL765 m处节点取得为0.65 MPa,对比K=1.8的安全系数线,具备较大安全裕度。考虑到后期水荷载和自重叠加在混凝土坝内部产生压应力,则开裂风险会更小。

图6 EL765~825 m高程上游坝面最大主应力过程曲线

根据仿真结果,EL772.0~808.5 m区域取消冷却通水条件下最高温度低于29 ℃,10—12月分批开展中期冷却时低于28 ℃;与基岩接触的区域,取消冷却通水条件下后期温度下降缓慢,均难以按时降至接触灌浆温度,故该区域不可取消通水冷却;EL772.0~808.5 m区域取消冷却通水条件下,坝体最大拉应力为0.64 MPa,拉应力时间曲线均在容许应力范围内,满足取消冷却通水的条件。

5 适应性通水实践

5.1 分区通水方案基于温度及应力场仿真成果,结合施工进度及经济性考虑,对乌东德二道坝采用了分区适应性通水策略(图7(a)):(1)有接触灌浆的①、⑦坝段全部区域及②、⑥坝段下部区域进行前期-中期-后期通水;(2)③—⑤坝段EL772 m高程以下处于基础约束区,进行前期-中期通水;(3)②—⑥坝段EL772-808.5 m高程区域处于非约束区,且为低温季节浇筑,取消冷却通水;(4)②—⑥坝段EL808.5 m以上区域,混凝土绝热温升较高,且非低温季节浇筑,进行前期-中期通水。

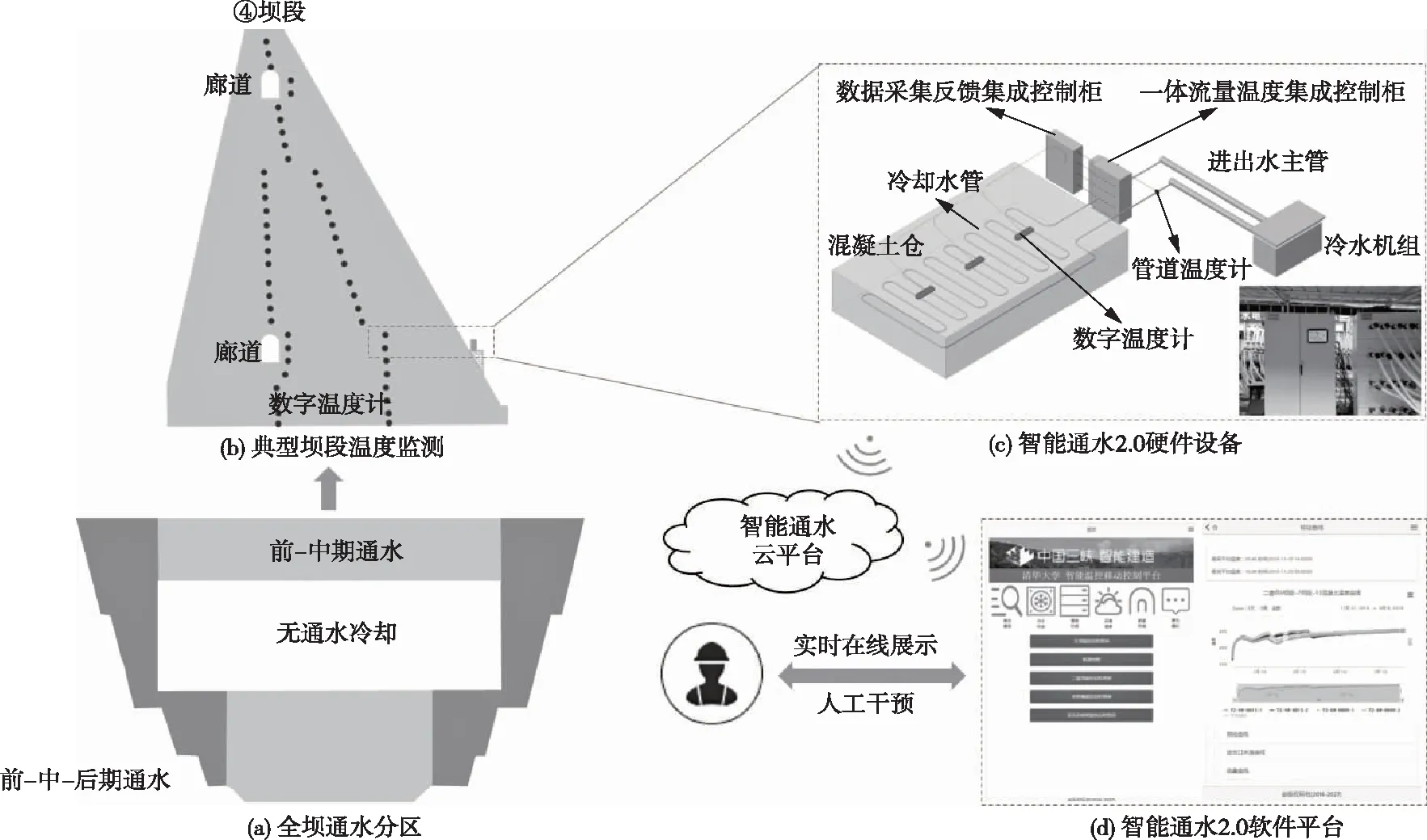

5.2 现场智能通水系统乌东德二道坝共埋设冷却水管775组,水工数字温度计114支,选取②、④、⑥号坝段中两层水管的中间埋设温度计,EL795 m以下,上、下游1/3点各1支、EL795 m以上1/2点埋设1支,高程方向间距3 m(图7(b))。

图7 二道坝智能通水布置

乌东德二道坝工程全面应用智能通水2.0系统进行温控防裂,系统由一体流量温度通水控制集成柜、数据采集反馈集成控制柜、多种数字化传感器和多终端的智能温控云平台组成(图7(c)(d)),实现对大体积混凝土闭环、时空梯度智能温度控制。基于云端大数据及实时在线协同仿真分析,制定适应于不同混凝土材料、浇筑过程、部位、季节的适应性温控策略,由智能通水系统调控通水时机、流量,开度等,实现混凝土温度精准控制。温控管理人员可通过微信、WEB、工控机等多端在线查看温控状态信息,必要时可进行人工干预,确保混凝土温控质量。

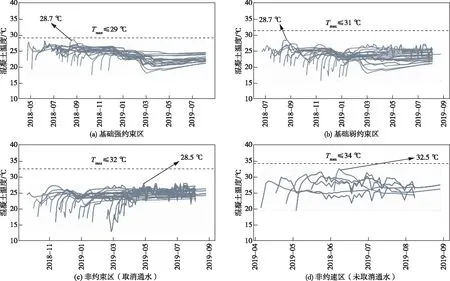

5.3 监测反馈评价基于智能通水系统实时监测数据,乌东德二道坝内114支温度计温控过程曲线如图8所示,最高温度100%满足设计要求,温度过程曲线平滑连续。依据约束、通水冷却条件,可分为基础强约束区(25支)、基础弱约束区(26支)、非约束区取消冷却通水区域(57支)、非约束区未取消冷却通水区域(6支)。监测数据表明,基础强约束区和弱约束区实际最高温度28.7 ℃,都低于设计值29和31 ℃;非约束区取消冷却通水区域(②—⑥EL772.0~808.5 m),对应浇筑时段为2018年10月10日至2019年3月15日,实际最高温度28.5 ℃,平均为27.1 ℃,低于设计值32 ℃,且均满足取消初期、中期通水的需求;非约束区未取消冷却通水区域(②—⑥EL808.5~825.0 m),实际最高温度32.5 ℃,也低于设计值34 ℃。

图8 不同部位温控过程监测分析

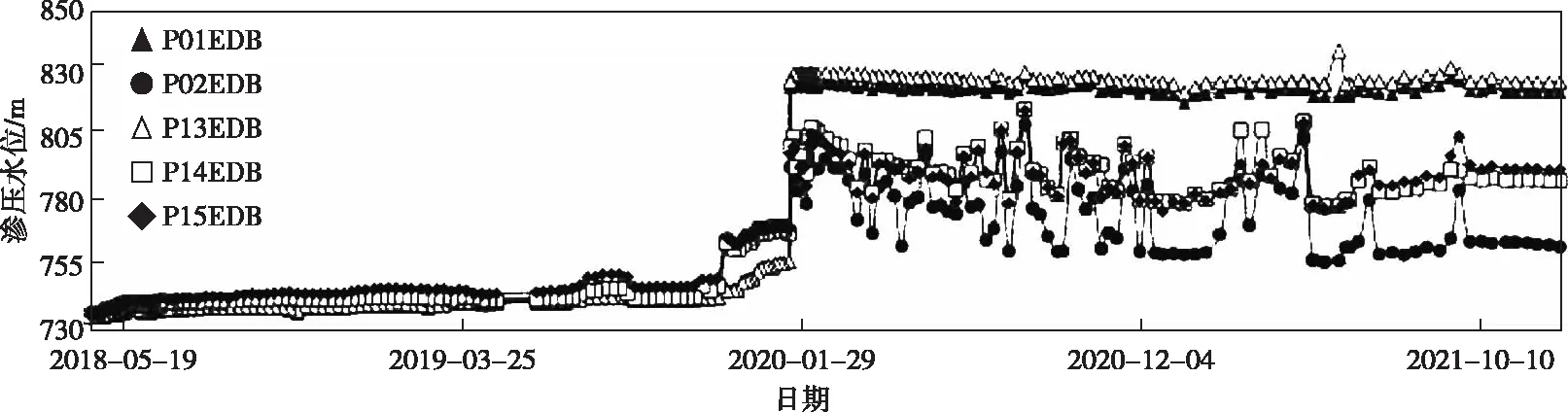

乌东德二道坝温控实践表明,低热水泥碾压混凝土具有发热慢,温度持续回升的特点。通过应用智能通水2.0系统和适应性通水策略,提高混凝土温控质量,简化施工工艺并降低通水冷却成本。乌东德大坝及二道坝于2020年1月中旬开始蓄水以来,质量检查未发现裂缝,坝基上游渗压水位过程线如图9所示,蓄水后渗压保持平稳,二道坝安全稳定运行,为乌东德枢纽工程安全运行提供了保障。

图9 乌东德二道坝坝基上游渗压水位变化曲线

6 结论

本文依托乌东德二道坝工程,针对低热水泥碾压混凝土水化温升及抗裂特性,开展了低热水泥碾压混凝土坝适应性智能通水冷却策略研究,主要结论如下:(1)提出了“小梯度,慢冷却,精准控制,分区通水”的适应性通水策略与精细化控制指标,将坝体划分为多个通水冷却区域,对应实行个性化通水冷却方案。(2)揭示了乌东德二道坝低热水泥碾压混凝土换热规律,低温季节浇筑部位(②—⑥坝段的EL772.0~808.5 m区域)具备区域性取消通水冷却条件,最高温度(28.5 ℃)及最大拉应力(0.65 MPa)符合设计及规范要求。现场通过适度降低浇筑温度、减小浇筑仓厚度、适当延长间歇等优化措施,施工效果良好。(3)采用智能通水2.0系统和适应性通水策略,现场监测表明坝体各区域最高温度达标率100%,乌东德大坝及二道坝蓄水2年多,质量检查未发现裂缝,蓄水后原型观测渗压保持平稳,二道坝安全稳定运行,为乌东德枢纽工程安全运行提供了保障。

实践表明低热水泥碾压混凝土具有较好的通水适应性,与智能通水相结合能够较好满足复杂环境下温控防裂要求,具备广泛应用的潜力,并且已经推广应用到非洲坦桑尼亚Julius Nyerere碾压混凝土大坝智能温控,也可供其它行业同类工程借鉴。