基于多机器人协同的白车身间隙面差测量系统

王刚,陈粤林

深圳市宝能汽车有限公司

1 引言

白车身指经过焊接的车身结构件及四门两盖,不包括附件及装饰件的未涂漆车身[1]。车身的制造质量,尤其是四门两盖装配质量,很大程度上决定了汽车能否达到设计性能。四门两盖的装配不仅直接影响整体外观,更对汽车驾驶体验、安全性有重要影响,而间隙、面差特征作为车身质量控制的重要组成部分,在整车设计生产以及制造的流程里占据重要地位。装配精度不高带来的间隙不匀称、相接平面突出等问题会导致汽车气密性、风噪控制等性能不达标。

目前,四门两盖的装配过程中常出现偏差,对间隙和面差特征进行精确测量从而达到国际水平的装配程度,很大程度上可以确保乘用车的制造质量以及整体性能,也体现了我国汽车制造业的生产工艺水平。因此,在生产制造的各道工序之间以及最终整车下线前,对车身四门两盖的间隙特征、面差特征进行抽检和全检,具有十分重要的工程意义[2]。

间隙和面差特征的检测可分为接触式与非接触式。接触式检测主要依靠人工使用特定测量工具如塞尺、千分尺和面差尺进行测量,存在人力成本高、测量慢和误差大等问题[3],而且问题无法及时反馈,经常发生因故障诊断延迟导致成批产品出现质量问题。非接触式检测主要采用光学测量仪进行间隙以及面差测量,该技术属于机器视觉的应用,通过获取扫描区域的点云数据进行特征定位与数值计算。

按照测量头的布置方式,可细分为隧道检测系统[4]和机器人检测系统[5]两大类。隧道检测系统虽然具有较快的检测速度,但是系统需要多传感器协作,成本高,而且固定的传感器位置难以实现柔性生产,满足不了多车型的生产需求。因此,研究多机器人协同的白车身间隙、面差特征柔性在线检测系统有迫切需求,该系统具有检测数据融合、数据统计分析、自动判断与报警等技术,可以通过获取的数据及时反馈四门两盖的误差信息,严格控制装配合格率,有利于提升后续工序质量。并且在快速误差信息反馈下,有利于产线上游工序的精度分析,及时调整冲压、焊接等设备,提升整车质量。

机器人在线检测系统通常由机械臂带动传感器先移动至待测区域,再在小范围内局部运动获取车身间隙、面差的点云数据以及提取特征。然而机器人运动的绝对精度不高,小范围运动时难以精确控制运行轨迹,极易在扫描获取数据时引入运动误差,对系统整体的精确性和稳定性有较大影响。因此,本文提出一套多机器人协同在线检测系统,该系统的三维传感器为基于多线结构光的双目立体视觉装置,该装置不需要相对运动即可获得可靠的点云数据,可以大大减少运动误差的影响。

2 测量原理与方法

2.1 测量原理

立体视觉基于仿生学的人类双目立体感知原理,使用两个面阵相机组成视觉系统,从两个不同视点观察物体或者由单个相机在不同时刻的不同角度拍摄获取两幅图像,通过对立体图像的计算分析获取物体表面的三维形貌[6]。一般是双相机同时从不同角度拍摄被测物体,一旦能获得物体投影在左、右相机中对应的像素点对,即可通过空间三角法计算出物体实际三维坐标。

立体视觉重建的基本流程为:左右相机的标定(包括单独的单目标定与立体标定)[7],同时获取待测物图像,经过特征提取和立体匹配算法后,根据标定的内外参关系重建目标对象的三维坐标。

立体匹配是立体视觉中最重要和最困难的问题。当空间三维场景转换至二维图像时,存在一个维度的信息损失,在不同视角拍摄捕获的同一物体图像会有极其明显的差异[8]。另外,环境光照、拍摄物体表面的物理特性、相机成像的噪声干扰及畸变都会对后续匹配环节带来许多不利因素。单纯的被动立体视觉无法满足高精度测量需求,在工业应用中,常常加入结构光作为特征,组成主动式的立体视觉[9]。通过向待测物体投射各种结构光(如点、单线、多线、单圆、网格和编码条纹图等),在物体上投影形成图案并由相机摄取,基于结构光的几何信息以及空间三角法、3D传感器标定结构参数等,由二维像素坐标恢复物体表面的三维信息[10]。

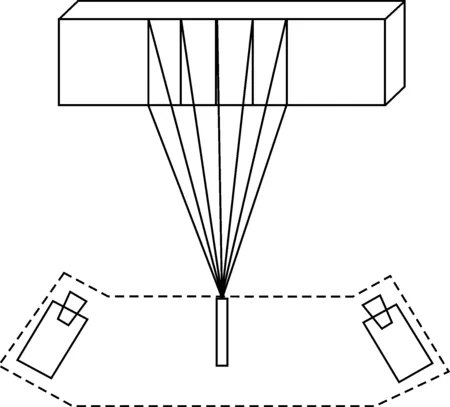

本文在两个相机之外还应用了一组平行式多线结构光。该装置具有速度快、精度高的优点,实验测量面差精度可达0.06mm,测量范围大、稳定且成本低,设备携带方便,受环境影响小且易于操作。装置结构见图1。

图1 多线结构光3D传感器结构

2.2 测量方法

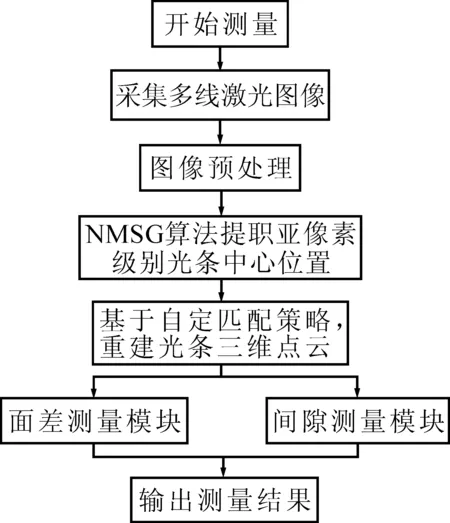

白车身表面材质反射系数较强,采用线结构光不可避免会产生一定的反光现象[11]。同时,图像采集或传输过程中会引入随机噪声[12],因此在进行测量前有必要对图像进行预处理(包括中值滤波以及高斯滤波)。在经过预处理的立体图像中,分别进行光条中心提取以及同名点匹配,重建出多条线结构光上的点云。基于扫描的点云对每条线激光进行点云聚类分割,根据单条点云数据分析统计出待测的间隙值和面差值。整体流程见图2。

图2 测量流程

3 系统功能设计

3.1 多机器人协作

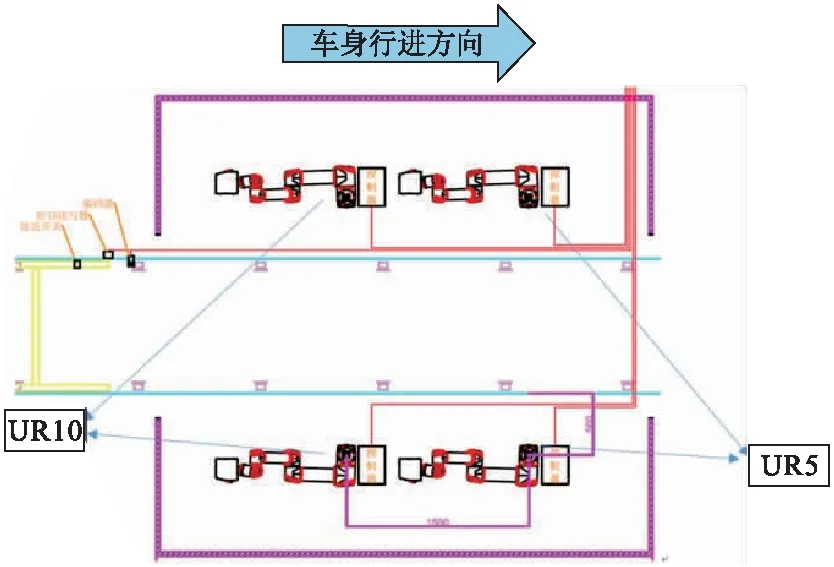

为保证测量满足生产节拍需求,该系统配备4台协作机器人同时对整个白车身进行扫描。机器人与上文所提到的3D传感器组成测量机器人,具有体积小、运动灵活[13]和系统柔性强等特点,可以满足多车型的测量需求。机器人分布见图3。

图3 机器人分布

车身两侧各分布有两个机器人,每个机器人各负责单侧车身的部分测量点位。当白车身进入检测通道,通过光电传感器定位车身位置、读取车身型号以及传送带速度后调用机器人运动规划程序,控制4个相机的运动轨迹,对四门和两盖的测点进行局部扫描。机器人整体功能设置与实现具体分为以下两个方面。

(1)手眼标定

文中所提机器人指多关节多自由度的机械臂,可通过旋转电机驱动,将机械臂末端移动至操作范围内任意一点,与上文所提的3D传感器组成手眼系统。在实际应用中,根据传感器与机械臂的不同相互位置组成,可以将系统分为“eye in hand”(眼在手上的系统),即传感器与机器人末端刚性连接;“eye to hand”(眼在手外的系统),即传感器在机器人本体之外,位置固定且相对机器人静止,不随机器人一起运动。本文阐述的系统采用前者,使传感器在机器人工作过程中一起移动。

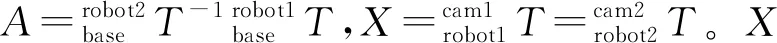

在标定“eye in hand”系统时,由机器人基座与目标位置相对固定,可得下列的关系

(1)

由式(1)可得

因传感器与机器人末端为刚性连接,可得

(2)路径规划

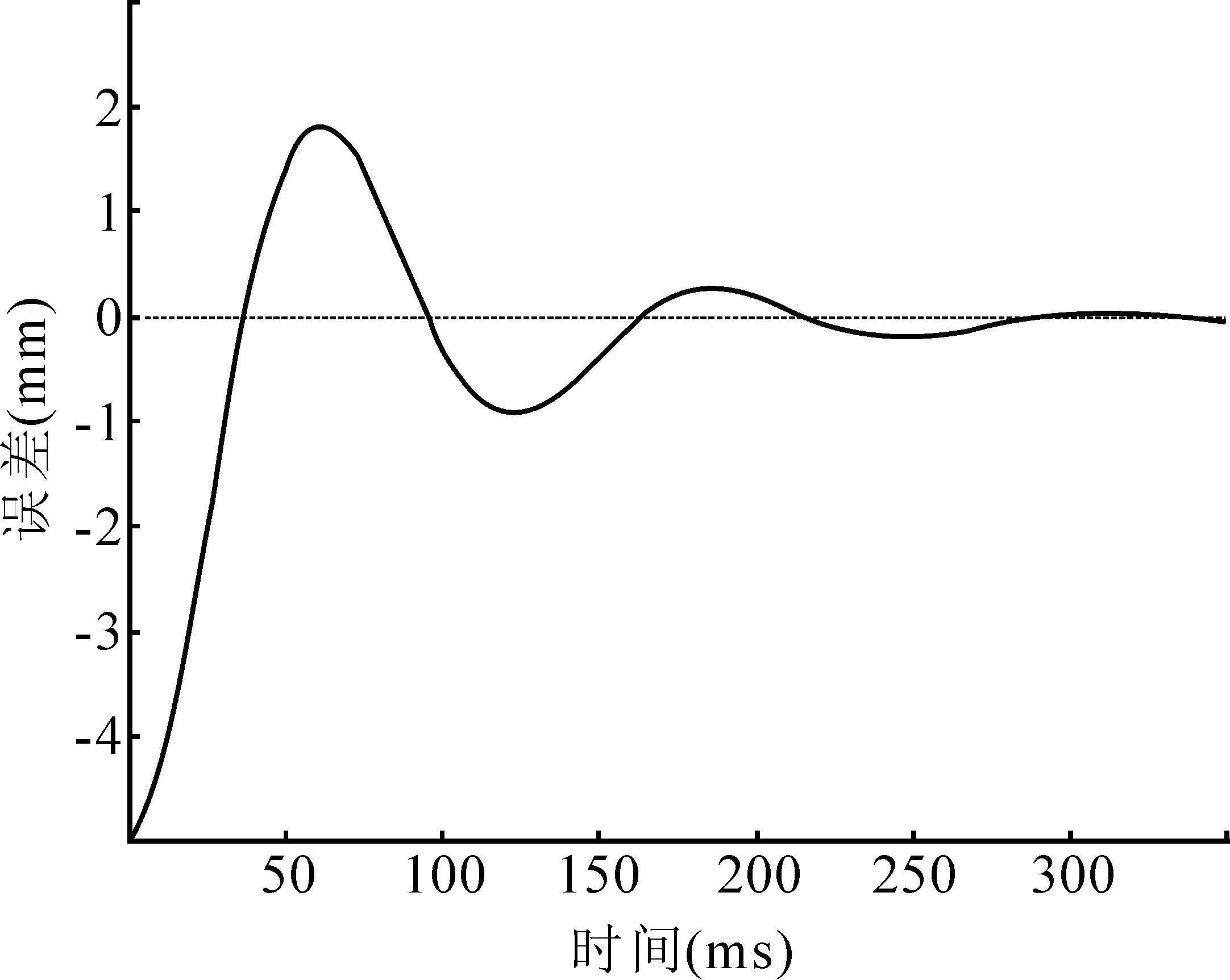

在测量过程中,车体沿导轨在不断行进,需要在行进过程中对众多目标测量点进行跟踪测量。为实现这一功能,需要通过编码器以一定的采样频率,不断地获取车体在导轨的位置与速度作为反馈调节,对机器人末端的位置进行校正。图4为车体跟踪与目标点之间的误差。采用PID控制器(应用最广泛的一种控制器,其按照偏差的比例、积分和微分对系统进行控制调节,被广泛应用在工业控制系统中),通过整定参数,实现机器人对车体的动态跟踪拍摄,无需车辆静止在特定位置。

图4 车体跟踪与目标点之间的误差

3.2 功能设置

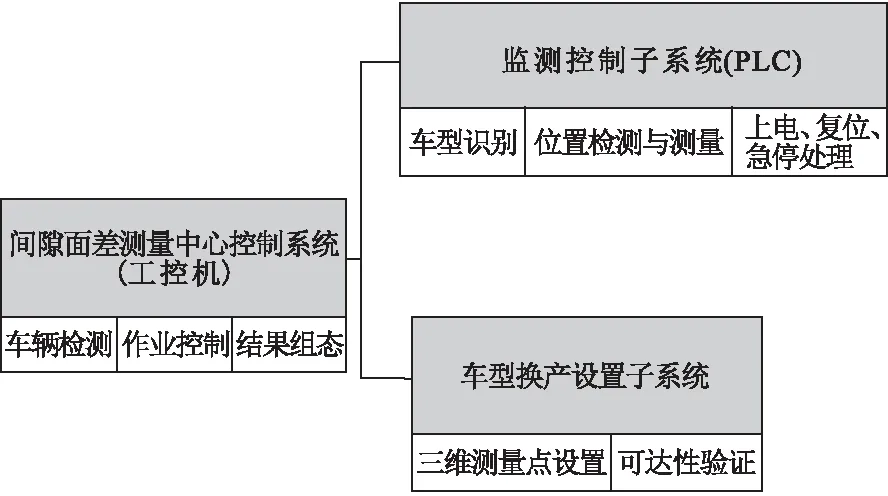

四门两盖间隙面差测量系统的框架结构见图5,在中心控制系统的协调控制下,通过监测传感器、协作机器人、多线结构光3D传感器和展示屏等完成生产线上白车身的在线检测。

图5 测量系统框架

(1)间隙面差测量中心控制系统

该系统运行在工控机上,分3个主要功能模块:①车辆监测,该模块通过与监测PLC通信,获得车型信息、车辆进入初始位置信息、车辆速度以及实时位置等;②作业控制模块,该模块根据监测到的信息生成机器人测量操作路径,与机器人控制器通信,控制机器人运动,再根据机器人末端的位置,给3D相机控制器发送指令,完成测量并读取测量结果,该模块与机器人控制器和3D相机控制器的通信方式均为TCP/IP;③结果组态显示模块,将各测点的测量结果以图形化方式显示。

(2)基于PLC的监测控制子系统

该子系统运行在PLC上,主要完成的功能包括:①读取车辆型号识别传感器,获得车辆型号识别信息;②读取车辆进入工位的滑橇位置,监测光电传感器,获得初始位置信息(此位置作为车辆位置测量的零位);③读取传送带位置和速度测量的码盘,获得车身实时位置信息,同时根据码盘读数判断传送带是否停止;④响应用户开机、关机、复位和急停等按钮操作;⑤将上述读取到的信息传送给中心控制系统。

(3)车型换产设置子系统

在管理用计算机或工控机上运行该子系统,主要完成在三维环境下调入车身和滑橇三维模型,设置特定车型的测点位置和测量要求等,同时可以调入机器人信息,验证各个测点位置是否在机器人的工作范围内,设置的结果以.xml格式存盘,并可以传送给中心控制系统。

4 测量实验

通过上述研究对测量过程进行实验。设置车体运动速度为7m/min(0.117m/s),机器人的运行速度为0.5m/s,加速度为0.5m/s2,相机拍照时间设置为15ms。实验中激光器采用的是多线激光器,一次可投出11条线激光。相机为海康MV-CA050-20UM型号相机,相机分辨率为2592×2048,帧率60fps,靶面大小1″。相机距多线激光器光轴约为60mm,其光轴之间的夹角约为15°,工作距离约为200mm。

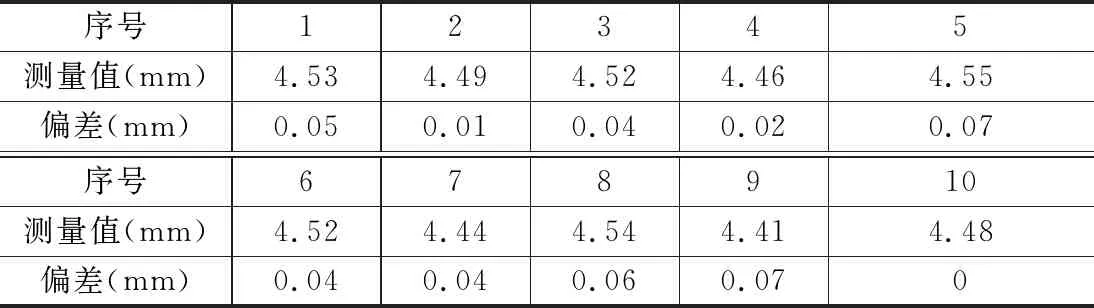

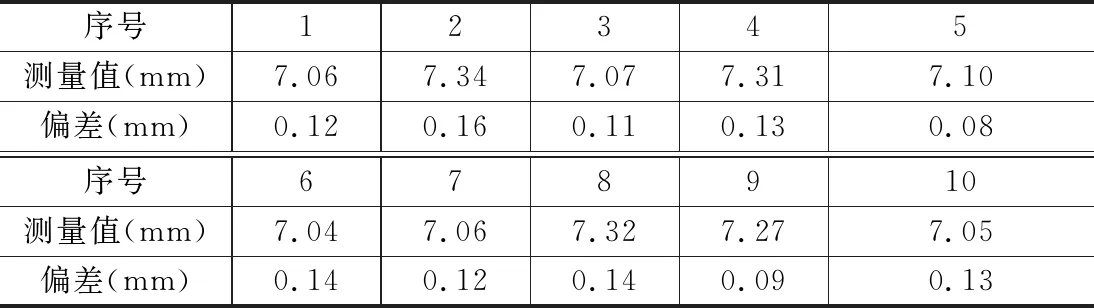

实验拍摄效果见图6,重建点云示例见图7。以人工测量值为基准,面差精度要求为±0.1mm,间隙精度要求为±0.2mm。通过测量10组面差数据以及10组间隙数据探究是否满足误差范围,检测结果如表1和表2所示,实验中仅列出中间一条线激光的测量数据。对比将算法测量值与人工测量,面差测量值为4.48mm,间隙测量值为7.18mm。可以看出,测量偏差符合检测要求,该系统可以有效提升白车身面差间隙测量的效率以及稳定性。

图6 拍摄效果

图7 重建点云示例

表1 面差测量结果

表2 间隙测量结果

5 结语

现代汽车加工制造过程对几何量检测越来越追求大量程、高精度、高效率和低成本。四门两盖作为汽车车身的关键组成部分,其质量控制对整车制造具有重要的工程意义。因此本文提出了一种基于多线结构光与多机器人协同的白车身间隙面差在线测量系统,阐述了测量原理、系统架构设置以及整体工作流程。

采用的多线结构光双目传感器速度快、精度高,使用简单、灵活,特别适合车间现场对大型覆盖件和车身的在线检测,通过测量可为大型工装的修正、调整提供依据。系统中另一主要部分由协作机器人组成,此类机器人系统可满足生产应用中的柔性需求,在整体架构不变的前提下通过设置可适应不同车型的测量任务。