基于分层切削的复合刀具薄蒙皮大余量制孔策略研究

王伟,邢欣,宋成琳

中航西安飞机工业集团股份有限公司

1 引言

随着航空工业的不断发展,飞机结构设计、材料性能、制造工艺和加工工具都在不断被研究和创新[1],铝合金、钛合金和复合材料的物理、力学性能优越,被广泛应用于蒙皮结构。飞机蒙皮与肋、梁等结构常通过铆接或螺纹联接,孔的加工质量是保证装配质量的前提[2]。手工制孔作为常见制孔方式之一,具有操作简便灵活和应用范围广的特点。

钻削薄蒙皮的手工制孔工艺常采用传统钻扩铰多步制孔,存在单步切削余量小、刀具规格多、制孔时换刀频繁、效率低和工人劳动强度大等缺点。图1和图2分别为7.87~7.96mm和7.99~8.02mm传统制孔策略及所用刀具。

图1 7.87~7.96mm传统制孔策略

图2 7.99~8.02mm传统制孔策略

采用传统结构刀具增大单步扩孔余量进行金属、复材及其异型叠层制孔时,易产生振刀和卡刀现象,导致孔壁粗糙、孔面质量差和复材劈裂等制孔缺陷。厚度为2mm的铝合金蒙皮在φ4→φ8大余量扩孔时,刀具振动明显,入孔面呈锯齿状且孔壁粗糙(见图3);复合材料与金属叠层在大余量扩孔时,由于过大的轴向力和径向力,会产生复材撕裂和毛边等现象(见图4);钛合金在大余量扩孔时,由于切削热积聚会产生烧伤现象(见图5)。

图3 铝合金大余量扩孔后圆度和光洁度情况

图4 复材与金属叠层大余量扩孔后的撕裂和毛边现象

图5 钛合金叠层大余量扩孔后的烧伤现象

本文针对薄蒙皮手工制孔的突出问题,基于分层切削理论提出一种通用性强、制孔效率高的复合扩孔刀具——圣诞树刀具,将多步扩孔工艺进行合并,结合航空装配制孔应用场景,开展该刀具的大余量制孔策略试验研究,并进行工程应用验证,实现薄蒙皮高效率、高质量的稳定制孔。

2 复合刀具分层钻削理论

复合刀具是将两把或两把以上的同类或不同类孔加工刀具组合成一体,同时或按先后顺序完成不同工艺加工的专用刀具,能在一次加工过程中完成多个工序不同工艺的复合加工[3]。车削梯形螺纹和进行大余量铣削时,常将直进法和左右切削法相结合,形成分层切削,从而降低切削难度,使排屑较容易,确保工件表面加工质量[4]。

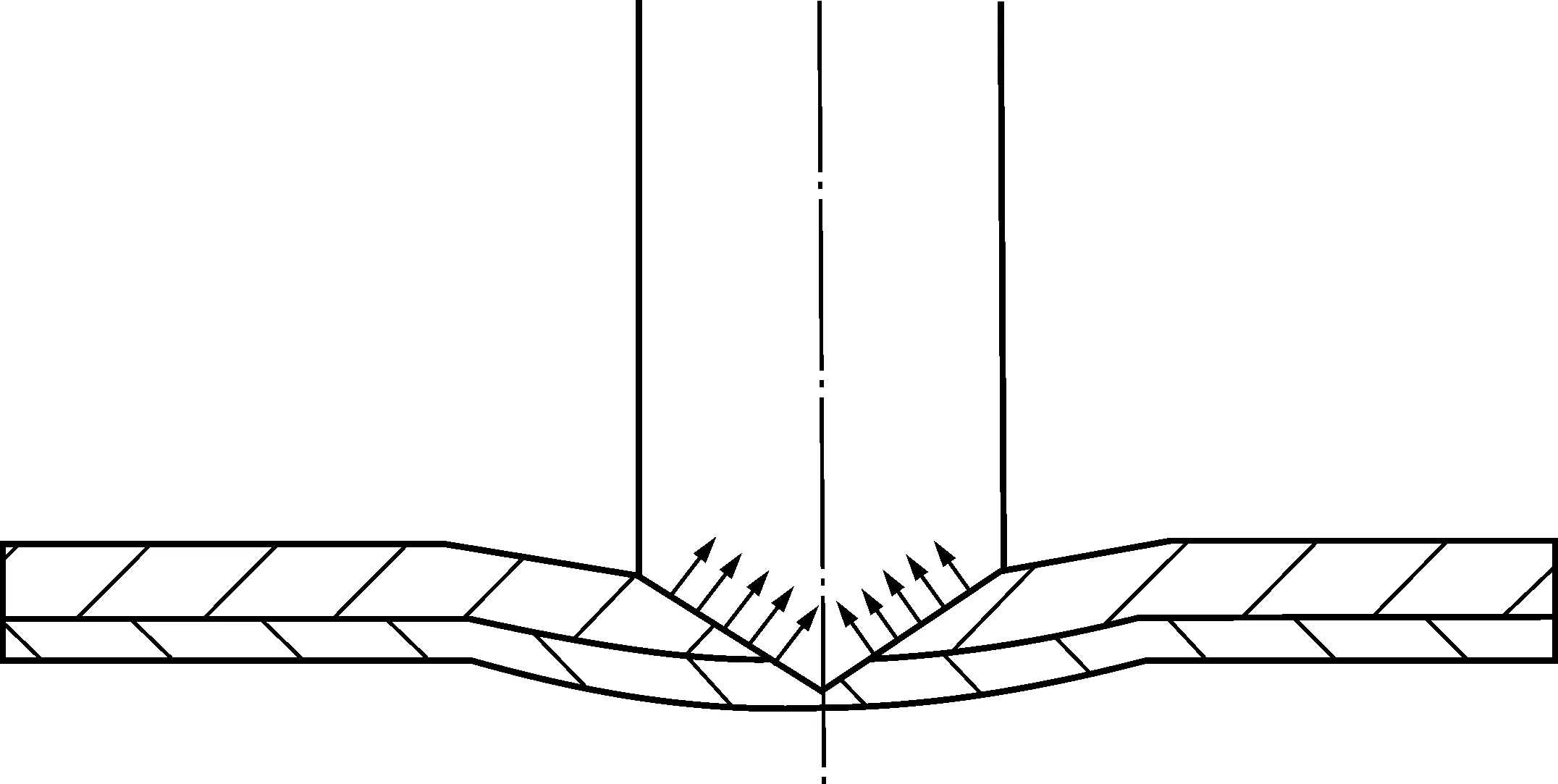

使用传统制孔刀具进行大余量钻削时,刀具与产品切削接触面为刀具钻尖,会产生较集中且较大的轴向力,在薄蒙皮上用该刀具进行大余量切削时,产品容易产生变形(见图6)或产生金属叠层出孔面翻边、复材叠层初孔劈裂等现象。结合分层切削理论,在采用复合刀具进行大余量钻削时,刀具采用多台阶设计,将钻尖的大余量切削转化为若干个台阶的小余量切削,刀具与产品接触面为台阶切削角,每个台阶产生较分散且较小的轴向力(见图7),因此该刀具能够消除大余量制孔带来的振刀、卡刀现象以及孔径粗糙度低等缺陷,降低叠层烧伤和复材分层风险,实现薄蒙皮的大余量钻削加工。

图6 传统钻削刀具大余量切削

图7 复合刀具大余量分层钻削

3 圣诞树复合刀具研制及应用场景

3.1 研制过程

基于分层切削原理,针对铝合金、钛合金及复合材料的异型叠层钻削制孔,研制复合刀具。该刀具外形酷似圣诞树,因此将其命名为圣诞树刀具。与传统单步大余量钻削相比,能够有效降低切削力,减少切削热,且刀具通用性强、切削轻快且加工效率高,能保证复合材料、铝合金、钛合金及其叠层加工时具有优异的切削性能。刀具设计过程如下:

(1)刀具材料

该刀具用于异型叠层制孔,部分叠层硬度较高,刀具受轴向力和径向切削作用,刀具材料应具有较强的硬度与韧性,刃部具有较高强度,因此选用含钴量为10%,超微粉碳化钨晶粒度为0.6μm的硬质合金棒料。

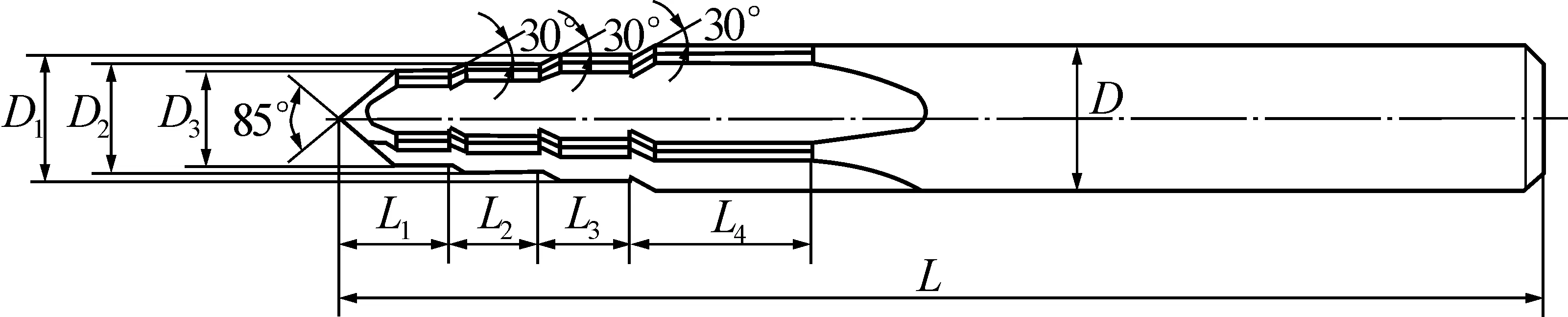

(2)刀具关键设计要素

钻尖2φ和切削角κr:传统刀具钻尖2φ=120°,切削角κr=60°,制孔过程中容易产生较大的轴向力,在大余量制孔或复材制孔时,容易产生切不动和振刀现象,导致孔不圆、孔壁粗糙或复材劈裂问题。为适应制孔工况,刀具钻尖减小至2φ=85°,切削角κr=45°(见图8)。

螺旋角w:传统扩孔钻螺旋角w=20°,螺旋角较大,在多叠层制孔时容易卡刀,复材制孔时容易劈裂。左旋刀具能够解决复材劈裂问题,但无法实现金属叠层制孔,因此将刀具螺旋角设为w=0°(见图8)。

台阶直径DX:采用切削余量均等法确定刀具台阶直径DX(见图8),即每个台阶的金属去除率Q相等,金属去除率Q与台阶直径DX可表示为

(1)

(2)

式中,X为台阶数量;D0为初孔孔径;Dz为终孔孔径。

芯厚d0:由于该刀具用于大余量切削,需要足够的容屑空间,同时芯部还需要较高的强度,第一个台阶D1的刃部芯厚d0=0.37D1(见图8),刀具芯部带正锥,递增量为(0.8~1.0)mm/100mm。

(a)刀具结构

3.2 复合刀具应用场景

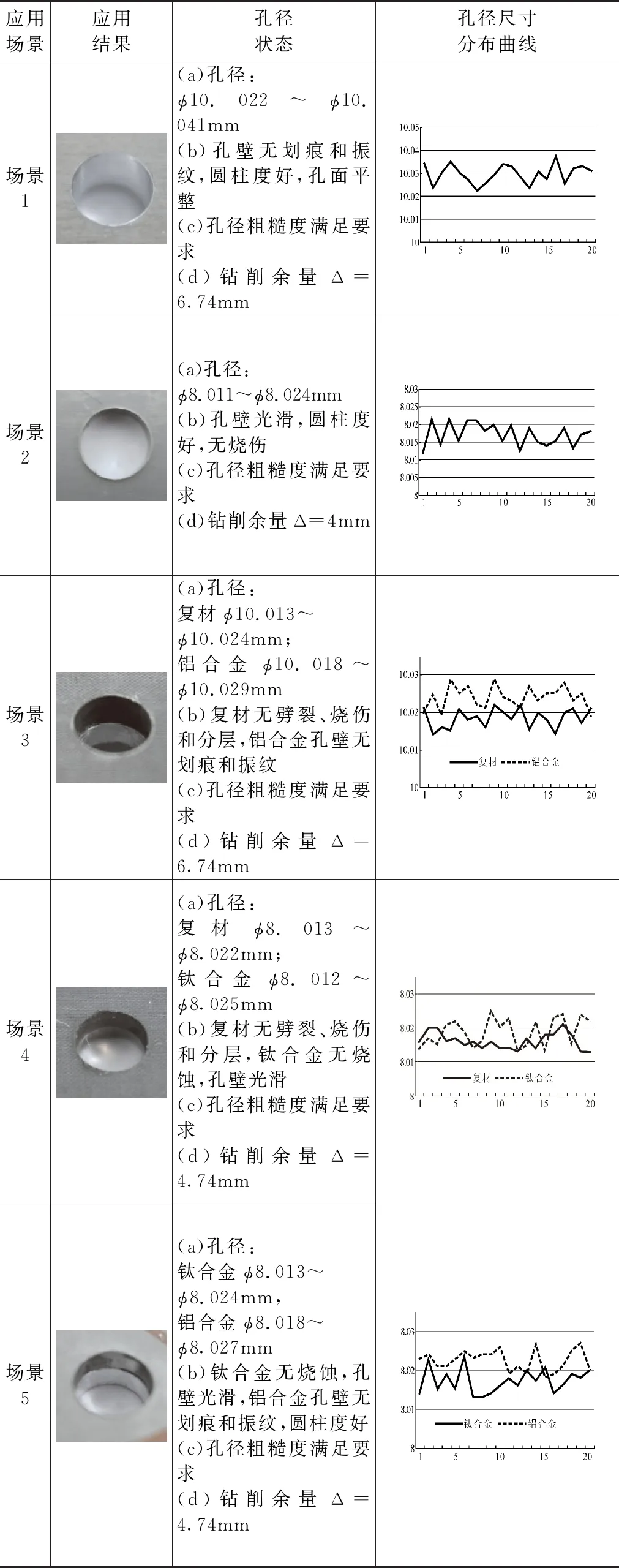

飞机蒙皮常见材料有复合材料、铝合金和钛合金,在装配制孔过程中通常为单层或多种异型材料叠层。为增强圣诞树刀具的应用可靠性,需结合实际产品状态开展该刀具的多场景应用研究,确定应用边界,为该刀具的推广应用创造条件。

表1 圣诞树刀具切削试验场景

表2 圣诞树刀具进行多场景试验结果

(a)试验刀具1

根据圣诞树刀具应用场景试验研究,其应用边界定义如下:①该刀具适用于3.5mm以下单层铝合金或钛合金制孔,无须手持钻套或垂直钻套,初孔孔径范围为φ3.26 mm以上,可一刀钻削至φ8~φ10mm,钻削余量Δ<6mm,满足铝合金0.07mm和钛合金0.05mm的制孔公差。②该刀具适用于7mm以下多层复合材料、铝合金和钛合金异型叠层制孔,无须手持钻套或垂直钻套,初孔孔径范围为φ3.26mm以上,可一刀钻削至φ8~φ10mm,钻削余量Δ<6mm,满足异型叠层孔0.07mm的制孔公差。

4 薄壁板高效手工制孔策略优化

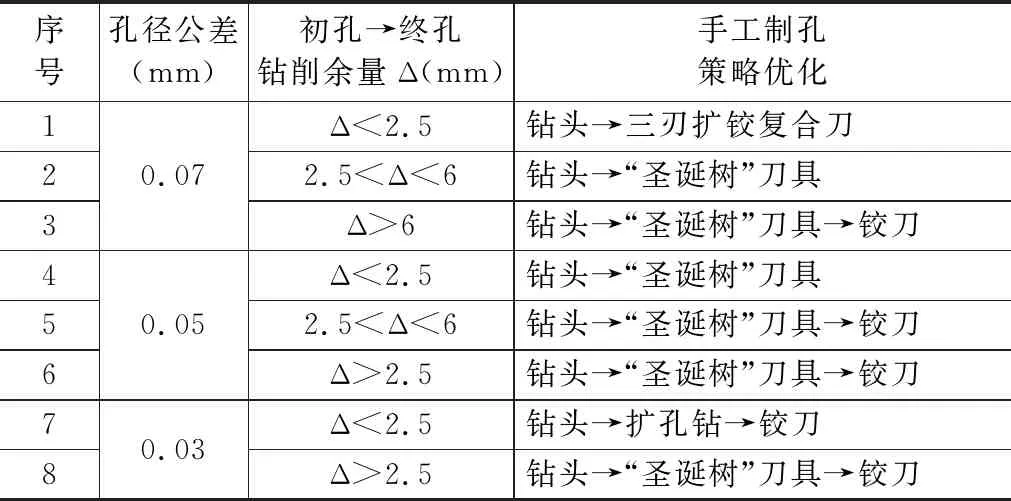

结合圣诞树刀具应用场景试验研究,针对3.5mm以下的单层薄壁板和7mm以下的异型叠层制定手工制孔策略优化方案(见表3)。以孔径公差为依据进行制孔状态分类,用圣诞树刀具取代传统钻扩铰刀具,实现飞机薄壁板高效率、高质量的稳定制孔。

表3 异型叠层手工制孔策略优化方案(3.5mm以下单层和7mm以下)

5 结语

本文基于分层钻削理论,针对飞机薄蒙皮大余量钻削制孔,提出一种多台阶、0°螺旋角的“圣诞树”刀具设计方法。通过应用场景试验研究,证实该刀具能够同时满足复材、铝合金及钛合金等异型叠层状态的大余量钻削需求,具有应用过程无振刀、卡刀、制孔无缺陷和通用性强等优势,可实现一刀由初孔φ3.26mm扩至φ8~φ10mm的大余量钻削,且产品无烧伤和分层等质量隐患。

针对该刀具的加工特点进行薄壁板大余量制孔策略优化,以孔径公差进行产品状态分类,在确保产品质量稳定的前提下实现制孔效率的大幅提升。