1Cr11Ni2W2MoV不锈钢螺栓脆性断裂故障失效分析

李亚非,刘凤坤,龙开琳,高 军

(1.张家界航空工业职业技术学院,湖南 张家界 427000;2.贵阳职业技术学院,3.中国航发贵阳发动机设计研究所,贵阳 550081)

0 引言

1Cr11Ni2W2MoV不锈钢是仿制型低铬不锈钢,具有高的强度与韧性、良好的加工工艺性能与耐温性能,以及低于550℃的较好的耐腐蚀性。由于综合性能优良,因而研发至今在飞机、发动机、燃气轮机等诸多领域得到广泛运用。早期型号航空发动机的压气机段(冷端)大量零件,含盘、压气机叶片等关键零件均选用该不锈钢制造,现代先进燃气涡轮发动机仍然采用该不锈钢作为螺栓、螺钉等承力件使用。虽然中国航空发动机制造行业内的1Cr11Ni 2W2MoV不锈钢的应用时间较长,但该材料零件失效故障仍然时有发生。其中,高温回火脆性(第2类回火脆性)导致的零件失效占有很高比重。

近年,国内外专家学者针对马氏体不锈钢第2类回火脆性的形成原因与预防措施开展了大量研究工作,Ma等、黄春峰等认为第2类回火脆性存在的前提是存在As、Bi等杂质元素,上述杂质元素只有在晶界富集时,才会造成塑性损失。换言之,提高冶炼水平可有效避免第2类脆性的发生。另外,陈宗霖等、钟培道等认为只要避开回火脆性温度区间(590~660℃),并且快速通过该区间即可避免脆性,无需考虑冶炼水平。航空材料手册与工艺标准规定其第2类回火脆性温度区间为620~660℃,这与中国《航空制造工程手册》和《航空材料手册》中的给定范围存在较大区别,猜测可能是由于各国对不锈钢中各合金元素控制水平不同有关。综合来看,1Cr11Ni2W2MoV等马氏体不锈钢回火脆性与钢的冶炼方式、化学成分(尤其是S、P元素质量分数)、回火温度、冷却方式等多种因素有关。

本文综合考虑原材料化学成分、零件热处理工艺参数,结合故障件断口形貌,提出1Cr11Ni2W2MoV不锈钢零件在热处理过程中与第2类回火脆性相关的的影响因素,并采用热处理工艺试验进行验证。

1 故障件组织检查

1.1 断口低倍检查

某型航空发动机在整机装配过程中发生MR6螺栓断裂故障。经检测,故障螺栓的化学成分符合标准要求,螺栓与标准化学成分对照结果见表1。

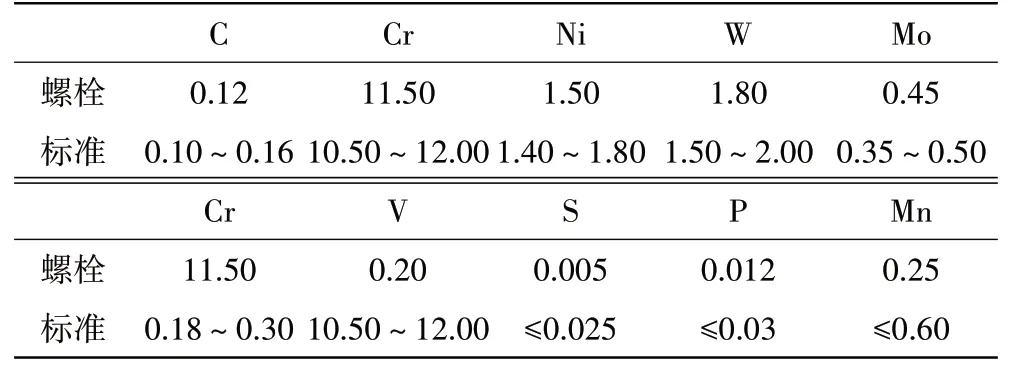

表1 螺栓与标准化学成分对照结果 wt%

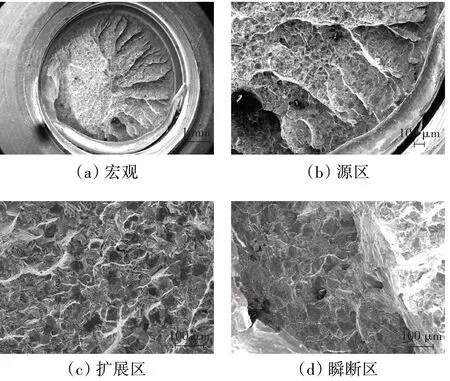

故障螺栓断口宏观形貌如图1所示。从图中可见,整个断面较为平齐,局部存在反光小刻面。在断口边缘可见大量的放射棱线,汇聚于断口中心。在体视显微镜下观察发现,断面上分布较多的反光小平面,局部位置存在颗粒状。整体断面呈明显的一次性大应力条件下的脆性断口特征。

图1 故障螺栓断口宏观形貌

螺栓装配时承受预紧拉应力,在工作过程中承受剪切应力与振动应力。兼顾考虑强度与韧性,选用1Cr11Ni2W2MoV不锈钢(设计要求硬度HRC=25~35)。该不锈钢螺栓的正常断口组织应为大面积的纤维状断面+少量放射棱线,虽然不乏由于韧性不足而发生零件断裂故障,但是如此的脆断断口仍属于反常现象。

1.2 断口显微检查

对于1Cr11Ni2W2MoV马氏体不锈钢而言,材质因素、热处理过程、加载因素均可能造成宏观断口呈现脆性。为排查故障原因,对断口进行显微组织检查。螺栓断口扫描电子显微镜(Scanning Electron Microscope,SEM)形貌如图2所示。

图2 螺栓断口低倍(<200倍)SEM形貌

从图中可见,螺栓断裂的起始位置位于零件表面右上方,呈周向起裂。断口起源区域所占总面积的比例很小。裂纹通过放射棱线从源区扩展穿过螺栓右方大部分区域而进入瞬断区。瞬断区所占面积比例与扩展区域的相当。螺栓左方边缘为剪切唇。整个断口呈扭转断裂脆性断口特征。

分别对螺栓断口的源区、扩展区与瞬断区进行50倍和500倍的显微检查,SEM形貌如图3所示。从断裂源区的50倍SEM形貌来看,其塑性变形痕迹的撕裂棱特征明显,在局部区域可见解理断裂的河流花样,整个区域分布拉拔形成“浅坑”。另外,隐约可见疑似结晶状形貌。整个区域符合典型的准解理形貌特征。对该区进行能谱仪(Energy Dispersive Spectrometer,EDS)成分分析,发现Sb元素质量分数为0.01%、Sn元素质量分数为0.02%,存在有害元素富集的迹象。

图3 螺栓断口高倍(500倍)SEM形貌

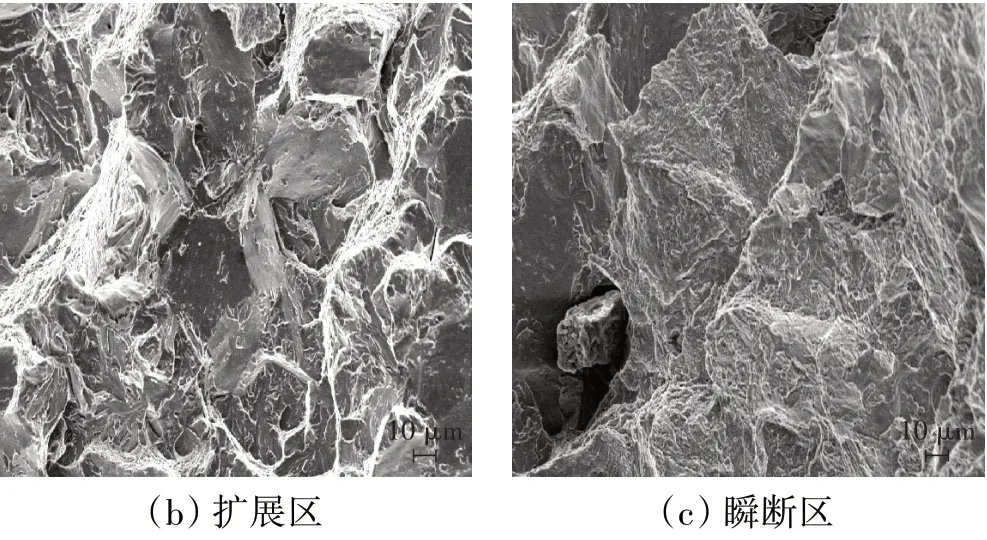

扩展区50倍SEM形貌主要呈现为结晶形貌和解理台阶,无明显可见的塑性变形痕迹。瞬断区可见结晶+韧窝形貌。

进一步对源区、扩展区与瞬断区进行500倍SEM检查发现,3个区域中均存在明显的“冰糖”状结晶断口形貌。这是沿晶断裂的显著特征,根据失效分析的经典理论,当存在液态金属致脆(如镉脆)、应力腐蚀疲劳、氢脆、回火脆性的情形时,方可出现沿晶断裂特征。

对硬度HRC=25~35的1Cr11Ni2W2MoV不锈钢螺栓而言,由于工作环境中无液态金属与腐蚀介质,而该钢种对氢脆不敏感,因此初步判断回火脆性的可能性最大。

2 故障原因分析

2.1 工艺文件检查

对螺栓生产厂家的热处理工艺规程与材料标准GJB 2294-1994《航空用不锈钢及耐热钢棒规范》和热处理执行标准HB/Z 80-1997《航空用不锈钢与耐热钢热处理说明书》进行对照,具体结果见表2。

表2 螺栓热处理规程与标准参数对照结果

从表中可见,工艺规程规定的回火温度640~660℃不符合材料标准与热处理执行标准的要求(实际执行的回火温度为640℃,冷却方式为水冷)。根据文献[2]可知,1Cr11Ni2W2MoV不锈钢的第2类回火脆性处于630℃附近,一般而言应避免在600~660℃回火。从以往的使用经验来看,在600~630℃回火均出现过冲击韧性偏低,且均呈现不同比例的沿晶断口的现象。可认定640℃回火温度处于材料的回火脆性区,在该温度下回火导致零件脆性倾向较大,最终造成在装配过程中零件脆断。

2.2 工艺验证试验

承制工厂按照640℃水冷的回火方式进行棒材入厂复验,各项力学性能均合格。为正确评估该制度处理的产品的质量水平,有必要进行工艺验证试验。

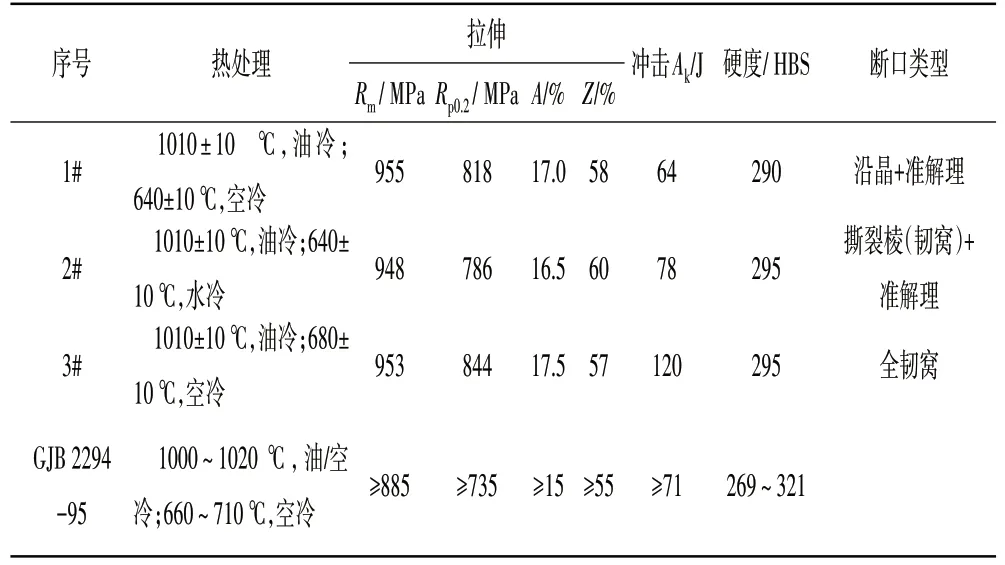

热处理验证试验方案及检验得到的拉伸、冲击、硬度性能数据见表3。

表3 热处理工艺试验方案及结果

从表中可见:

(1)3种回火方式试样的拉伸、硬度数值接近,均满足标准要求;

(2)不同回火方式对冲击数值以及冲击断口形貌影响较大,680℃回火试样冲击满足标准(全韧性断口),640℃空冷试样冲击未满足标准(脆性断口),640℃水冷介于二者之间。

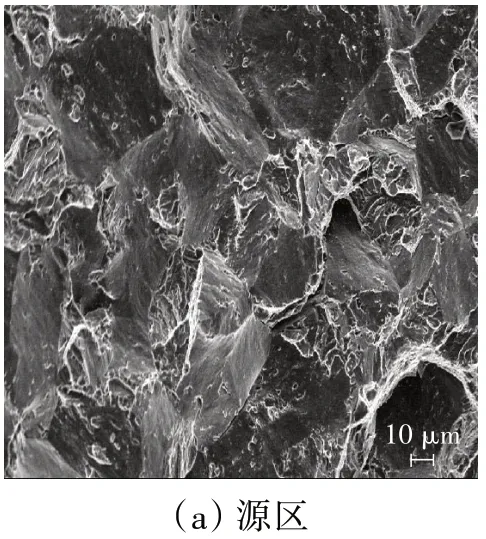

工艺试验冲击试样断口SEM形貌如图4所示。

图4 工艺试验冲击试样断口SEM形貌

2.3 分析与讨论

1Cr11Ni2W2MoV不锈钢的第2类回火脆性一直是编制工艺规程时尽量避免的问题。但是,因对该材料性能了解不够,导致回火脆性故障时有发生。工艺人员未严格依照标准编制工艺规程的原因大致为:(1)套用前苏联材料(牌号13Х11Н2Б2М)标准或工艺规程界的2~3个原子厚度的区域偏聚,从而导致晶界部位形成脆性相,最终形成回火脆性。对每种钢铁材料而言,其第2类回火脆性温度区间不同,因此要求材料在回火过程中在该区间停留的时间应尽量缩短。

杂质元素是形成第2类回火脆性的“元凶”,因此,减小杂质元素质量分数有利于避免脆性发生。真空电弧重熔相对于电渣重熔而言,Sn、Sb元素的质量分数更小,因此采用真空电弧重熔工艺冶炼的1Cr11Ni2W2MoV不锈钢棒无第2类回火脆性现象。另外,Mo、W元素可抑制第2类回火脆性,因此对于冶炼过程、成分控制均有所差别的1Cr11Ni2W2MoV不锈钢(前苏联、俄罗斯的该钢材小规格棒材有双真空冶炼工艺,中国尚无此工艺),不宜套用国外热处理工艺。

通过工艺验证试验可知,在脆性温度区间进行回火并快速冷却,在一定程度上可以缓解回火脆性,使得冲击性能满足标准;但是无法根除回火脆性,冲击试样断口仍然为脆性断口。考虑到材料化学成分与热处理工艺参数的波动性因素,编制热处理工艺规程时应避免该温度区间。参数;(2)设计给定硬度范围处于脆性区间;(3)基于经验认为脆性区间回火后快冷可消除脆性。

从马氏体不锈钢第2类回火脆性的形成原因来看,由于Ni、Cr、Sb、Sn、P等元素在高温下向靠近晶

3 结论

(1)在装配过程中折断的1Cr11Ni2W2MoV钢制螺栓断口形貌为撕裂棱线、准解理+少量韧窝,断面沿晶特征明显,失效模式为一次性大应力脆断;

(2)造成螺栓脆断的原因在于热处理的回火过程,选用的640℃回火温度处于1Cr11Ni2W2MoV钢的第2类回火脆性区间;

(3)在脆性区回火后快速冷却可缓解材料脆性倾向,但无法根除断口的沿晶特征,且冲击测试值偏低;

(4)1Cr11Ni2W2MoV不锈钢的第2类回火脆性受制于材料的化学成分与冶炼方法,与热处理回火过程密切相关。为避免此类现象,应避免在600~660℃回火和长时停留。