高速高压圆弧螺旋齿轮泵漩涡空化数值模拟研究

朱景龙,董庆伟,2,李阁强,2,李行

(1.河南科技大学机电工程学院,河南洛阳 471003;2.河南科技大学机械装备先进制造协同创新中心,河南洛阳 471003)

0 前言

圆弧螺旋齿轮泵相比普通渐开线齿轮泵流量脉动小、无困油现象,更加适合于高速高压工况。但随着圆弧螺旋齿轮泵的高速高压化,在齿轮泵的吸油腔中主流和齿轮泵转子旋转带动作用下形成回流的共同作用下,形成漩涡流动,当漩涡核心中的压力低于空气分离压力时,漩涡流区域出现空化现象,即漩涡空化。国内外学者对空化和漩涡流动等进行了研究。

YAMAMOTO和TSUJIMOTO对回流漩涡空化及其对空化不稳定性的影响进行了分析;周洋等人研究了空化对圆弧螺旋齿轮泵总体性能的影响;邓育轩等研究了离心泵的漩涡空化流动规律及对出口压力的影响,会造成泵扬程下降,出口压力波动等危害;YAN等分析了双螺杆泵流动特性和空化形成过程;文昌明等研究了普通渐开线外啮合齿轮泵空化特性,其对泵流量的稳定性影响很大;唐斐等人对柱塞泵气穴(空化)特性进行了深入研究,排量、工作压力、转速、油温等都会造成空化加剧。

以上学者主要是针对泵的空化影响因素、空化特性和离心泵的漩涡空化现象进行分析。然而对圆弧螺旋齿轮泵在高速高压工况下,吸油腔中产生的漩涡空化现象及该现象对齿轮泵出口流量输出品质的影响尚无系统的分析和研究。

本文作者以“圆弧-正弦曲线-圆弧”为齿形的外啮合圆弧螺旋齿轮泵为研究对象,基于全空化理论,引入空化模型,采用动网格技术,利用流体动力学软件PumpLinx数值模拟了齿轮泵内部流场的漩涡空化;研究了漩涡空化的位置、形成过程、演变过程及对齿轮泵出口流量品质的影响规律。

1 空化模型的选择

数值理论模型不仅要考虑油液的可压缩性、油液中的油蒸汽和空气等因素,还要考虑油液的黏性和湍流。基于上述因素,选择全空化模型(Full Cavitation Model)。

全空化模型是由SINGHAL等提出的,它建立了空化流场内关于蒸汽质量分数的运输方程,其基本表达式为

(1)

式中:为油液混合密度;为速度矢量;为有效传递系数;为蒸汽产生率;为蒸汽压缩率。

基于Rayleigh-Plesset方程(简称R-P方程),考虑表面张力和黏性力的R-P方程表达式为

(2)

式中:为气泡半径;为流体运动黏度;为流体表面张力;为饱和蒸汽压。

考虑油液中液体、蒸汽和不可压缩空气,可以得到流体混合密度方程为

(3)

式中:为油蒸汽密度;为空气密度;为油液密度;为流体内空气的质量分数;为流体内蒸汽的质量分数。

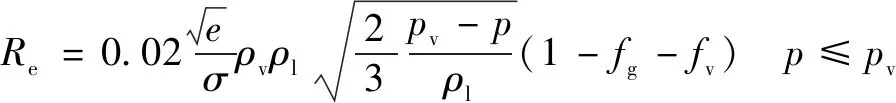

结合方程(2)推导出了方程(1)中的蒸汽产生率和蒸汽凝结率的表达式分别为

(4)

(5)

由此可知,全空化模型不仅考虑了液体中的空气项,还考虑了油蒸汽项,更加符合圆弧螺旋齿轮泵在高速高压工况下的空化过程,因此将选用全空化模型对圆弧螺旋齿轮泵进行数值模拟分析。

2 几何参数

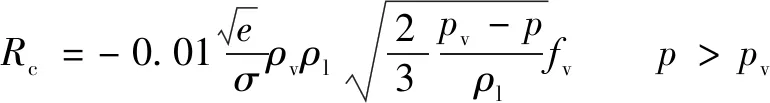

模型圆弧螺旋齿轮泵设计流量为5 mL/r ,转速为10 000 r/min。文中利用SolidWorks建立圆弧螺旋齿轮泵三维模型,其爆炸图如图1所示。模型参数如表1所示。

图1 圆弧螺旋齿轮泵三维模型爆炸图

表1 模型参数

3 数值模拟

抽取圆弧螺旋齿轮泵的内部流场并利用PumpLinx对其进行网格划分,其中进、出油口部分采用General Mesher进行网格划分,转子部分采用Rotor Template Mesher 进行动网格区域划分。网格数为35万,齿轮泵内部流场的网格划分如图2所示。

图2 内部流场网格划分

圆弧螺旋齿轮泵吸油腔进油口边界条件设置为压力进口,压油腔出口压力为25 MPa。其他边界设置为边界墙(Wall),如图3所示。齿轮泵的计算模型选择为湍流和空化,其中湍流模型设置为标准-(Standard-)模型,空化模型选择为全空化模型,液压油密度为800 kg/m,动力黏度为0.007 Pa·s,其他条件为默认。

图3 内部流场边界条件设置

为提高计算的收敛速度和稳定性,收敛残差设为10。齿轮泵转子每转1.714 286°作为一个时间步长,时间步长为0.000 014 29 s,计算过程齿轮泵旋转8周,每旋转一周包含210个时间步,总计时间0.048 s,选取稳定后的几周的结果作为采样对象。

4 结果分析

4.1 漩涡空化的形成过程

为研究圆弧螺旋齿轮泵在高速高压工况下吸油腔出现漩涡流空化的原因及规律,对齿轮泵在考虑空化条件下进行了数值模拟。选择齿轮转动稳定后,任意时刻圆弧螺旋齿轮泵吸油腔的空化云图、速度矢量图及涡流空化图进行分析。

图4所示为圆弧螺旋齿轮泵吸油腔中漩涡空化形成过程,在圆弧螺旋齿轮泵内部流场吸油腔的齿背部位置(如图中位置A、B),由于吸油腔中主流和齿轮泵转子旋转(高转速)带动作用,使得该区域油液流动的速度方向发生改变,形成漩涡流动,如图4(a)中位置A、B所示;由于混有空气的油液受到齿轮泵转动引起的离心力,使得油液远离漩涡流的核心区域;由于空气受到的离心力比较小,使得空气主要集中在齿轮泵漩涡流动的核心区域,从而导致漩涡流区域出现空化现象,如图4(b)中位置A、B所示;最终形成如图4(c)中位置A、B所示的漩涡空化。

图4 圆弧螺旋齿轮泵吸油腔云图

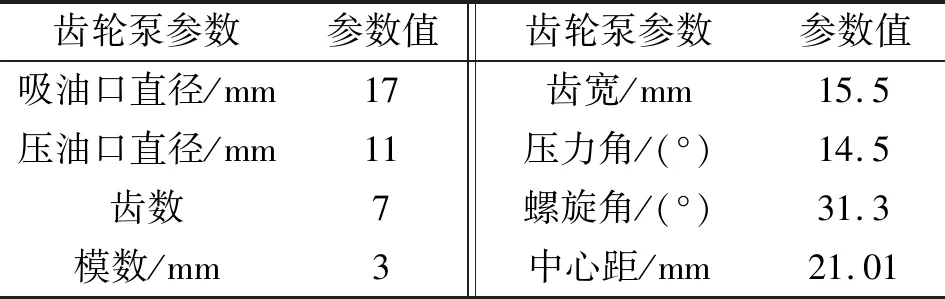

4.2 漩涡空化演变过程

图5所示为吸油腔涡流空化云图。图5(a)—(f)中A表示圆弧螺旋齿轮泵主动轮转子发生空化的位置,B表示圆弧螺旋齿轮泵从动轮转子发生空化的位置。通过观察可以看出:圆弧螺旋齿轮泵吸油腔主、从动轮转子发生空化的位置均在齿背部边缘位置(如图中位置A、B),其中在漩涡空化的核心位置空化现象最为严重,然后向漩涡的边缘位置,空化程度逐渐减弱。

图5 吸油腔涡流空化云图

通过分析图5中齿轮转动1/7周期(即转动一个齿的角度)吸油腔涡流空化云图,可以看出:在吸油腔远啮合区域的齿背部产生空化现象。图5(a)中时刻和图5(f)中时刻的空化云图基本一致,由此可知:在齿轮泵内部流场中当一个轮齿转动到下一个轮齿的相同位置时,该位置产生的漩涡空化相同,由此可知该漩涡空化具有周期性。

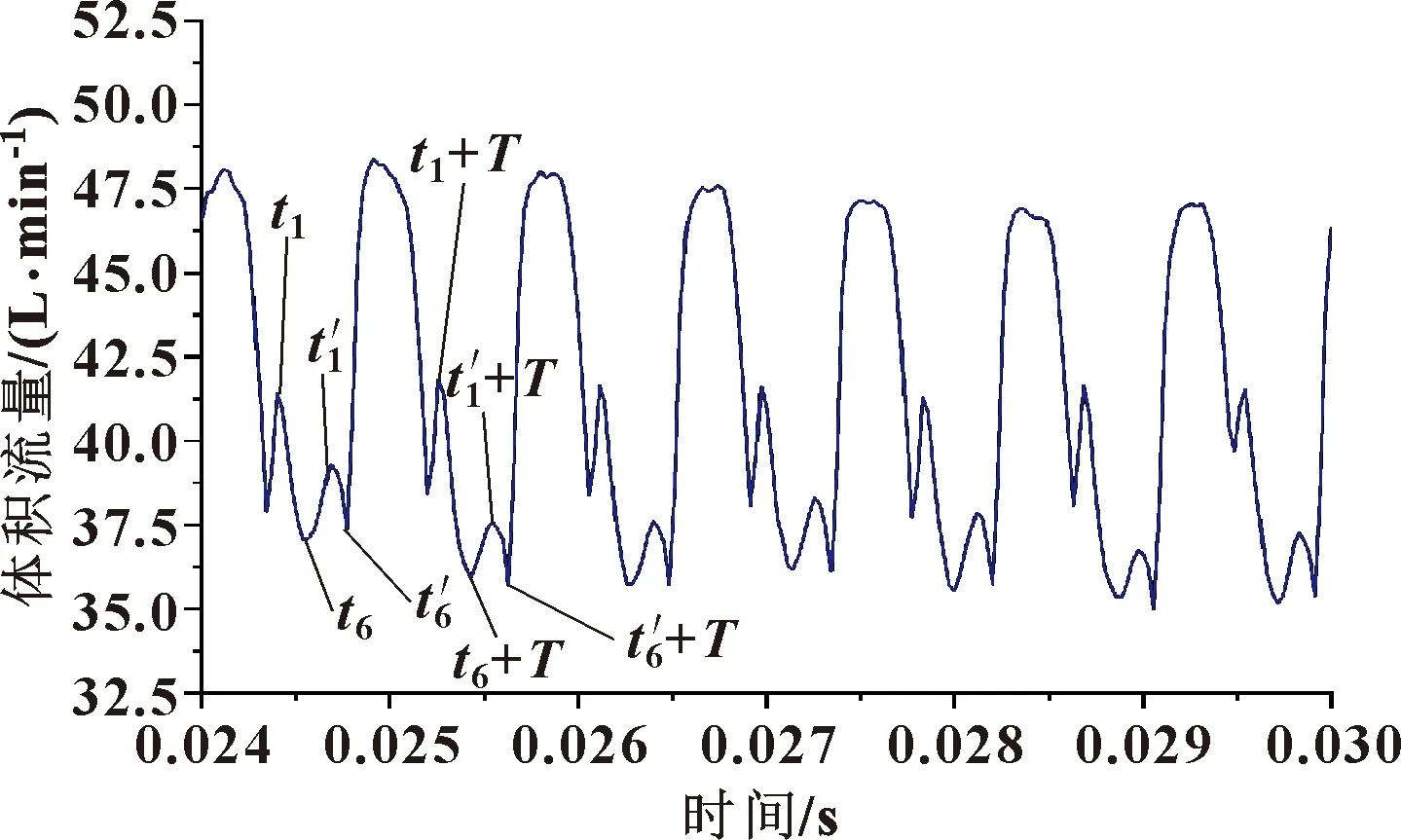

观察图5(a)—图5(f)中的区域A,可以看出:()----时刻中区域A中的空化现象经历了形成-发展-消失的过程,且该区域的空化在图5(c)=0.024 342 9 s 时达到最大,说明此刻该区域的空化最严重,将会导致该时刻圆弧齿轮泵出口的流量出现下降。

观察图5(a)—图5(f)中的区域B,可以看出:---()-时刻中区域B中的空化现象经历了形成-发展-消失的过程,该区域的空化在图5(e)=0.024 685 7 s时达到最大,说明此刻该区域的空化最严重,将会导致该时刻圆弧齿轮泵出口的流量出现下降。

由此可知:漩涡空化具有周期性的形成-发展-消失的演变过程,并将导致齿轮泵出口流量降低。

4.3 漩涡空化对泵出口流量和压力的影响

4.3.1 漩涡空化对出口流量的影响

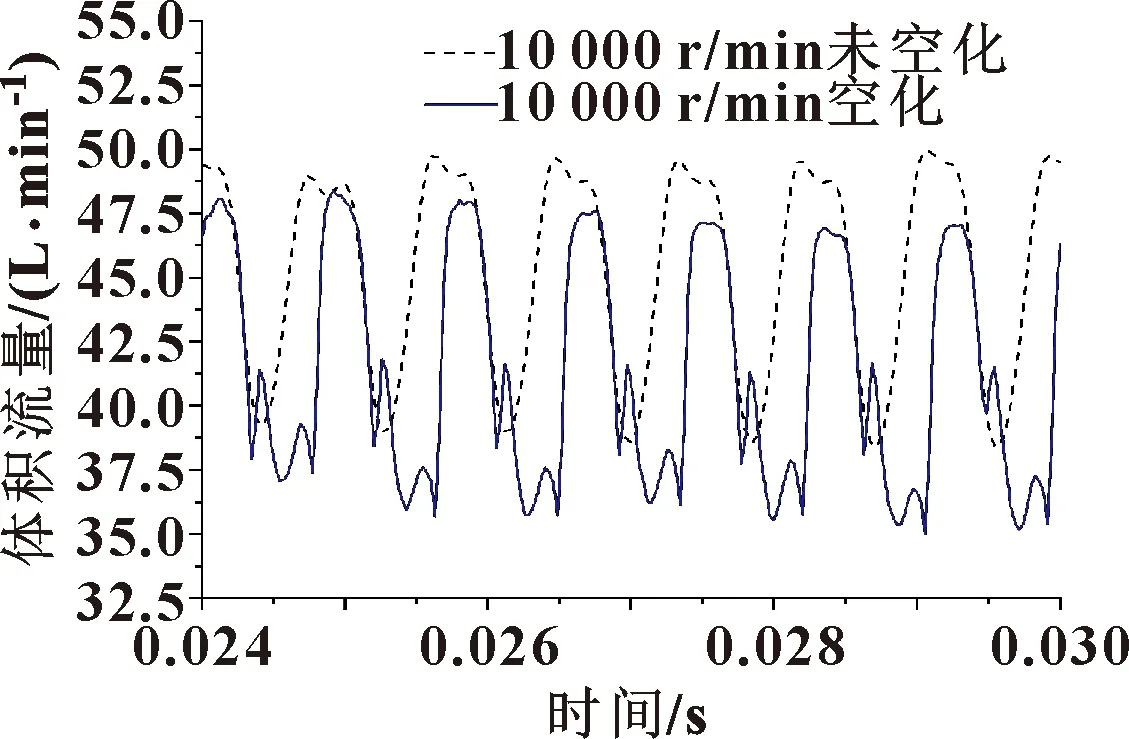

图6为圆弧螺旋齿轮泵存在漩涡空化和不存在漩涡空化条件下转动一周过程中的泵出口流量曲线。由于圆弧螺旋齿轮泵齿轮转子齿数为7,每一对齿轮转子每啮合一次,产生一次流量脉动,因此在齿轮泵转动一周的过程中均出现7个波峰和波谷。

图6 圆弧螺旋齿轮泵出口流量曲线

通过对比图6中2条曲线可以看出:在不考虑空化条件下,齿轮泵出口流量脉动小,流量均值大;考虑空化后,齿轮泵的出口流量脉动大,流量均值相对减小,且波动加剧;在任意一个周期内,齿轮泵出口流量在下降阶段基本上重合,但是在齿轮泵出口流量上升阶段,出现了2次小幅度的流量下降,不仅导致泵出口流量上升时间推后,且使得齿轮泵出口流量脉动增大。

由此可知:圆弧螺旋齿轮泵吸油腔齿背部边缘位置中产生的漩涡空化会对齿轮泵的出口流量产生不利影响,该漩涡空化会导致齿轮泵的出口流量减小,脉动增大。

图7 圆弧螺旋齿轮泵在考虑空化条件下泵出口流量时域图

由此可知:周期性的漩涡空化导致泵出口流量产生周期性的波动。

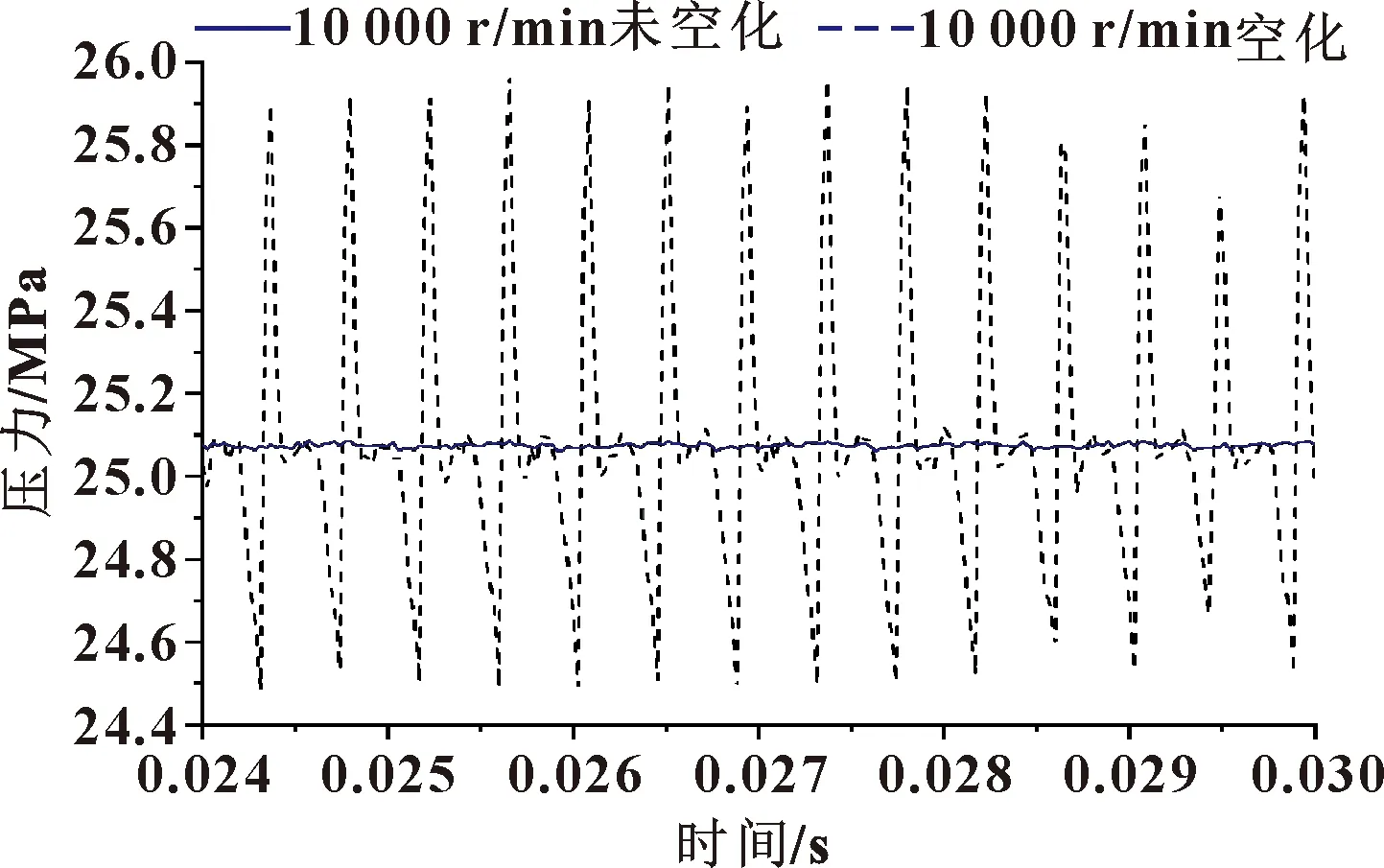

4.3.2 漩涡空化对出口压力的影响

图8所示为圆弧螺旋齿轮泵在是否考虑空化条件下泵转动一周的出口压力曲线。 由图可知:在转速为10 000 r/min、泵出口压力为25 MPa工况下,不考虑空化时泵的出口流量基本保持不变;当考虑空化后,齿轮泵出口出现了较大的压力波动。在齿轮泵转动一周中,主从动轮共7对相啮合的轮齿,每对轮齿在吸油腔中共形成了2个漩涡空化的形成-发展-消失过程,即会造成2次空化最严重的区域,将会导致泵出口出现2次压力的降低,且具有周期性。因此,漩涡空化会导致齿轮泵在转动一周的过程中泵出口形成14个较大的波峰和波谷。

图8 圆弧螺旋齿轮泵出口压力曲线

由此可知:漩涡空化会造成圆弧螺旋齿轮泵出口压力脉动增大,对泵的输出流量产生不利影响。

5 结论

通过对圆弧螺旋齿轮泵在高速高压工况下的数值模拟,得到以下结论:

(1)漩涡空化是由于齿轮泵转子带动作用下,油液流动的速度方向发生改变,形成漩涡流动,并造成漩涡核心位置压力降低形成空化。

(2)在漩涡空化的核心位置,空化现象最为严重,然后向漩涡的边缘位置,空化程度逐渐减弱。

(3)在吸油腔齿背部边缘位置会产生漩涡空化,该漩涡空化具有周期的初生-发展-溃灭过程。

(4)漩涡空化会对齿轮泵输出流量产生不利影响,周期性的漩涡空化的形成-发展-消失过程会造成泵出口流量和压力产生周期性波动。