高频脉冲气保焊耐蚀堆焊工艺研究及经济性分析

杨有福,俞禄沅,赵虎庆,曹 洋,张佳杰,李玉成

(甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

耐蚀堆焊工艺在压力容器制造行业应用非常广泛[1-5],常见的耐蚀堆焊方式有焊条电弧焊堆焊、埋弧带极堆焊、埋弧电渣堆焊、氩弧焊堆焊及药芯 CO2气体保护焊堆焊等[6-10]。文中以 Q345R钢板为基材,采用高频脉冲(体积分数为98%的Ar+体积分数为2%的CO2)气保焊进行耐蚀堆焊工艺研究[11-14],探讨在焊态以及不同的热处理时机下能否得到质量可靠的耐蚀堆焊层。同时,从经济成本、工作效率等方面探讨这种耐蚀堆焊工艺在实际生产应用中的可行性。

1 高频脉冲气保焊耐蚀堆焊工艺试验

1.1 材料组成及性能

高频脉冲气保焊耐蚀堆焊工艺试验的材料包括母材和焊材。其中,焊材包括焊材1和焊材2,母材为22 mm厚的Q345R钢板。焊材1为牌号ER309L的实芯焊丝,焊材2为牌号ER308L的实芯焊丝,直径均为1.2 mm。母材与焊材的化学组成见表1,母材和焊材的非比例延伸率为0.2%时的屈服强度 Rp0.2、抗拉强度Rm、断后延伸率 A等力学性能参数见表2。

表1 高频脉冲气保焊耐蚀堆焊母材及焊材化学组成(质量分数) %

表2 高频脉冲气保焊耐蚀堆焊母材及焊材力学性能参数

1.2 耐蚀堆焊工艺及试板

1.2.1 试板制备程序

①试板下料,下料规格为1 000 mm×250 mm×22 mm(长×宽×厚),将其命名为试板S1。②采用砂轮机打磨试板,使表面露出金属光泽。③用焊材1堆焊过渡层。焊接时,后一道压前一道约1/3,且略带摆动多道焊接。过渡层堆焊1层,堆焊厚度为2.7~3.0 mm。熔深为2.3~2.5 mm。④过渡层堆焊结束后,将S1沿着长度方向平均切割为2块长500 mm、宽250 mm的试板,分别命名为试板S2和S3。⑤将S2置入加热炉进行过渡层620℃×4 h热处理,过程升温速度为67℃/h,降温速度为55℃/h。⑥对S3与热处理结束后的S2进行面层堆焊。堆焊采用高频脉冲气保焊配合焊材2,具体堆焊方式与过渡层相同。面层堆焊1层,整个堆焊层的厚度为5.8~6.1 mm。⑦将S2与S3各自沿着长度方向平均切割为2块,得到4块长250 mm、 宽 250 mm、 厚 22+ (5.8~6.1)mm的试板, 分别命名为试板 S4、S5、S6、S7。 ⑧将 S5、S7置入加热炉内进行面层620℃×4 h热处理,过程升温速度为69℃/h,降温速度为61℃/h。

1.2.2 耐蚀堆焊工艺参数

试板制备过程中,过渡层堆焊控制层间温度不高于150℃,面层堆焊控制层间温度不高于100℃。过渡层堆焊与面层堆焊的其它工艺参数相同,焊接方法为高频脉冲气保焊,保护气体为体积分数98%的氩气与体积分数2%的二氧化碳组成的混合气体,焊接电流为180~190 A,焊接电压为26~28 V,焊接速度为 320~330 mm/min,最大焊接线能量为9.975 kJ/cm。采用上述工艺制备的试板 S4、S5、S6、S7,具有规格尺寸相同、焊接工艺参数相同、消除热应力的时机不同的特点,其热处理状态见表3。表3中,AW为焊态,PWHT为焊后热处理态。

表3 高频脉冲气保焊试板S4、S5、S6、S7热处理状态

2 高频脉冲气保焊耐蚀堆焊工艺性能检测及评价

2.1 初步缺陷检查

对试板S4、S5、S6、S7进行外观检查,可见试板成形平整,没有气孔、夹渣、咬边、未熔合和裂纹等缺陷。按照NB/T 47013.5—2015《承压设备无损检测第 5部分: 渗透检测》[15]以及 NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》[16]进行 100%渗透检测和 100%超声检测,符合Ⅰ级合格要求。

2.2 焊接组织形貌

2.2.1 宏观形貌

从试板S4取样S8,用稀王水溶液对S8进行腐蚀处理,然后在10倍放大镜下观察焊缝,结果表明,焊缝、热影响区以及熔合线部位均未发现气孔、夹渣及未熔合等焊接缺陷,宏观形貌合格。经稀王水溶液腐蚀后的S8宏观形貌见图1。

图1 稀王水溶液腐蚀后试板S8宏观形貌

2.2.2 微观形貌

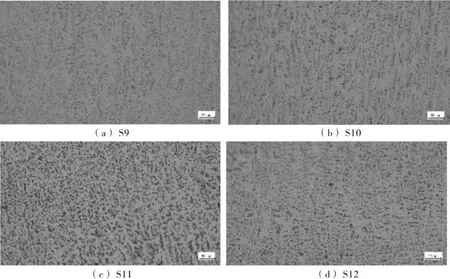

从 试 板 S4、S5、S6、S7 分 别 取 样 S9、S10、S11、S12,对 S9~S12 的焊缝、热影响区、熔合线及母材进行微观形貌分析,S9~S12母材微观金相组织见图2,S9~S12焊缝微观金相组织见图3,S9~S12热影响区微观金相组织见图4,S9~S12熔合线微观金相组织见图5。

图2 堆焊试板S9~S12母材显微组织(200×)

图3 堆焊试板S9~S12焊缝显微组织(200×)

图4 堆焊试板S9~S12热影响区显微组织(200×)

图5 堆焊试板S9~S12熔合线显微组织

图2~图5表明,采用高频脉冲气保焊耐蚀堆焊工艺,无论在焊态,也无论过渡层、面层或是过渡层和面层,进行焊后消除应力热处理得到的堆焊焊缝、热影响区、熔合线部位的组织形式是相同的,焊缝组织表现为铁素体+奥氏体,热影响区组织为铁素体+珠光体+粒状贝氏体,熔合线部位组织为铁素体+珠光体+粒状贝氏体+奥氏体形式。

对比图2~图5可知,焊后消除应力热处理的时机不同,焊接组织包含的几种表现形式的占比随之不同。以焊缝的组织为例,过渡层焊接完毕后不做620℃消除应力热处理时,焊缝表面的铁素体含量较低,为6%。当试板经历过渡层堆焊、过渡层进行620℃消除应力热处理、再堆焊面层的工艺后,堆焊焊缝表面的铁素体含量明显增加。

2.2.3 铁素体含量

按照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》[17],取试板 S9~S12的截面,经过机械抛光、王水溶液腐蚀后,测得焊缝铁素体含量 (质量分数)分别为 6%、6%、11%、10%,相应的截面检测图见图6。

图6 试板S9~S12焊缝铁素体含量检测结果(200×)

结合图6进行分析可知,当耐蚀堆焊焊缝过渡层不进行热处理,而在面层堆焊完毕后热处理与否,对于焊缝表面的铁素体含量的影响并不大。对于耐蚀堆焊工艺来说,堆焊焊缝表面奥氏体化越明显,耐腐蚀性能就越好,否则耐腐蚀性会变差。然而在过渡层焊后进行热处理,会抑制堆焊焊缝表面奥氏体化的效果[16]。因此,在压力容器制造过程中,长时间对堆焊部件的过渡层进行消除应力热处理,需要慎重考量。同时,从堆焊过程中发现,大规范焊接,堆焊层表面的铁素体含量也会有明显的增加,因此,焊接过程中控制焊接工艺参数对堆焊质量至关重要。

2.3 晶间腐蚀

按照GB∕T 4334—2020《金属和合金的腐蚀奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》[18]进行E法晶间腐蚀试验。晶间腐蚀试样规格为100 mm×20 mm×3.24 mm,将样品置于质量分数16%的铜-硫酸铜-硫酸溶液中,煮沸试验20 h,然后用10 mm压头经180°弯曲,用10倍放大镜检查,试板S4~S7的晶间腐蚀试样均未发现晶间腐蚀裂纹。弯曲后的晶间腐蚀试样端面见图7。

图7 弯曲后的晶间腐蚀试样端面

结合图6和图7进行分析可知,对于高频脉冲气保焊堆焊形成的焊缝,当焊缝表面的铁素体质量分数控制在6%、10%、11%时,堆焊焊缝均可以防止E法晶间腐蚀,并且过渡层选择短时间的消除应力热处理对堆焊层的耐腐蚀性有促进作用。从堆焊过程中发现,采用大规范焊接,其堆焊层表面的铁素体含量也会有明显增加,因此,焊接过程中,控制焊接工艺参数对堆焊质量至关重要。

2.4 组织硬度

按照GB/T 4340.1—2009《金属材料维氏硬度试验 第1部分》[19]的要求对堆焊试板S9~S12的焊缝、热影响区以及熔合线部位的硬度进行测试。每副试板的焊缝、热影响区以及熔合线部位各取维氏硬度3点,得到的硬度测试数据见表4~表7。

表4 试板S9焊缝、热影响区及熔合线硬度测试数据

表5 试板S10焊缝、热影响区及熔合线硬度测试数据

表6 试板S11焊缝、热影响区及熔合线硬度测试数据

表7 试板S12焊缝、热影响区及熔合线硬度测试数据

从表4~表7可知,控制合理的焊接参数,不管在焊态亦或是不同时机进行相应的消除应力热处理,其堆焊焊缝、热影响区以及熔合线部位的硬度均能满足要求,且堆焊焊缝的完好性和塑性均能得到保证。

2.5 化学组成

对试板S4~S7进行化学成分取样分析。采用机加工的方式剥去堆焊层面层2 mm,然后在机加工表面钻孔取样,按照GB/T 223《钢铁及合金化学分析方法》[20]进行化学成分分析,结果见表8。

表8 试板S4~S7化学组成(质量分数) %

从化学成分数据发现,不管在焊态亦或是不同时机进行相应的消除应力热处理,其堆焊焊缝金属的合金元素均在标准规定的范围内波动,结合图7的晶间腐蚀端面情况发现,焊缝金属的合金元素略微波动,对晶间腐蚀的影响并不明显。但Cr、Ni元素含量的波动幅度较大,这种情况除与试板的热处理状态不同有关外,还与焊接过程中参数的波动幅度有关。因此,为保证在进行耐蚀堆焊时合金元素不被高温熔池所烧损,尤其是耐腐蚀元素Cr、Ni不被烧损,就必须严格控制焊接规范不宜太大,尽量选用小线能量施焊。

2.6 堆焊试板力学性能

按照NB/T 47014—2011《承压设备焊接工艺评定》[21]的要求,从试板 S4~S7取横向侧弯试样4件,试样弯轴直径均为40 mm,支座间距离均为38 mm,弯曲角度均为180°。按照GB/T 2653—2008《焊接接头弯曲试验方法》[22]进行 180°侧弯试验,结果各侧弯试样均无开裂现象。

3 高频脉冲气保焊耐蚀堆焊经济性分析

将高频脉冲气保焊实芯焊丝堆焊简称为焊接方法1,焊条电弧焊堆焊简称为焊接方法2,手工CO2气体保护焊药芯焊丝堆焊简称为焊接方法3。以压力容器制造最常见的普通碳钢ϕ500 mm平盖堆焊(E309+E308)耐蚀层(过渡层 3 mm+面层3 mm)的堆焊为例,通过比较焊接方法1、焊接方法2、焊接方法3的焊材成本、堆焊成本、堆焊效率,进行高频脉冲气保焊实芯焊丝堆焊的综合经济性分析。根据实际情况统计的3种焊接方法所用焊材的种类、牌号、直径、定额、单价、气体用量、焊接时长、焊材费用、气体费用及人工费用见表9。表9中,焊接方法1保护气体为98%(体积分数)Ar+2%(体积分数)CO2,焊接方法 3保护气体为80%(体积分数)Ar+20%(体积分数)CO2, 保护气单价均3.25元/L,人工费用为20元/h。

表9 堆焊Φ500 mm平盖经济性比较分析统计数据

对表9中的分项费用进行总计,可知焊接方法1需要593.2元,焊接方法2需要856.32元,焊接方法3需要732.72元,焊接方法1的综合经济性优势明显。

4 结语

(1)采用高频脉冲气保焊堆焊时,在焊态下可以获得可靠的堆焊焊缝。同时,当考虑在过渡层堆焊完毕后消除应力热处理时,应控制热处理时间不宜过长,否则会抑制堆焊层面层奥氏体化,降低堆焊焊缝的耐腐蚀能力。

(2)采用富氩气高频脉冲气保焊进行堆焊时,焊接规范对于堆焊焊缝的质量是至关重要的,当焊接热输入量过大时,局部热量集中,且升温越快,高温停留时间越短,其堆焊焊缝的晶粒就会变得粗大。同时高温熔池对Cr、Ni、Mo等元素有不同程度的烧损,使得堆焊焊缝不容易奥氏体化,铁素体含量会增加,减弱堆焊层的耐腐蚀性能。

(3)采用高频脉冲气保焊进行堆焊时,一定要选择合适的保护气体和流量,否则形成的焊缝会呈现蜂窝状气孔,加大返修工作量。

(4)综合制造和经济成本等各方面因素进行评价后认为,高频脉冲气保焊实芯焊丝堆焊的焊接方法完全可以应用在压力容器部件的堆焊中,保证堆焊质量,提高生产效率,降低生产成本。