环形油腔静压轴承流场及承载性能分析

罗 静,张高峰,李益辉,何 杨

(1.张家界航空工业职业技术学院,湖南 张家界 427000;2.湘潭大学机械工程学院,湖南 湘潭 411105)

1 引言

静压轴承以其高精度、高承载性能、低损耗等优点应用在各机械部件中。静压轴承内部流场分析及承载能力特性计算一直是研究的重点,国内外学者对此做了大量的研究工作。文献[1]对静压止推轴承油腔深度进行了研究,发现浅油腔的油垫比深油腔油垫具有更好的承载特性。文献[2]对重型止推轴承温度场进行了研究,得出油膜的剪切作用产生的热量是温升的主要原因。文献[3]对毛细管节流下圆形、矩形和环形3种油腔的承载特性进行了研究,发现环形油腔的承载能力和油膜刚度最大,矩形油腔次之、圆形油腔最小。文献[4]研究了变粘度对环形静压轴承特性的影响,发现对于高速静压支撑轴承来说,粘度变化会带来压力的降低,使支撑的承载能力下降。文献[5]用fluent软件对静压轴承进行了状态流场仿真,得出不同油腔流场压力分布。文献[6]基于christen 随机性理论,分析了表面粗糙度对静压推力轴承动刚度和阻尼性能的影响,总结出圆周方向的粗糙度使动刚度阻尼有所提高,而径向的粗糙度对动刚度和阻尼的影响正好相反的结论。

2 环形油腔静压轴承工作原理

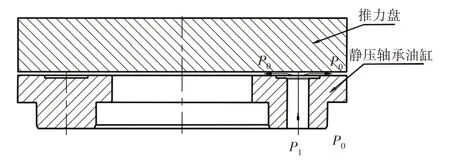

静压轴承是一种依靠外部供油系统在相对运动幅之间形成高压油膜,从而防止动-静幅之间产生接触摩擦的滑动轴承。环形油腔静压轴承示,如图1所示。

图1 静压轴承示意图Fig.1 Schematic Diagram of Hydrostatic Bearing

高压油由P1进入,在推力盘与静压油缸之间内外两侧间隙流出,静压油缸内外两侧设计了封油边。对于一定尺寸的环形油腔静压轴承,当静压油缸封油边尺寸越大时,承载油膜不容易从两侧泄漏,但中间区域的承载油膜面积就相对减小;当封油边尺寸越小时,承载油膜容易从两侧泄漏,但中间区域的承载油膜面积就相对增加。工作过程中,推力盘高速旋转,静压油缸静止不动,依靠高压油膜将推力盘与静压油缸隔开并起承载作用。环形油腔静压轴承结构参数,如表1所示。

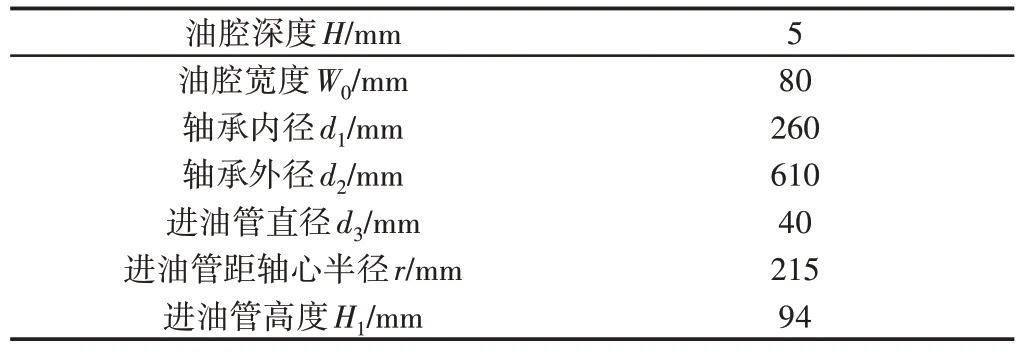

表1 轴承结构参数Tab.1 Bearing Structural Parameters

3 静压轴承环形油垫理论计算

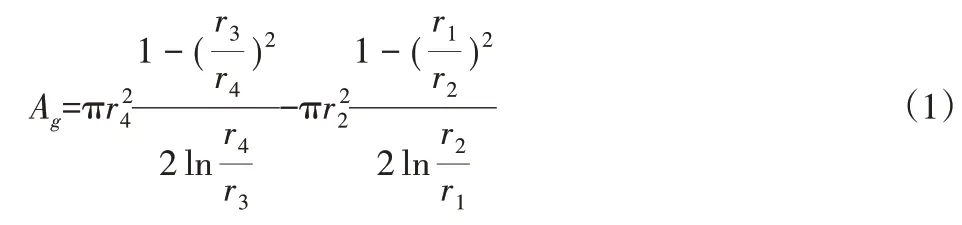

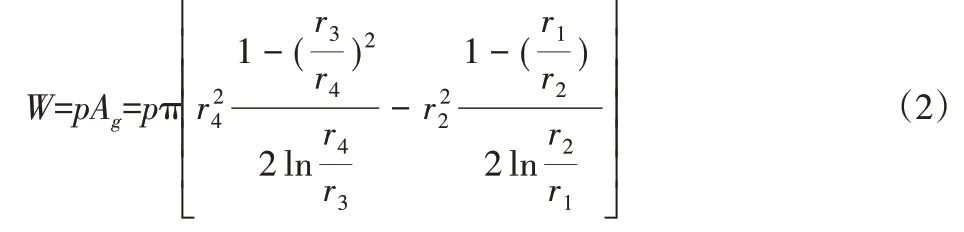

环形静压轴承油垫油腔为环状,封油边在油腔内外两侧,均为环状。油从油腔沿径向向内外两侧同时流出。油腔的有效承载面积Ag为:

式中:r1、r2、r3、r4—油腔径向从内到外半径;环形油腔平面油垫的承载能力W为:

环形油垫流量Q为:

式中:μ—液压油动力粘度;h—油膜厚度

4 静压轴承流体仿真计算

4.1 物理模型及网格划分

静压轴承设计为环形油腔止推轴承,其进油口为三个进油口,呈对称均匀分布。三个进油口在运行过程中为静压轴承稳定供油,静压轴承与推力盘之间形成一层油膜,将轴承面与推力盘面隔开。

工作过程中推力盘高速旋转,静压轴承油缸静止,通过油膜的高刚度承受轴向载荷,为静压轴承承载能力提供保障。

静压轴承三维几何实体模型是用SolidWorks 生成,再调入fluent前处理器gambit进行网格划分,采用非结构化混合网格以适应静压轴承复杂结构的分析。网格处理模型,如图2所示。

图2 静压轴承三维网格模型Fig.2 Three-Dimensional Mesh of Hydrostatic Bearing

4.2 基本设置条件

边界条件:进油口边界设置为mass-flow-inlet,数值设置为1.764kg/s;出口边界设置为pressure-out,出口压力设置相对大气压为0,上端静压轴承面设置为旋转面,旋转角速度为157rad/s,旋转轴为轴中心。

基本假设:(1)假设流体不可压缩,且在运行时为定常流动;(2)固体与液体间无相对滑动;(3)旋转过程中不考虑工作台的热变形。

5 计算结果及分析

5.1 静压轴承仿真计算结果

经计算,雷诺数Re<2300,满足层流条件,在仿真时润滑油的流动模式选择laminar,采用simple算法,压力方程选择presto,流体选择ISOvg32,油的粘度考虑为常数,油粘度系数为0.0132Pa ⋅s,其他参数保持默认,适当的调节松弛因子,初始化后进行迭代计算,直至收敛。

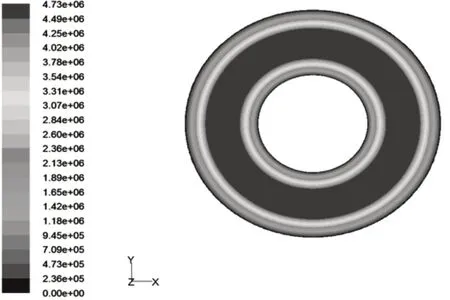

迭代计算后的油膜流场压力分布,如图3所示。

图3 静压轴承油膜压力云图Fig.3 Oil Film Pressure Cloud of Hydrostatic Bearing

从图3 中可以看出,环形静压轴承油腔压力为环形高压分布,此高压分布区承担了轴承的主要载荷。油膜径向压力分布从高压油腔向两侧出油边逐渐减小,直到出油侧,液压油压力得到释放。

5.2 仿真与理论计算对比

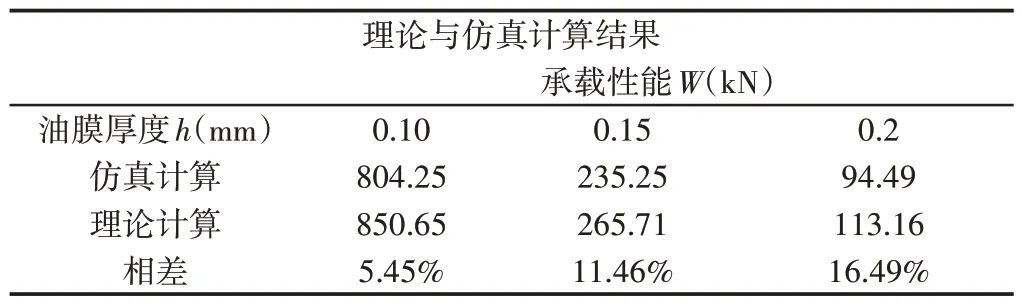

选取不同油膜厚度情况时,对环形静压轴承进行理论与仿真计算,计算结果,如表2所示。

表2 理论与仿真计算结果Tab.2 Theory and Simulation Results

从表2 中可以看出,仿真计算与理论计算结果最大仅相差16.49%,仿真值均比理论值相对要小,但理论与仿真计算结果趋势基本一致。

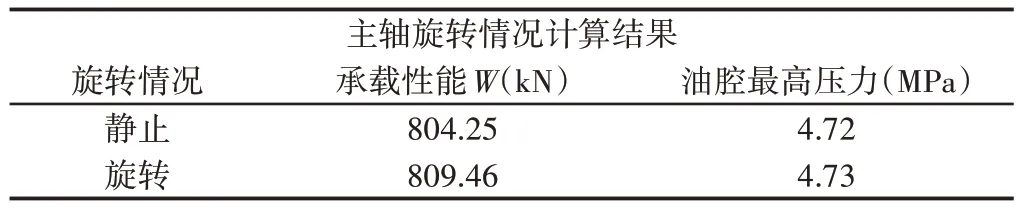

推力盘旋转速度对轴承承载性能的影响,如表3所示。对静止状态与旋转状态的承载性能与油腔最高压力进行了对比,计算模型参数为:油膜厚度0.1mm、油腔深度5mm、油腔宽度80mm、供油量120l/min、推力盘转速为1500rpm/min(旋转时)。

表3 主轴旋转对轴承承载性能的影响Tab.3 Effect of Spindle Rotation on Load-Bearing Performance

表3中给出了主轴未旋转时计算结果与旋转时计算结果对比,可知油腔内压力分布基本未有变化,且油腔压力大小基本相同,承载性能在静止时为809.46kN,与旋转时(804.25kN)计算结果基本相同,可以得知,在大载荷下,主轴旋转对静压轴承压力分布、承载性能基本不影响。

5.3 环形油腔不同参数下对承载性能的影响规律

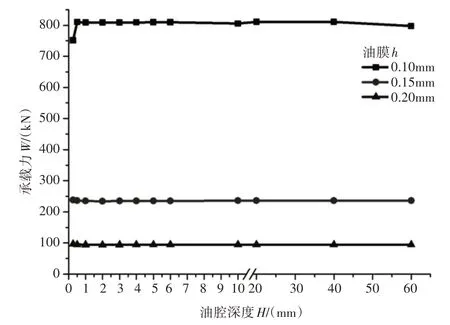

静压轴承环形油腔深度对其承载性能的影响,如图4所示。从图4中可以看出,在相同油膜厚度下,随着油腔深度的变化,承载性能基本不变,可以得知,油腔深度对承载性能影响不大。在同一油腔深度下,轴承承载性能随着油膜厚度的减小而增大。

图4 油腔深度、油膜厚度对承载性能的影响Fig.4 The Influence of Oil Chamber Depth and Oil Film Thickness on Load-Bearing Performance

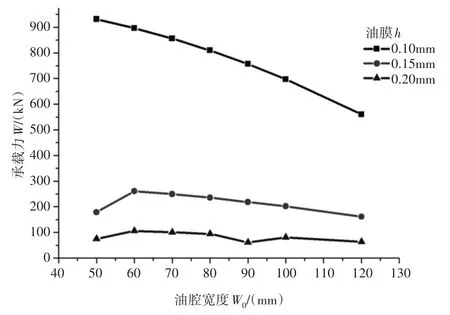

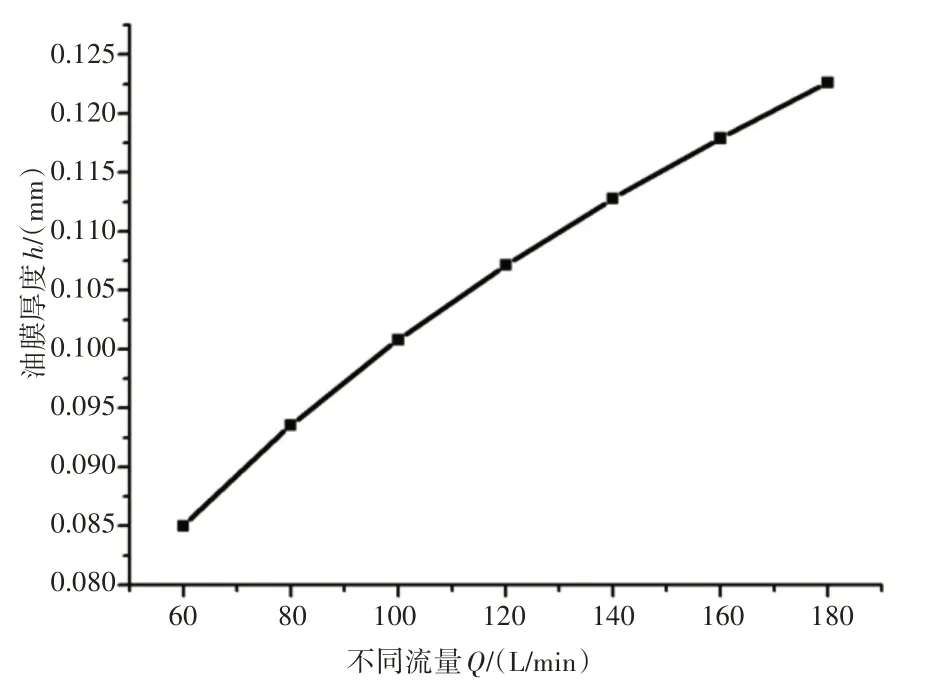

环形油腔宽度对承载能力的影响,如图5所示。当环形油腔宽度越大时,封油边的尺寸越小,压力油越容易从两侧流走。从图5 中可知,在相同的油腔宽度下,油膜厚度越小,承载能力越大。当油膜厚度为0.1mm时,轴承承载能力随着油腔宽度的增大而减小;当油膜厚相对较大时,承载性能基本不受油腔宽度的影响。这说明,在设计环形油腔静压轴承过程中,当工作载荷较大时,需适当增大封油边尺寸,减小环形油腔宽度,这有助于保证静压轴承的承载能力。相同载荷情况下,静压轴承供油流量对油膜厚度的影响,如图6所示。从图6中可以看出,随着流量的增加,油膜厚度也相应的增加,两者基本成线性关系。所以,在实际轴承设计中,为了克服轴承零件的制造公差与装配误差对实际油膜厚度的影响,在设计供油量时需要根据制造公差与理论油膜厚度之和来选择供油量。

图5 油腔宽度、油膜厚度对承载性能的影响Fig.5 The Influence of Oil Chamber Width and Oil Film Thickness on Load-Bearing Performance

图6 流量对油膜厚度的影响Fig.6 Effect of Flow Rate on Oil Film Thickness

6 结论

结合对环型油腔的理论计算与仿真分析,得出以下结论:

(1)fluent仿真计算与理论计算结果基本吻合,为静压轴承优化设计提供了仿真计算依据。

(2)在高压重载环形静压轴承中,轴承承载性能受油膜厚度影响最大,基本不受主轴旋转状态、油腔深度与油腔宽度的影响。

(3)油膜厚度较小时,轴承承载能力随着油腔宽度的增大而减小;油膜厚度较大时,承载能力基本不受油腔宽度的影响。

(4)载荷一定时,油膜厚度随着流量的增加而增加。为了考虑安装以及加工偏差对实际油膜厚度的影响,在实际静压轴承使用中,应供给足够的润滑油流量,抵消实际偏差对油膜厚度的影响。