山西某难选鲕状赤铁矿磁化焙烧实验初步研究

*连晓钢

(太钢集团代县矿业有限公司 山西 034207)

铁矿石是钢铁行业高质量发展的重要基石,因此我国每年不得不进口大量的铁矿。另一方面,我国存有大量赤铁矿,仅山西忻州地区就有大量鲕状赤铁矿。为了有效减缓我国铁矿石供求矛盾的压力,开发大量鲕状赤铁矿对我国钢铁行业高质量发展意义重大。

然而,鲕状赤铁矿结构复杂,有用矿物与脉石错综交联,导致有用矿物和脉石矿物的有效单体解离极难实现,选矿难度大,常规的选冶方式难以有效选别,R.A.Williams认为,鲕状赤铁矿是“本质上难选”的铁矿石。因此,研究者们对此进行了大量研究,主要集中在:脱硫(磷)、强(弱)磁选、气基(煤基)等直接还原焙烧、磁选柱等。吴世超[1]对国外某高磷鲕状赤铁矿进行研究,发现秸秆炭和碳酸钙综合作用下,可得到铁品位,铁回收率以及磷含量分别为94.27%、87.34%以及0.077%的粉末还原铁。左倩[2]将产物进行了二次磁选,其发现二次磁选可以有效提高铁的品位,但是对铁的回收不利。孙永升等人[3]认为高磷鲕状赤铁矿石矿物组成复杂、矿物结晶粒度细,传统选矿工艺难以加工利用,被公认为是世界上最难选的铁矿石。邢波等人[4]认为磨矿条件对结果影响较大,适当的磨矿时间可以提高单体解离程度,进而提高铁的回收率和品味。而林育周[5]发现提高利用氢气-氮气还原提高材料的孔隙率可以加强不锈钢材料的力学性能和耐腐蚀性能。

综合来看,结合鲕状赤铁矿本身的性质,还原-磁选以无污染、低能耗的特点,得到研究人员的广泛关注。基于此,以山西某地的鲕状赤铁矿作为研究对象,以氢气作为还原剂,进行不同条件下的还原焙烧实验。结合相应正交实验,对其焙烧结果进行深度分析。该研究为鲕状赤铁矿的工业化开发提供理论支撑。

1.实验

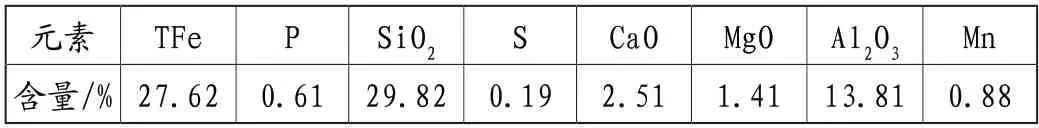

本实验研究所采用的矿石为山西某地的鲕状赤铁矿,该矿石样品呈深褐色,为块状物料,其主要化学成分分析见表1。由表1可见,山西某地鲕状赤铁矿矿石铁品位为27.62%。脉石的主要成分为SiO2、CaO、MgO、Al2O3等,矿石中还含有少量的有害物质硫和磷。

表1 山西某地鲕状赤铁矿矿石主要化学成分

鲕状赤铁矿磁化焙烧—磁选研究过程中,采用的还原剂为H2,保护气为N2。

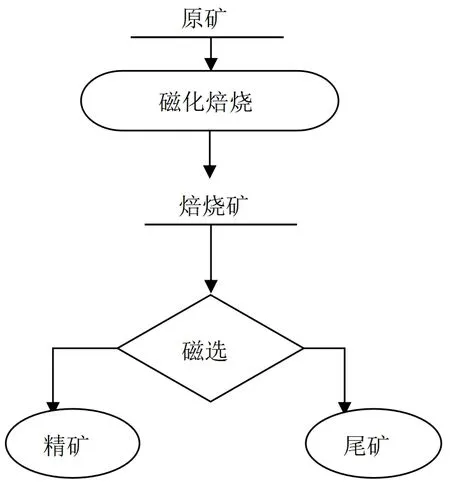

将鲕状赤铁矿磨细后,在一定条件下(温度及反应时间),经氢还原焙烧后得到焙烧矿。焙烧矿物在经磨细后,在一定条件下弱磁选就可得到铁精矿,具体流程图见图1。

图1 磁化焙烧—弱磁选工艺流程图

采用三氯化钛-重铬酸钾滴定法(GB/T 8638.6-1988)测定镍矿物及其焙烧产物的铁含量。

正交实验的设计思路如下:

(1)正交实验的目的:分析影响焙烧产物的关键因素,确定得到优选焙烧产物的质量条件。

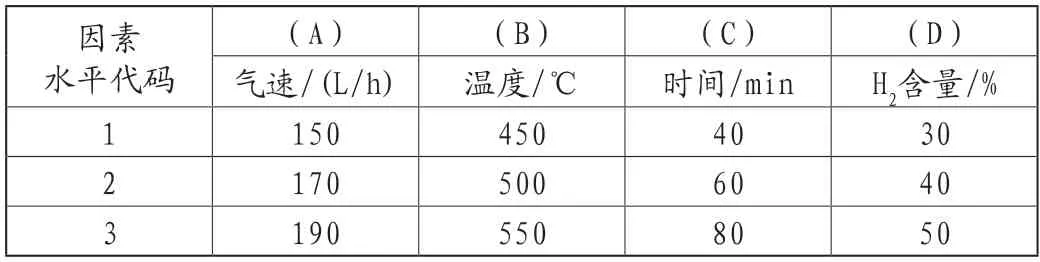

(2)确定相应正交实验的因素和水平。根据相关文献和实验经验,选择氢气的气速、焙烧还原温度、焙烧还原时间以及氢气含量(比例)作为正交实验的四个因素,而每个因素则考虑选择三个水平,具体如表2所示。

表2 正交实验因素水平

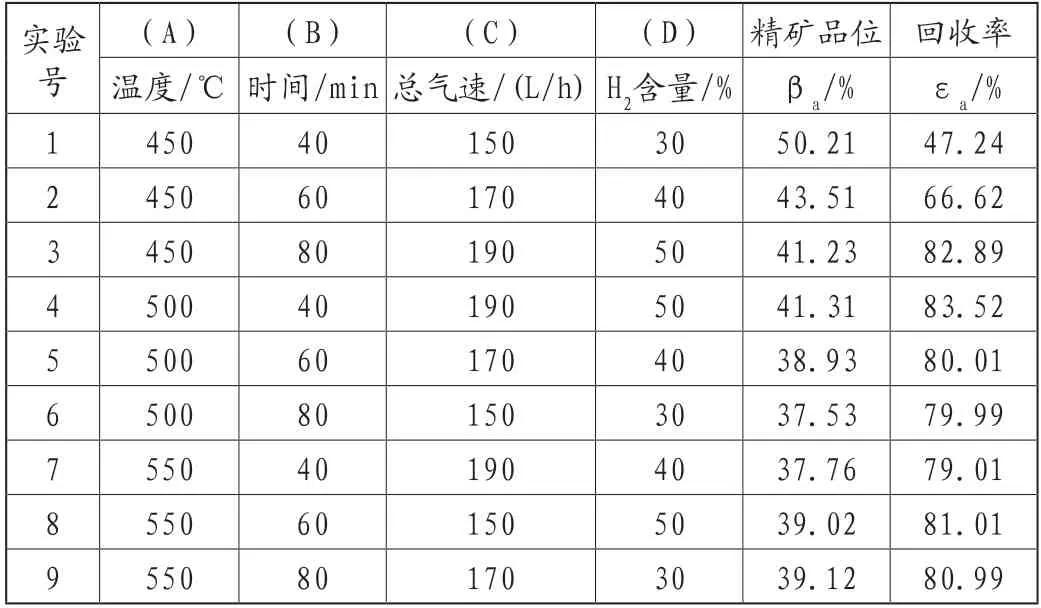

(3)选择相应的正交表,具体如下表3所示。

表3 L9(34)正交表

(4)焙烧实验及结果分析。将不同实验所得焙烧矿,经磁选后分析相应产率、铁精矿品位以及回收率等指标,其结果也如表3所示。

2.结果与讨论

(1)磁化焙烧温度的影响

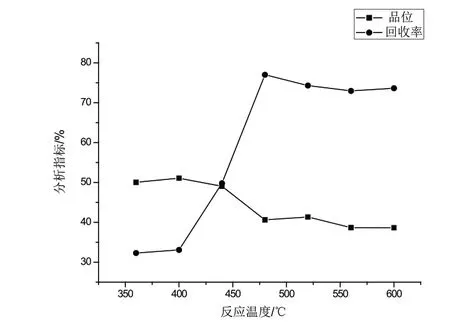

称取粒度为0~3mm的原矿样7份各1000g分别在不同的温度360℃、400℃、440℃、480℃、520℃、560℃、600℃,相同还原气氛下进行磁化焙烧,焙烧时间为75min,焙烧后冷却磨矿20min,再进行弱磁选,其结果如图2所示。

图2 不同温度下反应结果

由图2可知,随着反应温度的提升,铁精矿的品位呈先缓慢增加后下降的趋势,而其回收率呈快速增加后缓慢增加的趋势。反应温度在450℃左右时,其品位和回收率达到最佳。

(2)磁化焙烧时间的影响

称取雷蒙诺磨取的原矿样7份各1000g分别在相同的还原气氛下,在400℃下进行磁化焙烧,焙烧时间分别为60min、75min、90min、120min、150min、180min、600min,然后冷却磨矿20min,再进行弱磁选,其结果如图3所示。

图3 不同反应时间的结果

从图3中分析焙烧时间与精矿指标关系可知,随还原焙烧时间增加,其精矿的品位逐渐下降,而回收率则呈现大幅度增高然后小幅度降低的趋势。

(3)正交表的直观分析

直观分析方法重点考察每个因素在不同水平下所得到结果差值的最大值。假定有N个实验,其序号为a,那么a的取值范围就在1与N之间。若N个实验均重复k次,其序号为j,那么j的取值范围就在1与k之间。定义每次实验结果为yaj,那么重复同一个实验结果之和则为ya,具体如公式(1)所示:

假定有m个因素水平,其序号为γ,那么γ的取值范围就在1与m之间。当同一因素的同一水平有L次实验,其序号为q,那么q的取值范围就在1与L之间。因此,总实验次数则是Nk,那么Nk就等于ml。实验结果为yγq同一因素同一水平实验的和,如公式(2)所示:

其平均值为ky::

ky可反应该因素水平效应的大小。我们若将同一因素各水平的效应相比较,就可以得到最佳水平,同时可求得极差R,具体如公式(4)所示:

将各因素的极差进行比较,即可判别不同因素的影响大小,具体如表4所示。

表4 正交实验直观分析表

直观分析法分析:

①由铁精矿品位可知:还原焙烧温度>还原焙烧时间>气速>氢气比例;

②由铁精矿回收率可知:还原焙烧温度>氢气比例>还原焙烧时间>气速;

③综上可知:随着还原焙烧温度升高,铁精矿品位呈下降趋势;而铁精矿的回收率呈先提升后下降趋势,故此,焙烧温度宜选择A2;当还原焙烧时间延长时,精矿品位呈下降趋势,而铁精矿的回收率呈上升趋势,故此,还原焙烧时间宜选择B2;随着H2气速的提升,可以看到精矿品位变化幅度不明显,而铁精矿的回收率呈上升趋势,故此,气速宜选择C3;不同氢气比例下得到还原效果不同,选择最宜比例为D3。

综上所述,鲕状赤铁矿氢气还原焙烧的优选条件为:H2的体积分数为50%,还原焙烧温度为500℃,总气速为190L/h,还原焙烧时间为60min。

(4)验证实验研究

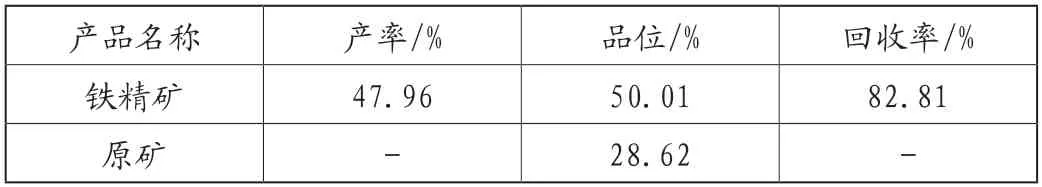

根据正交实验的直观分析法得到,鲕状赤铁矿石氢还原焙烧实验的优选工艺条件为:氢气体积分数为50%、还原焙烧时间为60min、焙烧温度为500℃。然后冷却磨矿至一定时间,再进行磁选,其结果如表5所示。

据表5可知,铁精矿品位为50.01%,铁精矿的回收率为83.94%,精矿质量较好。

表5 正交验证实验分析表

3.结论

本文选用鲕状赤铁矿石中有用组分为氧化铁,而其主要脉石成分为二氧化硅、氧化钙和氧化镁等。

优选还原焙烧工艺条件为:还原剂H2的体积分数为50%,还原焙烧时间为60min,还原焙烧温度在500℃时,可得到铁精矿品位为50.01%,回收率为83.94%的选别指标。