内置式永磁同步电机高效区间研究

王光晨,于 冰,董小艳

(1.浙江中车尚驰电气有限公司, 浙江 嘉兴 311512;2.湖南省新能源汽车电机工程技术研究中心,湖南 株洲 412000)

0 引 言

效率成为电动汽车驱动电机的一个非常重要的性能指标[1]。驱动电机不仅追求更高的运行效率,也在扩大高效率区间所覆盖的范围。这意味着驱动电机能够更好的实现能量转换,有助于提升整车的续航能力[2]。为了满足电动汽车的运行需求,有必要对效率曲线图中高效区间的分布情况进行研究。

效率曲线图是在转速-转矩的平面上由电机最大外特性曲线所围成的包络,将不同转速-转矩组合下相等的工作效率点连接起来组成的一簇等值线[3]。高效区间为效率曲线图中高效率工作点所围成的区域。

永磁同步电机以运行效率高、弱磁调速范围宽和功率密度大等优异特性成为当前电动汽车驱动电机的主流[4-6]。文献[7]Heins等人通过建立永磁同步电机的损耗分量函数来研究效率曲线图,将主要损耗分量表示成kmnImωn的形式,其中m和n均为整数,通过有限元仿真与试验结果进行对比,验证了仿真计算的正确性;文献[8]提出一种优化城市电动客车驱动电机平均运行效率的方法,并强调了驱动电机的效率区间比单点效率更为重要。文献[9]通过试验比较的方法来研究永磁体的尺寸对内置式永磁同步电机效率曲线图的影响。

本文以一款额定功率为100 kW的内置式永磁同步电机为研究对象,首先利用有限元方法根据电机的性能参数进行电磁设计。基于电磁模型研究了铁心损耗和绕组铜耗对效率曲线图中高效区间分布的影响,并通过试验对比验证了仿真结果的正确性。

1 驱动电机的电磁设计

100 kW驱动电机的主要性能和设计参数如表1所示。

根据电机的基本设计参数,建立有限元电磁仿真模型。转子拓扑选择常规的V型结构,通过隔磁桥的优化来削弱电磁力;永磁体材料选择磁性能最强的烧结钕铁硼以满足驱动电机的性能输出;定子选择梨形槽结构,绕组形式为双层叠绕[10]。该内置式永磁同步电机的电磁模型如图1所示。

图1 内置式永磁同步电机电磁模型

永磁同步电机的损耗主要包括铁心损耗、绕组铜耗和永磁体涡流损耗等电气损耗以及风摩损耗、轴承摩擦损耗等机械损耗[11]。本文主要研究绕组铜耗和铁心损耗对高效区间的影响。

2 铁耗对高效区间的影响分析

永磁同步电机的铁耗主要由磁滞损耗、涡流损耗和附加损耗组成,通常由下式进行计算[12-13]:

(1)

其中,中间系数K1,K2为

K1=Khf+Kcf2

(2)

K2=Kef1.5

(3)

式中,Ph,Pc,Pe分别为磁滞损耗、经典涡流损耗和附加损耗;f为频率,电机极数一定时,只与转速有关;Bm为磁通密度幅值;Kh,Kc,Ke分别为磁滞损耗系数、经典涡流损耗系数和附加损耗系数,与铁心材料的属性有关,各损耗系数的计算公式如下:

(4)

式中,σ为电导率;d为铁心材料的叠片厚度。

K1和K2通过求函数(5)的最小值得到

(5)

式中,Pvi,Bmi为铁心材料B-P特性曲线上的第i个点。

(6)

(7)

式中,f0为B-P特性曲线的测试频率。

2.1 铁心材料对高效区间的影响

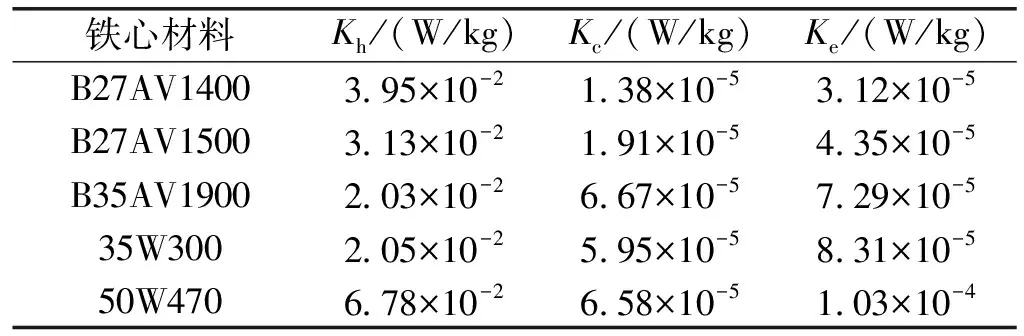

铁心材料不同,各损耗系数是有差别的。图2为某一铁心材料的B-P特性曲线,每条曲线代表铁心材料在不同频率下,随着 磁极化强度的正弦变化,单位质量铁心材料所消耗的总功率(比总损耗)。根据不同频率下的B-P特性曲线拟合出不同铁心材料的各损耗系数,如表2所示。

图2 35W300在不同频率下的B-P特性曲线

表2 不同铁心材料的损耗系数

从表中可以看出,铁心材料的各损耗系数随着叠片厚度的增加呈递增趋势,尤其是涡流损耗系数,受叠片厚度的影响较大。

电机参数设置完全相同的情况下,采用上述的铁心材料进行有限元分析,得到不同铁心材料电机高效区间的分布情况,如图3所示。

图3 不同铁心材料的高效区间分布

从图中可以看出,不同铁心材料电机的高效区间主要围绕着额定工作点分布。随着铁心材料的厚度和比总损耗的增加,铁心损耗的占比增大,尤其是涡流损耗,电机的最高效率降低。厚度0.27 mm的铁心材料的最高效率可达97.3%,厚度0.27 mm的铁心材料的最高效率可达96.8%,厚度0.5 mm的最高效率只有94.30%。

高效区间的面积占比随着铁心材料的厚度和比总损耗的增加逐渐缩小。各铁心材料≥95%的高效区间占比如表3所示。

表3 不同铁心材料的高效区间占比

由此可见,为了提升电机的最高效率和高效区间的面积占比,可以选择冲片厚度薄、比总损耗低的铁心材料。

2.2 铁心损耗曲线图分析

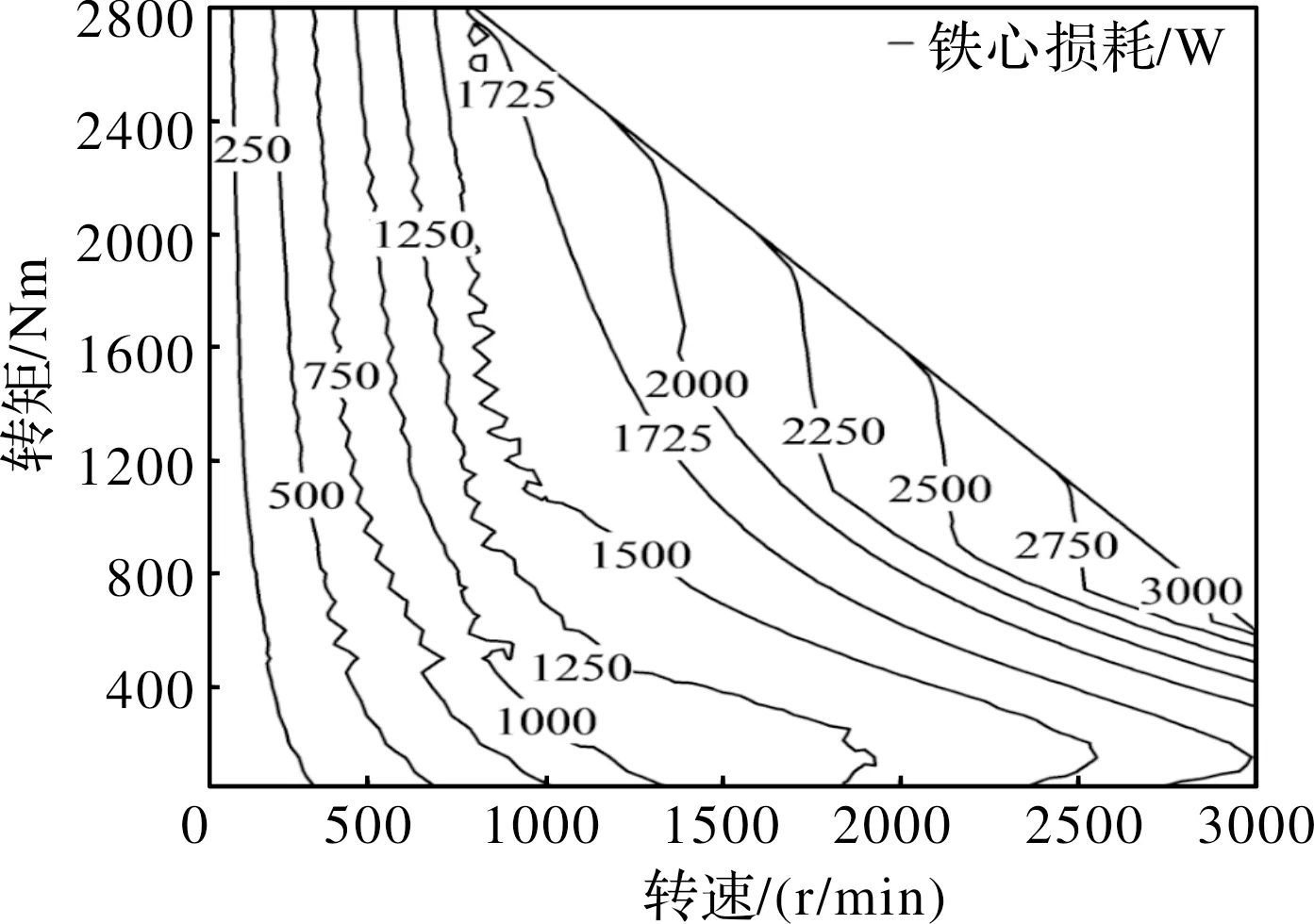

100 kW驱动电机采用B27AV1400和35W300两种铁心材料的铁心损耗曲线分别如图4和图5所示。

图4 B27AV1400铁心损耗曲线

图5 35W300铁心损耗曲线

在恒转矩区域,铁心损耗曲线近似与转矩轴平行。在该区域,磁通密度相对恒定且与转矩无关,因此产生了主要与转速有关的铁心损耗。由于电机的转速较低,铁心损耗相对较小。

在恒功率区域,随着转速的增加,电机逐渐进入深度弱磁状态,定子电流不仅用于转矩输出,还要参与弱磁调速。铁心损耗随着频率的增大而增大,当电机的转速和输出功率均达到最大时,铁心损耗也达到峰值,二者铁心耗损的最大值分别为3001 W和4030 W。

3 铜耗对高效区间的影响分析

对于峰值转速较低的永磁同步电机而言,运行频率相对较小,根据文献[14-15]中的研究表明,当电机的频率低于1 kHz时,绕组交流效应产生的影响较小,甚至可以忽略不计。本文驱动电机的最高频率为300 Hz,故不考虑交流损耗效应对绕组铜耗的影响。

3.1 绕组温度对高效区间的影响

对于内置式永磁同步电机而言,定子绕组是整机温度最高的零部件,经试验测得该驱动电机定子绕组的最高温度可达147℃。绕组的电阻值随着温度的升高而增大,尤其是在峰值转矩或峰值功率等工况,铜耗的占比增大,导致电机的运行效率降低。当只考虑绕组温度的影响时,根据文献[11]中绕组的直流电阻近似表示为

RT=RT0[1+α(T-T0)]

(8)

式中,RT、RT0分别对应温度T和T0时的直流电阻值;α为温度系数,α=4.27×10-3K-1。

(9)

式中,RT0为绕组温度T0时的直流电阻;ρ0为铜线的电阻率,25℃时的ρ0=1.56×10-8Ωm;l为线圈长度;Si为线圈的等效截面积。电机的绕组参数设置如下表所示。

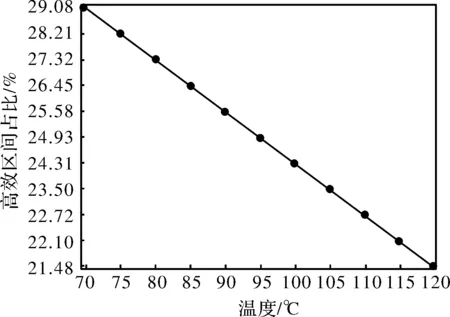

由于电机的温度不是固定值,而是随着运行时间和工况的变化而变化。而有限元法无法像试验测试能够实时监测电机的工作温度,所以通过对不同温度下的绕组电阻产生的铜耗进行有限元分析,得到电机在不同温度下大于95%的高效区间占比,如图7所示。

图6 不同电机温度的高效区间占比

从图中可以看出,随着电机温度的升高,高效区间的占比呈线性降低,由70℃的29.08%降低到120℃的21.48%。

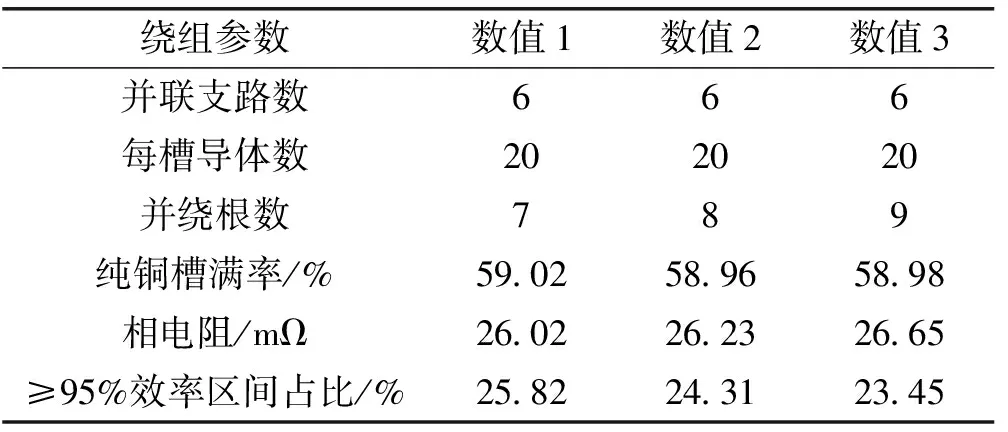

3.2 并绕根数对高效区间的影响

在电机的铁心长度及材料相同的情况下,绕组参数设置如下表所示,并联支路数为6,每槽导体数为20,并绕根数不同,纯铜的槽满率均在59%左右,分析并绕根数对电机高效区间的影响。

由上表可知,纯铜的槽满率在几乎相同的情况下,绕组的相电阻随着并绕根数的增加而增加,且效率曲线图中大于95%的高效区间占比逐渐减小。在相同的电流下,电阻越小,产生的铜耗越少,电机的工作效率越高。所以,在保证并联支路数、每槽导体数及槽满率相同的情况下,减少并绕根数则增大线径,有利于提高高效区间的占比。

3.3 绕组铜耗曲线图分析

图7为100 kW电机的绕组铜耗曲线。

图7 绕组铜耗曲线

在恒转矩区域,铜耗曲线近似与转速轴平行。在该区域,电机采用最大转矩/电流的控制方式,定子电流的有效值和内功率因数角近似恒定,绕组铜耗为定值,且与转速无关[16]。

在恒功率区域,随着转速和转矩的增大,电机逐渐进入深度弱磁状态,需要的弱磁电流也随之增加。若要在不同的转速下产生相同的电磁转矩,需要输入更大的定子电流,则产生更多的绕组铜耗。

4 电机试验测试

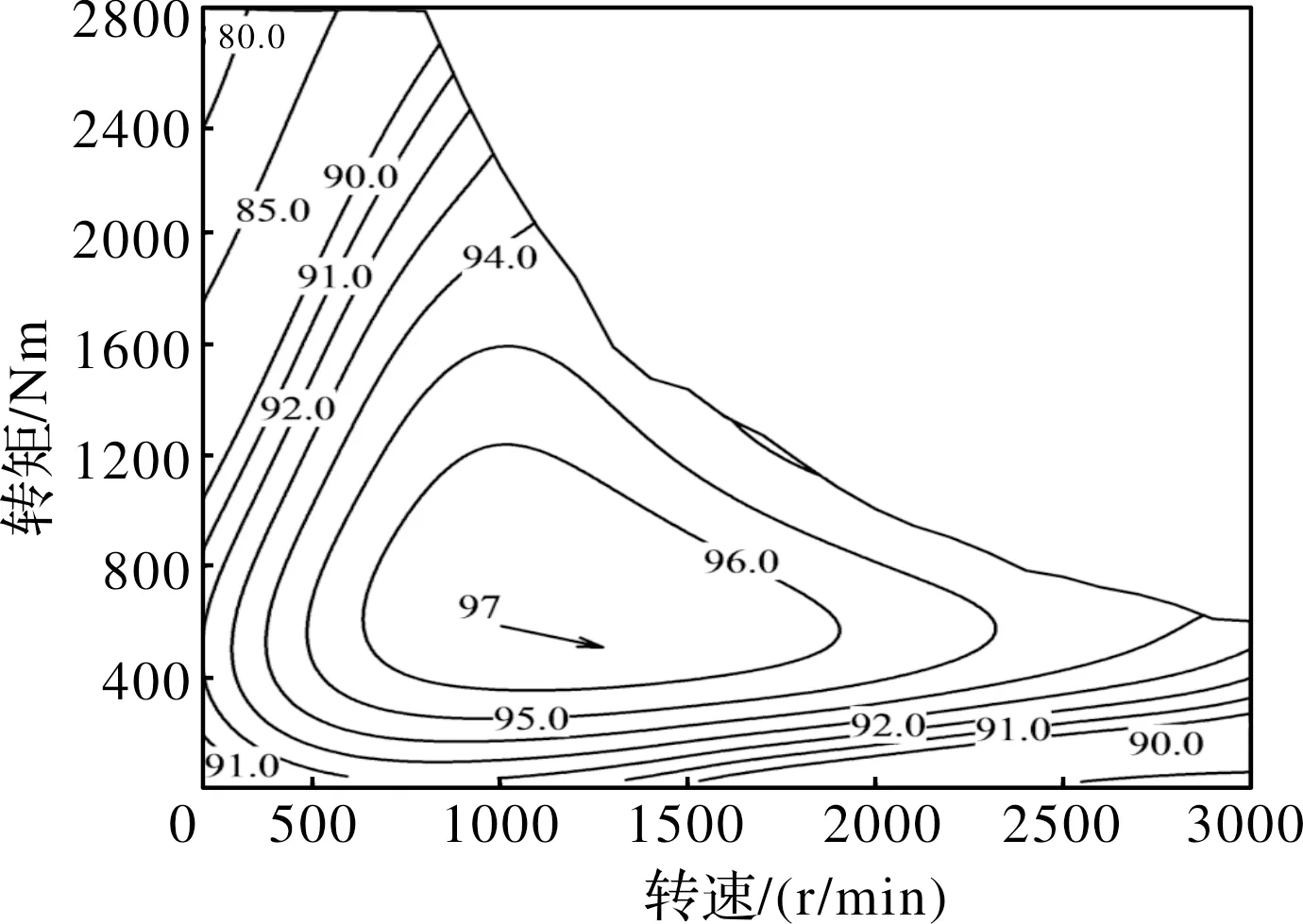

试验样机采用的铁心材料为35W300,绕组参数采用表4中的数值2,样机试验如图8所示,通过试验测得的效率曲线图如图9所示。

表4 绕组参数及高效区间占比

图8 100 kW样机试验

图9 100 kW电机实测效率曲线图

试验测得该100 kW驱动电机的最高效率为97%,与有限元分析的最高效率96.8%相接近;其中效率≥95%的高效区间占比为24.85%,比仿真计算的24.31%高出0.54%,其与绕组温度在100℃时的效率占比相接近。

5 结 语

本文通过有限元计算与试验结果的对比验证仿真计算的准确性,分析了绕组铜耗和铁心损耗对效率曲线图中高效区间分布的影响,总结出不同铁心材料、绕组温度及并绕根数选择等方面对高效区间分布的影响,并对铁心损耗曲线和绕组铜耗曲线进行了解释。