添加淀粉对煤矸石基多孔莫来石陶瓷的性能影响

程冠吉,赵维现,邹欣伟,刘维海,史亚楠,郭小虎

(太原科技大学,太原 030024)

多孔陶瓷由于特殊的微气孔结构以及陶瓷材料本身的力学性能而赋予自身优异的物理化学特性。这些优异特性与科学工艺设计相结合,可开发出多种材料,如过滤器、催化剂载体、传感器等[1]。因此多孔陶瓷的优良特性为其开拓了广阔的前景,被广泛应用于化工、环保、能源 、冶金、电子等领域[2]。根据使用目的和对材料性能要求的不同,许多制备方法被应用于生产高孔隙率陶瓷。如有机泡沫体浸渍法[3]、发泡法[4]、溶胶凝胶工艺[5]、添加造孔剂法[6]等。多孔陶瓷又属于可再生材料,现在许多研究者利用工业发电废渣粉煤灰或煤矿开采废渣煤矸石等作为其生产原料,可降低生产成本,减少环境污染[7-9]。

煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在生成煤的过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。其主要成分是Al2O3和SiO2[10].据测算,每产10 t煤就会产1 t煤矸石,每年开采的煤矸石废渣约占全国工业废渣的1/4[11].煤矸石每年以亿吨数量增加,不仅导致其占用大量土地资源,而且造成了土地资源浪费和环境的严重污染,煤炭企业为此还要支付高额费用。山西省作为煤炭资源大省,其煤矸石排放量居中国首位。目前针对煤矸石没有行之有效的处理方式,主要用作回填煤矿采空区、铺路、土壤改良、做建筑材料和发电等,有时会存在严重的二次污染。

煤矸石中还含有可燃性成分,用其作为陶瓷原料在烧结过程中会在陶瓷中留下空洞,因此用其制备多孔陶瓷不但可以降低多孔陶瓷的生产成本而且可以对废弃物得到很好的利用。为此,以煤矸石和铝矾土为主要原料,调整淀粉的添加量,研究制备莫来石多孔陶瓷,分析淀粉添加量对多孔陶瓷性能的影响规律。

1 实验

1.1 实验原料

本实验原料煤矸石和铝矾土均产自山西阳泉地区;可溶性淀粉(天津市北辰方正试剂厂)作为造孔剂。表1是煤矸石与铝矾土中各组分的化学成分。

表1 铝矾土和煤矸石的化学成分Tab.1 Chemical composition of bauxite and coal gangue / wt%

1.2 实验过程

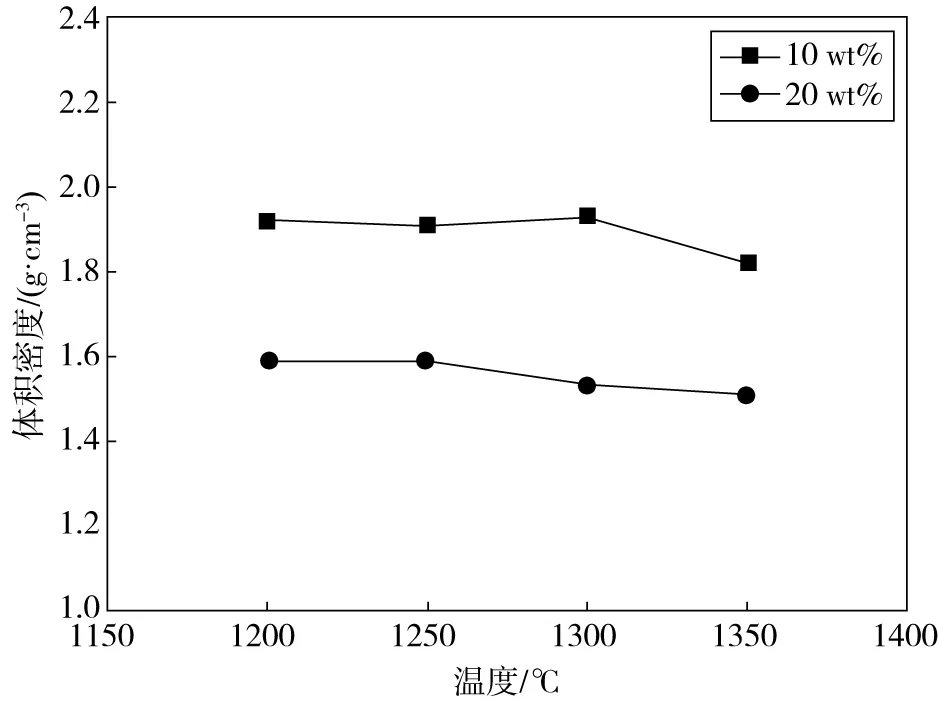

为了制备多孔莫来石陶瓷,使煤矸石与铝矾土的混合料中Al2O3和SiO2摩尔分数比为3/2.计算得1 g混合料中煤矸石为0.512 g,铝矾土为0.488 g.设计淀粉添加量为多孔莫来石陶瓷原料(煤矸石、铝矾土、淀粉)的10 wt%、20 wt%、30 wt%.表2是每两克原料(一根试样条)中各成分的质量。

表2 原料组分及各组分量Tab.2 Components of raw materials and components of each group

根据表2,将每组原料称量并在研磨钵里研磨1.5 h,然后称取2 g研磨好的试样,采用干法机压成型。由于成型压力对基体的体积密度、显气孔率和吸水率有直接影响[12]。故选用成型压力为20 kN(保压45 s),生成为尺寸为φ30 mm×6 mm×5 mm的试样,每组试样需压制至少10根。成型后的坯体置于高温炉中常压烧结制成多孔莫来石陶瓷,烧后的试样随炉温冷却。

淀粉的完全烧结氧化和碳化温度大约在380 ℃左右,故烧结前期升温速率不宜过快。一是使造孔剂有充足的时间参与氧化反应;二是防止氧化反应过快,瞬间产生大量气体导致样品内部生成裂纹[13]。

故烧结初期升温速率为:先以 5 ℃·min-1从室温升至250 ℃;再以 3 ℃·min-1升至 380 ℃并保温 1 h,目的是让淀粉氧化反应生成气体完全排除;再以5 ℃· min-1升至烧结温度(1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃)并保温 2 h;随后以 5 ℃·min-1从烧结温度降至250 ℃即可,然后烧结试样随炉温冷却至室温。

1.3 试样表征

按国标(GB/T 1642-2012)检测样品的体积密度和显气孔率(每组选取三根完好的试样进行测定选取均值);采用X’PertPro型 X 射线衍射仪对试样进行物相定性分析(扫描步长为8°/min,扫描角度15°~90°);利用日立S-4800 SEM扫描电子显微镜对试样进行形貌显微结构分析(工作电压为10 kV);用微型机控电子抗折抗压试验机对试样采用简支梁法,即三点抗折法进行测定抗折强度(每组选取三支不弯曲试样测定选取均值)。

2 结果与讨论

2.1 物相组成分析

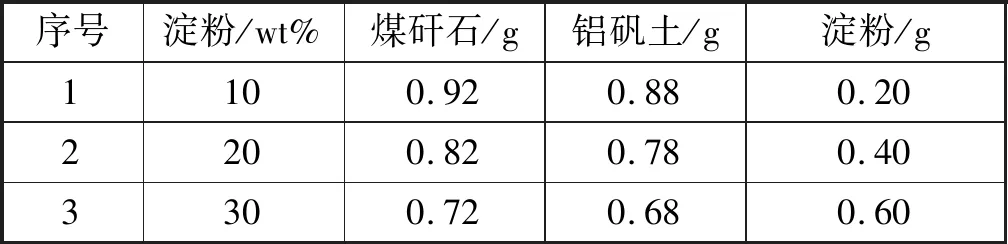

由于高温烧结时造孔剂淀粉已完全燃烧气化,本文只对添加造孔剂为10 wt%且在不同烧结温度(1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃)制备的样品进行XRD物相定性分析。

从图1中可以看出,只有1 200 ℃和1 250 ℃烧结温度下的试样在2θ为21.9°、35.7°处为方石英的晶面衍射峰。在2θ为35.084°、45.353°、57.483°多处为刚玉相衍射峰,其峰尖且强度较高,故烧结试样中还有刚玉相和少量的方石英相;且在16.6°、26.3°、41.1°等处均可看到莫来石的衍射峰但强度较低,说明此时的烧结温度对于反应生成莫来石晶相较少。

图1 添加10 wt%淀粉在不同烧结温度烧结样品的XRD图谱Fig.1 XRD patterns of starch containing 10wt% sample sintered at different temperatures

随着烧结温度的提高,在1 300 ℃、1 350 ℃,方石英相衍射峰在2θ为21.9°、35.7°处消失了,且刚玉相的衍射峰强度稍微降低了,而莫来石相的衍射峰强度明显增加,说明此时烧结温度下方石英与刚玉进一步充分反应生成了莫来石相。

2.2 显微结构分析

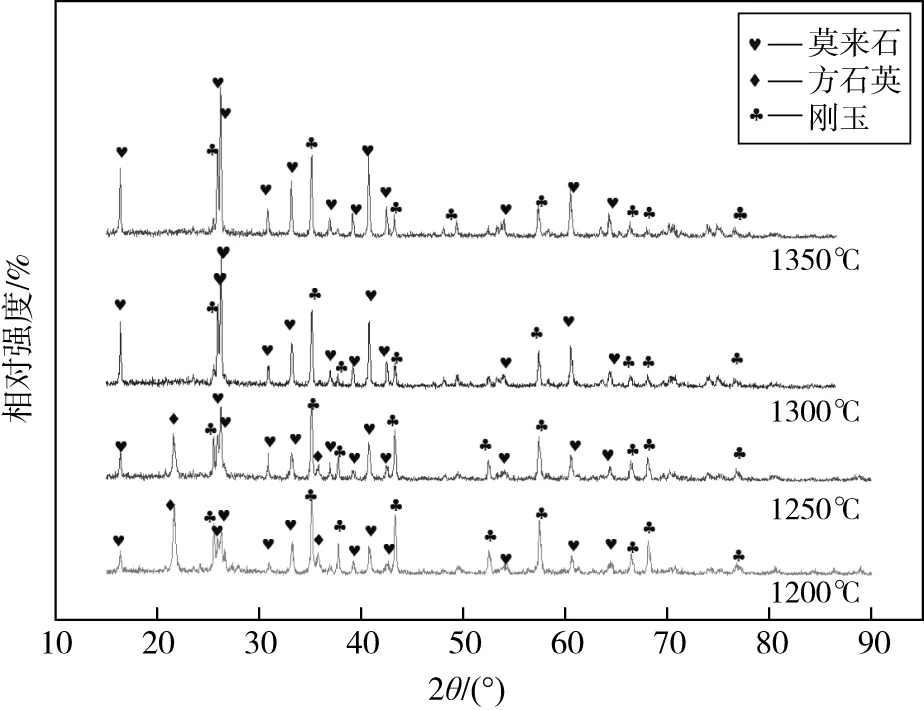

根据物相定性分析,烧结温度在1 300℃和1 350 ℃时方石英与刚玉反应比较充分。含造孔剂淀粉添加量为30wt%的试样,在1 300 ℃与1 350 ℃进行烧结,结果并不理想,表面出现大量裂纹。故只对烧结温度1 300 ℃和1 350 ℃的样品(淀粉添加量10 wt%、20 wt%)进行微观结构扫描分析。

如图2中,(a)10-1300和(b)20-1300分别是淀粉添加量10 wt%、20 wt%的试样在烧结温度1 300 ℃的SEM图片;(c)10-1350和(d)20-1350分别是淀粉添加量10 wt%、20 wt%的试样在烧结温度1 350 ℃的SEM图片。

图2 不同烧结温度样品含淀粉10 wt%和20 wt%的SEM图片Fig.2 SEM images of sample containing 10 wt% and 20 wt% starch at different sintering temperatures

图2(a)中,试样中气孔比较小、分布均匀,且气孔孔径相近;(b)可以看到少量针状莫来石相,相比 (a)中,小气孔数量相对减少,且大孔径气孔较多,且分布不均。同样,(c)与(d)相比,在相同的烧结温度下也是随着淀粉含量的升高,试样断裂表面的孔洞大小也明显增大。

(c)与(a)相比,小气孔数量也减少,且大孔径气孔较多,且分布不均,可能导致的原因是因为温度升高,助熔剂液相量增多将较细的孔架融断而使得固体颗粒团聚,使得气孔变大。

2.3 烧结温度对试样性能分析

当淀粉含量增加到30 wt%时,试样表面裂纹很多,强度也大幅度降低,可能是因为淀粉添加量太多导致气孔率过大,加上莫来石化膨胀导致裂纹过多。故本文不对淀粉添加30 wt%的样品进行分析。

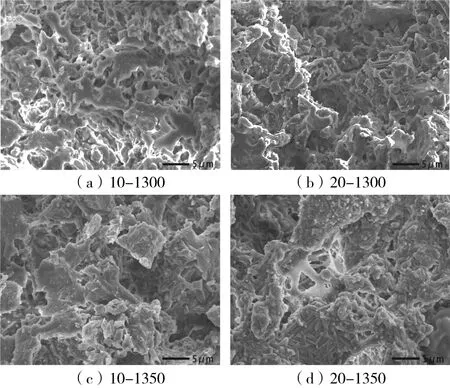

如图3是淀粉添加量为10 wt%和20 wt%的样品在不同烧结温度(1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃)下的体积密度。

由图3可见,试样的体积密度随烧结温度的升高总体变化不大。添加淀粉含量为10 wt%时,当烧结温度在(1 200~1 300)℃间时,体积密度随烧结温度的升高呈现平稳趋势,说明试样烧结收缩变化不大;当烧结温度在(1 300~1 350)℃,试样体积密度明显降低。在1 300 ℃其体积密度最高,为1.93 g/cm3;当烧结温度达到1 350 ℃时,体积密度下降至最低,为1.82 g/cm3.

图3 不同烧结温度下样品的体积密度Fig.3 Bulk density of sample at different sintering temperatures

同样对于添加20 wt%淀粉的试样来说,温度在(1 200~1 250)℃间时,体积密度基本保持不变,但温度升至1 300 ℃时体积密度开始稍微下降,烧结温度在1 200 ℃时,体积密度最大且为1.59 g/cm3,最低在1 350 ℃时,为1.51 g/cm3.

这表明最佳的烧结温度可能在(1 250~1 300)℃之间,大于1 300 ℃时可能已经出现裂纹。随着烧结温度升高,多孔莫来石陶瓷体积密度下降,产生这种情况的原因可能是由于棒状莫来石晶粒异常长大所导致,棒状晶粒过度沿长度方向生长会使得致密度下降;也有可能是实验测试误差导致的结果。

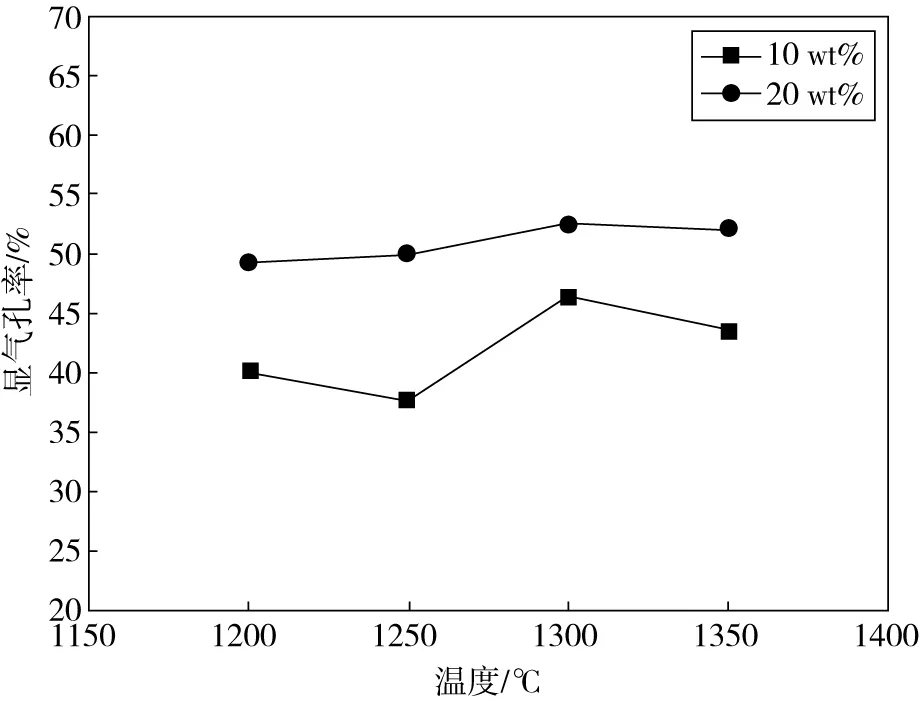

如图4是淀粉添加量为10 wt%和20 wt%的样品在不同烧结温度(1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃)下的显气孔率。

图4 不同烧结温度下样品的显气孔率Fig.4 Apparent porosity of sample at different sintering temperatures

当淀粉含量为10 wt%时,显气孔率随温度升高波动比较大,先下降,后上升,最后又有所下降。1 200 ℃时气孔率为40%,但在1 250 ℃时,试样气孔率达到最低,此时气孔率为37.8%,原因可能是实验测量误差造成的结果;在1 300 ℃时气孔率是最高的,达到了46.6%,气孔率升高可能是由于成分气化或升华以及莫来石化产生的膨胀。

当烧结温度升高到1 350 ℃时,试样的气孔率又开始下降,可能因为温度升高时,陶瓷中的熔融相增多,将较多的开气孔变为闭气孔。从而使测得的显气孔率下降。

当淀粉含量为20 wt%时,整体随温度升高变化较为平稳,1 200 ℃时最低,为49.3%,(1 200~1 300)℃呈上升趋势,1 300 ℃最高,达到52.5%,在超过1 300 ℃后稍有下降。淀粉含量越高时,气孔率整体大幅提高,且其随温度升高变化也更加平稳,20 wt%明显大于10 wt%时的显气孔率,因为造孔剂的增多导致气孔率增加。

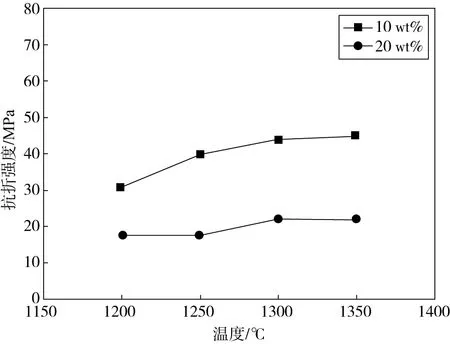

如图5是淀粉添加量为10 wt%和20 wt%的样品在不同烧结温度(1 200 ℃、1250 ℃、1 300 ℃、1 350 ℃)下的抗折强度。

图5 不同烧结温度下样品的抗折强度Fig.5 Flexural strength of sample at different sintering temperatures

从图5中可以看到,对于淀粉添加量10 wt%的样品来说,整体呈随温度升高抗折强度增加的趋势,1 200 ℃时最小,为30.67 MPa,在(1 200~1 300)℃之间,随温度升高抗折强度增加速率很大,(1 300~1 350)℃间增加的幅度很小,仅从44.12 MPa增至44.82 MPa(最高强度)。

可能是因为随着烧结温度的升高,熔融液相逐渐增加,加快扩散,促进了棒状莫来石晶体的生长,发育长大,并形成复杂交错的网络结构,这表明对于含淀粉10 wt%的试样来说,温度达到1 350 ℃时抗折强度最好,莫来石晶粒起到了增强增韧的效果,从而促进强度的增加。

对于含淀粉量20 wt%的试样来说,随温度升高整体呈现先上升后下降的走向,在(1 200~1 250)℃间,随温度变化抗折强度基本保持不变,1 250 ℃时抗折强度最低,为17.47 MPa,在(1 250~1 300)℃间,随温度升高,抗折强度增加,可能此时有棒状莫来石晶体形成,形成分布均匀且错综交织成网络结构,1 300 ℃时抗折强度最高,为24.09 MPa,在1 300 ℃至1 350 ℃时,抗折强度稍微下降,可能是因为陶瓷内晶粒异常长大,过大的晶粒会对强度造成损害[14]。但仍然高于(1 200~1 250)℃时的抗折强度。

实验结果表明,随着造孔剂淀粉含量的增加,试样烧结后显气孔率明显增加,但体积密度和抗折强度反而下降。当淀粉含量为10 wt%时,试样的显气孔率最高达46.6%且对应的抗折强度较大可达44.82 Mpa;当淀粉含量增加到20 wt%时,烧结试样的显气孔率的最大值为52.5%,但试样的抗折强度显著下降。

3 结论

以淀粉作造孔剂、铝矾土和煤矸石为原料,采用人工研磨+常压烧结的方法制备多孔莫来石陶瓷材料,其显微组织由刚玉相、莫来石相主要两相组成,生成的莫来石相较多,分布均匀、组织致密。而刚玉相较少,分布不均匀。

综合考虑材料的力学性能、显气孔率、孔径大小及分布,认为造孔剂淀粉添加量为10 wt%的样品在1 300 ℃烧结得到的性能最佳,气孔较小且分布均匀,显气孔率为46.6%,抗折强度高达44.12 MPa.