爆炸烧结块体铝材力学性能受泄压孔影响研究

王 梓,郭 耸,李晨晨,张 丹,解立峰,李 斌

(南京理工大学安全工程系,江苏,南京 210094)

爆炸烧结法利用爆炸冲击波压缩金属或陶瓷粉末,在硬质合金、难熔金属及脆性陶瓷材料等块体材料的制备与加工中具有独特的优势,是一种简单、低成本,并有良好发展前景的方法[1],在航天、军事、电子及化学领域有着广泛应用[2-3]。该方法避免了传统烧结过程中粉体长时、高温条件下晶粒生长,激波的能量会以晶格缺陷和位错[4]的形式储存在粉末中,成为烧结的驱动力,从而降低烧结所需的活化能。KROKHALEV 等[5]在SiC-Ti 系统中爆炸烧结且不进行后续烧结,发现粉末的致密化是由于压缩波造成的粉末位移变形。李晓杰 等[6-7]爆炸烧结制备的陶瓷材料、硬质铝及其合金密度可达到理论密度的99%,且制备出了达理论密度96.5%的锡钨合金。KROKHALEV 等[8]在金属粉末里混入金属粘结剂进行爆炸烧结,得到成品密度和硬度都更佳。张晓立等[9]通过爆炸烧结制备的钨、钛及其合金的密度也达到了理论密度的98%以上;KHRUSTALEV 等[10]制出了维氏硬度HV267 的Fe-Cu 复合材料。FARINHA 等[11]发现爆炸烧结产物密度与初始粉末特性有关,微米铜粉产物密度较大,而纳米铜粉产物硬度更高,但块体表面薄膜结构仍有着亚微米颗粒的存在。而王金相[12]通过计算得出,在颗粒直径由微米级降至纳米级后,比表面积的增大和尺寸效应对颗粒界面摩擦的影响将导致,只有当颗粒尺度和冲击压力足够大时,颗粒表面温度才能达到材料的熔点。

爆炸烧结工艺包括直接型和间接型:间接型爆炸烧结装置利用炸药爆轰作用上板,带动活塞高速冲击放置于下板凹槽内的粉末试样,从而得到致密的块体材料[13];而直接型爆炸烧结装置将粉末装填在钢管内并初步压实,通过管外填充炸药产生的柱面汇聚冲击波直接作用于粉末,从而得到致密的块体柱状材料[14]。水下爆炸烧结的方法可利用介质延长冲击波时间[15]。MEYERS 等[16]发现,双层钢管结构可提供比单层结构更稳定的爆炸冲击波,粉末的爆炸烧结成型效果更好、力学性能更优。然而直接型爆炸压实装置,成型的块材极易出现马赫孔现象,即冲击波在装填中心传播的过程中由于横截面压力分布不均而产生未完全压实或压制过度,严重影响烧结体的力学性能[17]。针对马赫孔现象,BECK 等[18]发现,当炸药的爆速过高时,爆炸产生冲击波在管内汇聚反射并突然作用于粉末颗粒时,会引起颗粒表面加热熔化,而粒子内部的温度则相对较低,在粉体的轴心区域处发生强烈的马赫反射,从而使制备的块体材料中心区域出现不规则的孔洞和裂纹即马赫孔。ZHOU 等[19]对烧结产物进行后续热处理,提高其延展性并观察其破坏形式。付艳恕等[20]通过设计双管爆炸烧结装置来保证低爆速下的高爆炸压力,并在其中心加入轴芯以消除加载应力波在轴心处反射形成的马赫孔。李晓杰等[21]在装填粉末的钢管抽真空后密封,防止气体在稀疏波作用下形成鼓泡和裂缝。但抽真空处理步骤较为复杂,在低成本大批量的块体材料工业生产中不具备明显优势。桑圣军等[22]设计了一种在底端开有泄压孔的爆炸烧结装置,爆炸过程中泄爆片破裂,使得初压过程残存在粉末间隙的气体能够在冲击波作用下进入泄压孔内,有效避免了裂纹及马赫孔等缺陷的出现,但对于泄压孔的具体参数对爆炸烧结成品的性能参数影响,未有较为深入的研究。本文在底端开有泄压孔的双管爆炸烧结装置的基础上,研究泄压孔相关参数对爆炸烧结产品性能的影响机理。这种装置既能避免产生抽真空处理的高昂成本,又能防止如文献[20]中的中轴破坏整体结构的现象,具有较高的实用价值。

铝作为轻金属,在建筑领域[23]、制造业等有着广泛应用。现有爆炸烧结工艺制备的块体铝材尺寸受限,仅为尺寸较小的棒状铝材,不能满足大规模、大范围的应用,且无法通过爆炸烧结批量化、工业化地制备力学性能更高的块体铝材。另外,目前鲜有关于铝块力学性能定量分析的研究。因此,本文利用改良的爆炸烧结装置,通过改变泄压孔体积,来探究不同条件下制得块体铝材力学性能,并对样品的微观形貌进行分析,探索能够消除爆炸烧结制品内马赫孔和表面裂纹的装置条件,并采用模糊综合评价法[24]对制得铝块力学性能进行定量评估来探究最佳装置参数。

1 实验系统

1.1 实验过程

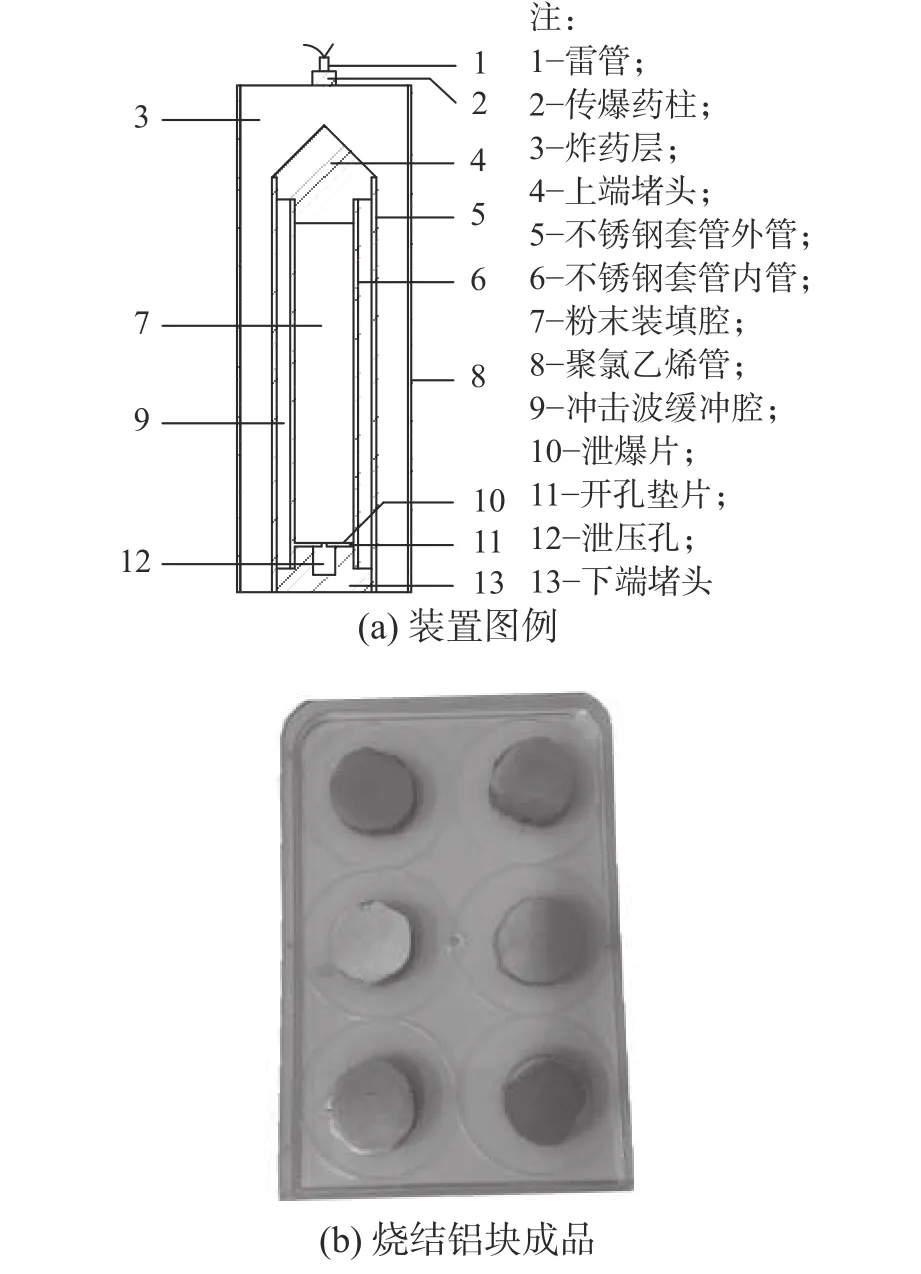

本研究采用如图1(a)所示的直接型爆炸烧结装置。实验时,在氩气氛围下的真空手套箱中将平均粒径2 μm 的铝粉装入双层不锈钢套管的内管中,并进行初步压实,盖上端塞密封不锈钢套管;随后将密封好的不锈钢套管置于PVC 管的中心位置,填充炸药于PVC 管中并压实;最后在填充好炸药的PVC 管顶端安装好雷管和传爆药柱。所用传爆药柱为掺混10%木粉的铵梯炸药,爆速为2158 m/s。

图1 爆炸烧结模具装置示意图及烧结成品Fig. 1 Schematic diagram of explosive sinter device and products

实验所采用装置参数如下:外管为外径67 mm、壁厚1.5 mm 的PVC 管,上、下端堵头,内、外套管均为45#钢材质,上端堵头设计成90°锥角的圆锥形堵头,以引导爆轰波沿着轴向向下传播;下端堵头开有直径为12 mm 的泄压孔作为高压气体存储腔,初步压实后粉末间空隙中存留的气体在受到挤压后有外向内,由上向下传播,在达到一定压力后将泄爆片冲破进入泄爆孔。其中泄爆片采用厚度为0.2 mm 的圆铜片,开孔垫片采用厚度为1 mm 的低碳钢材质的圆片。外套管采用外径为45 mm、壁厚为2 mm、长度为185 mm 的不锈钢圆管;内套管采用外径为30 mm、壁厚为2 mm、长度为160 mm 的不锈钢圆管。

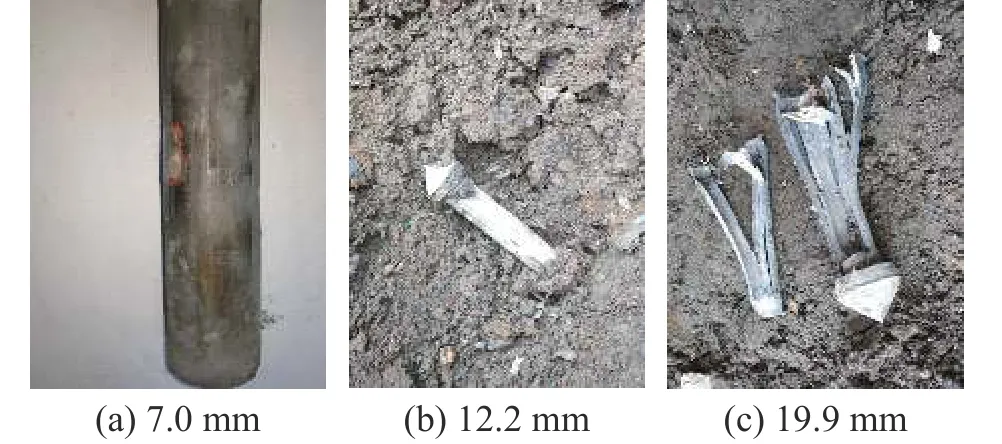

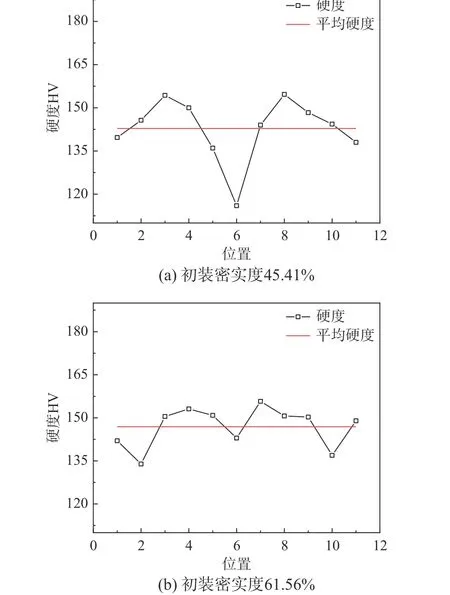

经前期摸索测试,对爆炸烧结装置结构进行优化,对比分析不同参数下的试验结果,得出如图2 和图3 所示的不同炸药层厚度和初装密实度下的试验结果,最终确定炸药层厚度为12.2 mm,初装密实度在60%左右,炸药装填高度为260 mm。

图2 不同炸药装填厚度条件下爆炸烧结铝块样品图Fig. 2 Aluminum rods prepared by explosive consolidation with different explosive layer thickness

图3 不同初装密实度样品爆炸烧结后铝块硬度分布规律图Fig. 3 Hardness distribution of aluminum blocks prepared under different initial compactness

1.2 表征测试

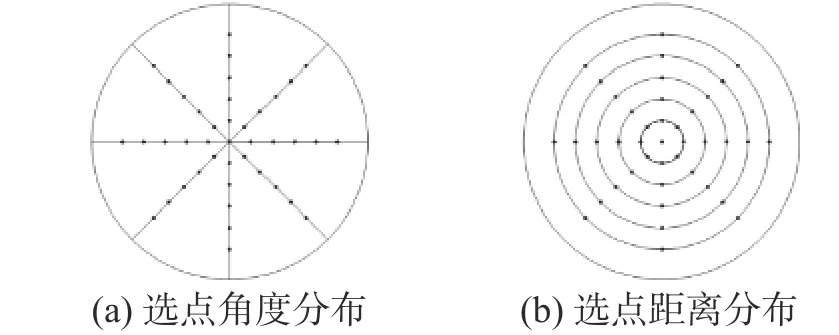

显微硬度测试[25]:对切割好的铝块样品沿4 条不同直径方向分别选取11 个测试点,各点间隔1.5 mm。采用岛津维氏显微硬度仪HMV-G-FA SHIMADZU 对其进行显微硬度测试,取各测点硬度的平均值作为该铝块样品的平均硬度值。测试点分布情况如图4 所示。

图4 硬度测试点分布情况示意图Fig. 4 Distribution of hardness test points

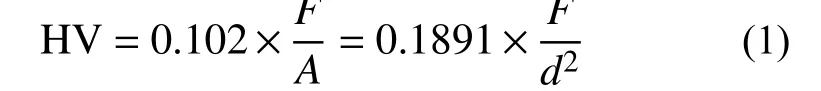

本实验中采用的维氏显微硬度仪是把正四棱锥体金刚石压头以980.6 m·N 的试验力压入爆炸烧结制备的试样表面,其中金刚石压头两个相对面夹角为136°,压入后控制试验力保持10 s,随后卸载试验力,通过测量得到试样表面压痕的对角线长度平均值,维氏硬度值即用试验力除以压痕表面积所得的商,具体计算如式(1)所示:

式中:0.102 为试验力的单位由kgf 更换为N 后需要乘的系数,即1/g=1/9.80665=0.102(g为标准重力加速度);F/N 为试验力;A/mm2为压痕表面积;D/mm 为压痕平均对角线长度。

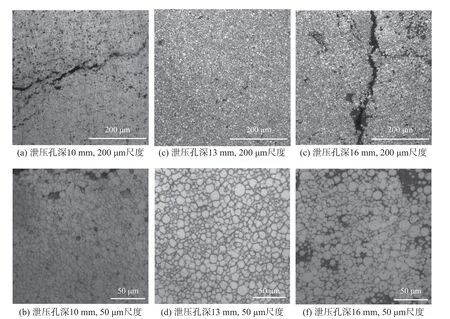

抗压强度测试:采用MTS Exceed E43 型电液伺服材料试验机对其逐步施加载荷,得到铝块样品的应力-应变曲线,并计算分析得到铝块样品的抗压强度,每组样品进行3 次平行实验,取三次实验的平均值作为铝块样品的平均抗压强度值;爆炸烧结铝棒样品的尺寸根据GB/T 7314-2017[26],采用高径比为1~2,利用线切割工艺制备出直径5 mm、高度7 mm 的铝棒样品若干。

密度测试:利用排水法,对爆炸烧结后铝块的密度进行测试。根据测试结果分析不同位置处铝块的密度规律。

金相显微测试:将爆炸烧结制备的铝块经金相砂纸精细打磨抛光后,用配置好的腐蚀液(苦味酸:柠檬酸:氢氟酸=1∶1∶1)对铝块样品进行腐蚀以便于观察表面的微观结构,随后立即将铝块样品置于金相显微镜下观察其微观组织结构。

2 结果与讨论

本研究中,泄压孔开于装置底部中心位置,直径为10 mm。通过改变其深度来控制泄压孔体积。在上述装置下,将铝粉经过初始压实装填入套管中,对10 mm、13 mm、16 mm 三种泄压孔深度下制得铝块力学性能进行测试。装填情况如表1 所示。

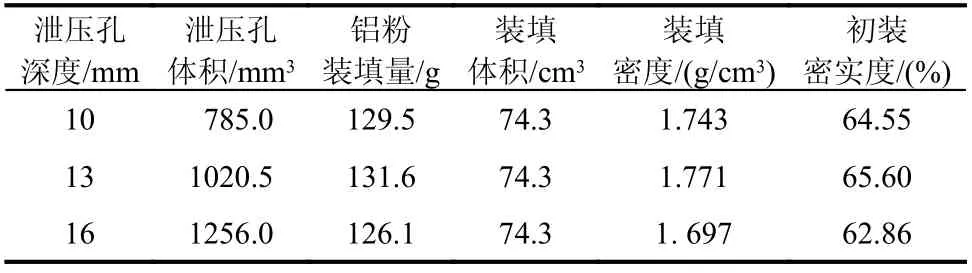

表1 不同泄压孔深度下铝粉装填数据Table 1 Aluminum powder loading data under different pressure relief hole depths

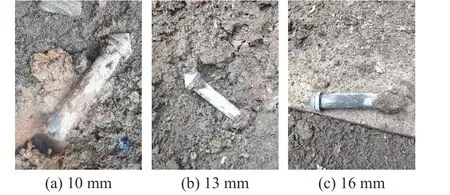

不同泄压孔深下经爆炸烧结制得的铝块样品,如图5 所示。结果表明,制得的铝块成型效果均较好,没有较大的缺陷存在。

图5 不同泄压孔深度下爆炸烧结样品图Fig. 5 Aluminum bars prepared by explosive consolidation under different pressure relief hole depths

2.1 不同泄压孔深度下制得铝块力学性能对比

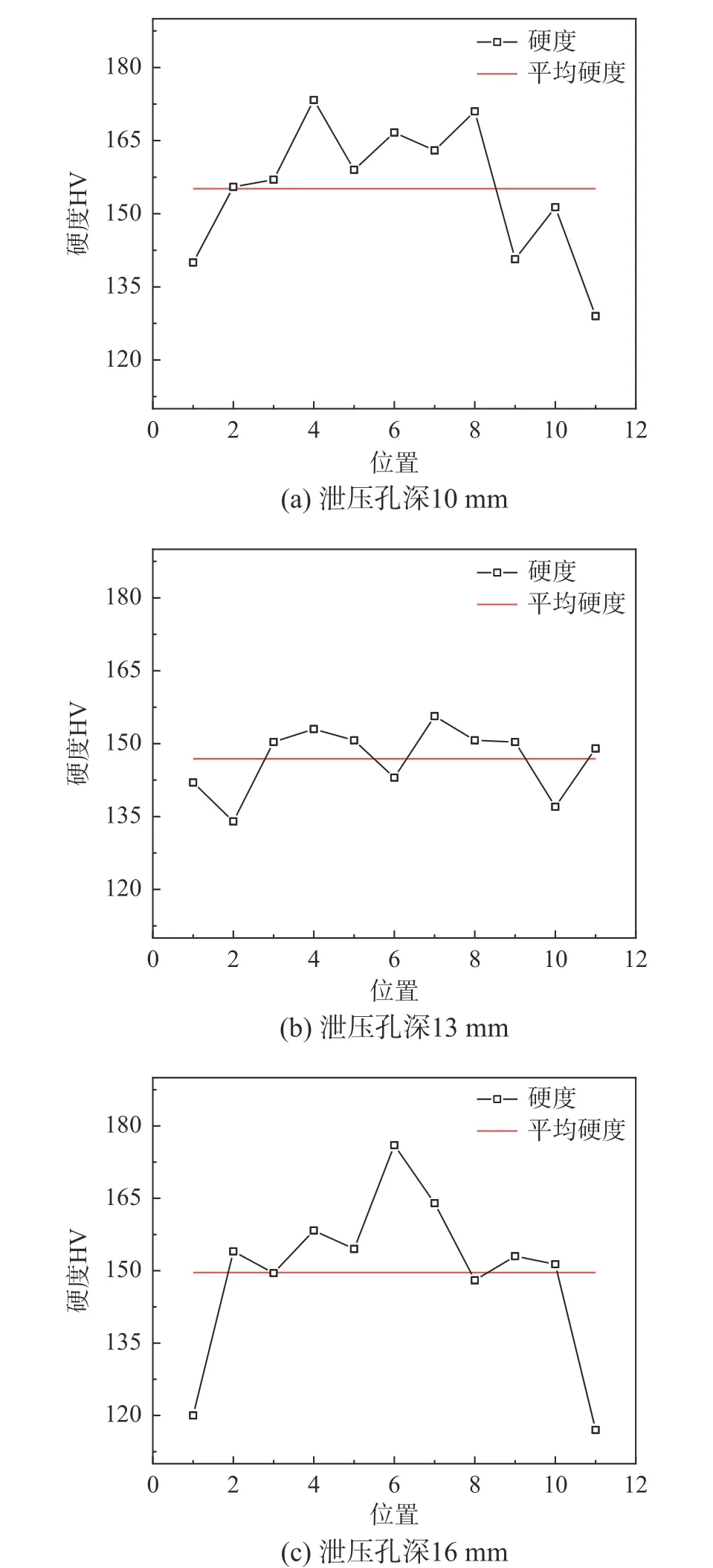

泄压孔深度分别为10 mm、13 mm、16 mm 条件下爆炸烧结制备的铝块的硬度分布规律如图6所示。

图6 不同泄压孔深度下铝块硬度分布规律Fig. 6 Hardness distribution of aluminum blocks under different pressure relief hole depths

从图6 可看出,在泄压孔深度为10 mm 条件下制备的铝块的平均硬度值最高,达到HV155.14,但其标准差较大,为HV13.90,表明铝块样品表面硬度分布不均匀;在泄压孔深度为16 mm 条件下制备的铝块的平均硬度值也比在泄压孔深度13 mm条件下制备的铝块高,但其标准差在三组数据中最大,达到了HV14.18;而虽然泄压孔深度为13 mm条件下制备的铝块平均硬度值为HV146.88,比另外两组略小,但是其标准差在三组数据中最小,为HV6.89,仅为其他两组的50%左右。由上所述,在泄压孔深度为13 mm 条件下制备的铝块表面的硬度分布最为均匀,硬度值波动幅度最小。而在泄压孔深度为10 mm 和16 mm 条件下制备的铝块在边缘处均出现了明显的硬度降低现象。初步分析其原因,10 mm 深度的泄压孔体积较小,无法储存足够的气体,粉末孔隙中残存气体未被挤入泄压孔,在底部形成聚集,造成底部硬度整体降低。而16 mm 深度的泄压孔储压降低,激波到来时将部分铝粉挤入泄压孔,底部无法形成致密结构,硬度下降。同时,这也使得铝棒整体向泄压孔方向发生微小偏移,而顶部结构形成的部分位错则在这种过程中消失,使得顶部硬度也有所降低。

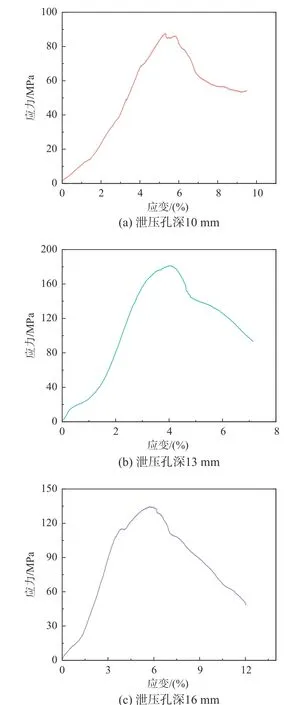

图7 给出单次测量的不同泄压孔深度条件下爆炸烧结制备的铝块的准静态单轴压缩全应力-应变关系。图7 中可见,在泄压孔深度为10 mm 条件下制备的铝块抗压强度为87.6 MPa,在泄压孔深度为13 mm 条件下制备的铝块抗压强度为146.1 MPa,在泄压孔深度为16 mm 条件下制备的铝块抗压强度为134.8 MPa。为保证测试结果的可靠性,采用3 次测量取平均的方式,得出了不同条件下制备的铝块的抗压强度及弹性模量的相关数据,见表2。

图7 不同泄压孔深度下铝块压缩应力-应变曲线Fig. 7 Compression stress-strain curves of micron aluminum rods under different pressure relief hole depths

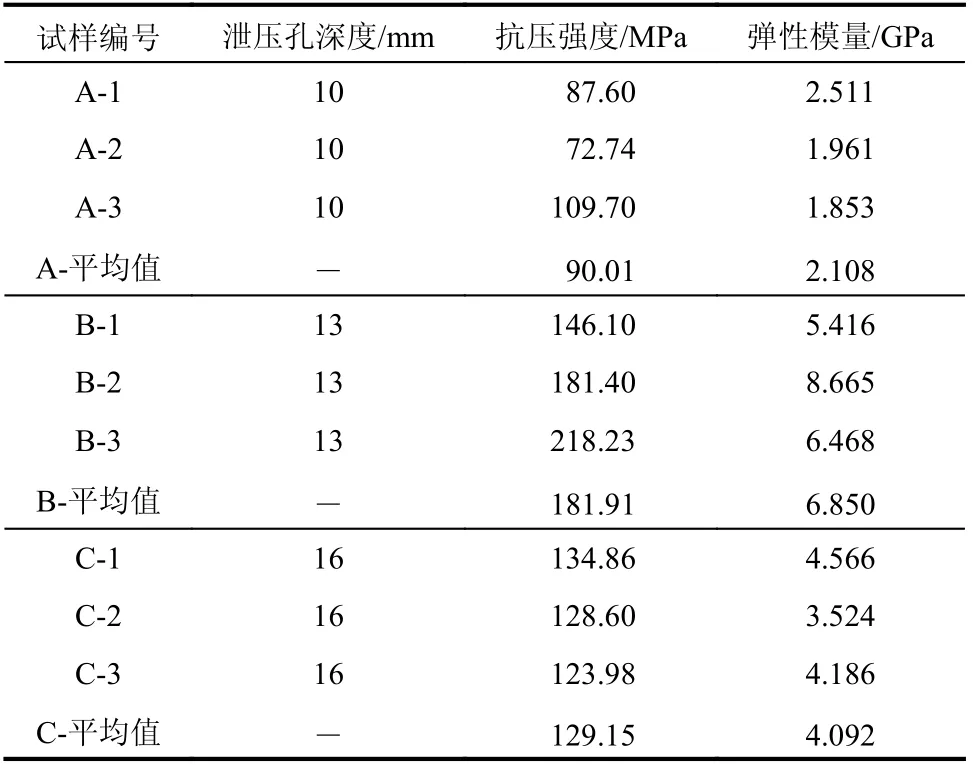

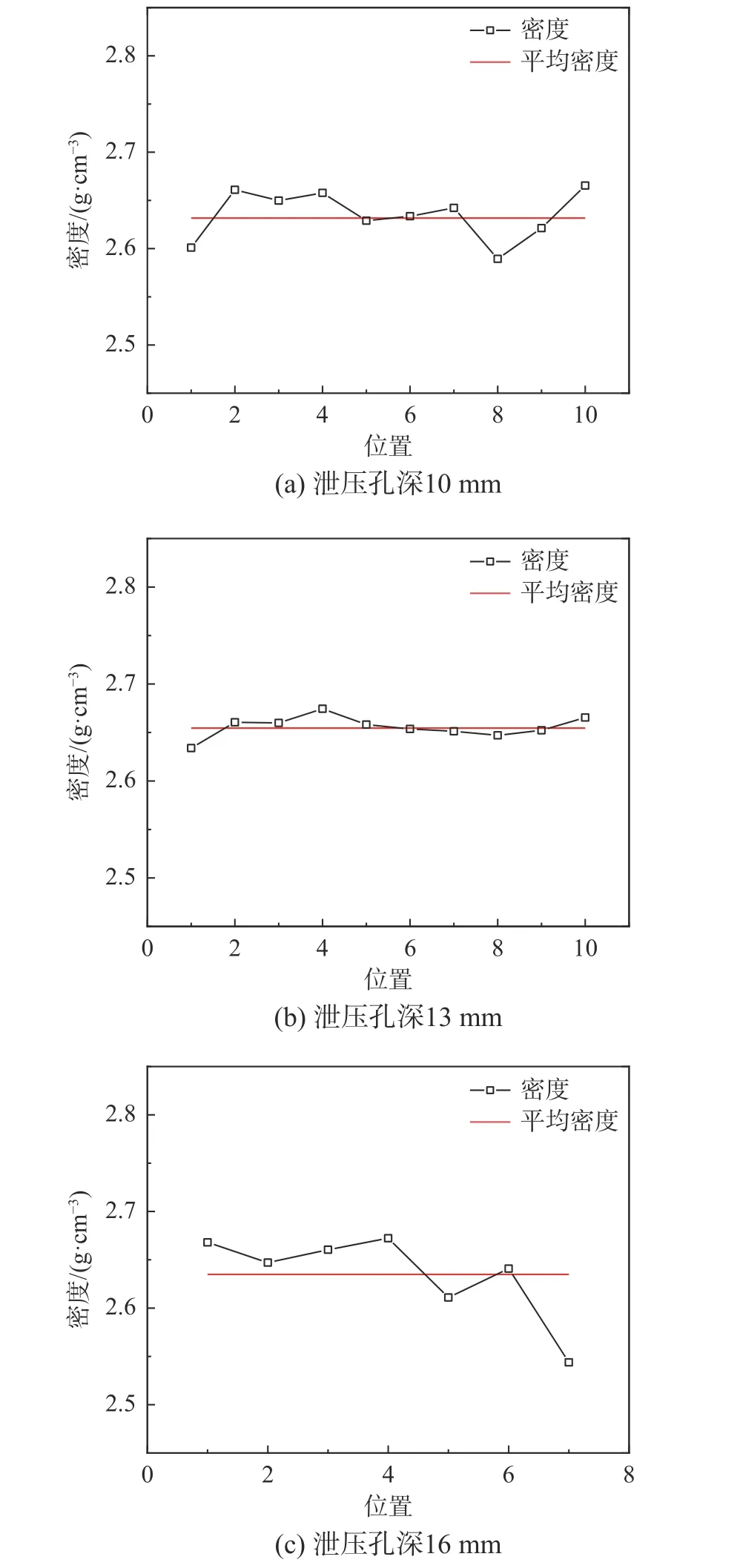

表2 不同泄压孔深度条件下铝块的抗压强度及弹性模量Table 2 Compressive strength and elastic modulus of aluminum blocks under different pressure relief hole depths

图8 给出了不同泄压孔深度下制得铝块密度测试结果。由图可知,铝块密度分布较为均匀,其中泄压孔深度为10 mm 时,制得铝块密度为纯铝理论密度的97.47%,密度标准差为0.91%;泄压孔深度为16 mm 时,制得铝块密度为纯铝理论密度的97.59%,密度标准差为0.84%。而由于前文所述原因,底部铝粉被挤入泄压孔,使得该部分密度明显降低。而泄压孔深度为13 mm 条件下制备的铝块的密度均匀性最好,为0.39%,且其平均密度也是最高,达到了纯铝理论密度的98.31%。且此条件下制得铝块样品的最小密度为2.6339 g/cm3,也远大于泄压孔深度h=10 mm 和h=16 mm 条件下制备的铝块的最小密度值。

图8 不同泄压孔深度条件下铝块密度分布规律Fig. 8 Density distribution of aluminum blocks under different pressure relief hole depths

2.2 泄压孔深度对制得铝块力学性能影响研究

为了解释铝块力学性能受泄压孔深度的影响原因,本研究测试了所制备铝块的微观结构。图9为50 μm 和200 μm 尺度下铝块的金相显微图。

对比观察三种条件下的金相显微图可以发现,泄压孔深度10 mm 时(图9(a)、图9(b)),200 μm尺度下观察到铝块样品表面存在孔隙和大尺寸裂缝,大尺寸裂缝的存在是由于泄压孔深度较小时,爆炸烧结过程中粉末颗粒间的空隙内仍存留有未完全被挤压入泄压孔的气体,在样品中形成局部聚集,气体的局部聚集将会降低爆炸激波在颗粒间传播形成的微观缺陷,造成局部硬度偏低。这也能够解释上文所述的尾端表面硬度较低的特性。50 μm 尺度下金相显微图进一步佐证了这个现象,图中可观察到较规则的圆形空穴分布于样品表面,残存气体的空穴导致粉末颗粒间无法紧密熔合,同时挤压、熔化周边晶粒造成晶界模糊,导致铝块样品出现局部缺陷。这也印证了其硬度和密度分布不均的现象。并且由于残存气体的存在,受到外力作用下,铝块样品极易在气体存在位置处产生裂纹,随外力加大最终表现为铝块碎裂,故其抗压强度较低。金属的弹性模量由金属原子间的相互作用和晶格类型直接决定,晶界也会对弹性模量产生影响,爆炸烧结过程中产生的大量晶格缺陷将会增加铝块变形抗力,即表现为弹性模量的增加。同时,晶粒间孔隙率也与弹性模量成线性关系[27],而10 mm 和16 mm 泄压孔深下制得铝块均在晶粒间存在大型裂缝或空穴,造成弹性模量的下降。因此,13 mm 泄压孔下制得铝块弹性模量最高。

图9 不同泄压孔深度条件下铝块金相显微图Fig. 9 Metallographic micrographs of aluminum blocks prepared under different pressure relief hole depths

而泄压孔深度16 mm 时(图9(e)、图9(f)),200 μm 尺度下同样观察到铝块样品表面存在孔隙和大裂缝,大裂缝存在的原因则是泄压孔深度过大使得爆炸冲击过程中部分铝粉被挤入泄压孔中,造成尾端铝粉颗粒间接触密实度不足,从宏观上即表现为尾端密实度和硬度大幅降低的现象。50 μm 尺度下金相显微图同样印证这一结论,图中可以看出样品颗粒间局部存在明显孔隙,相比于图9(b)的类圆形气穴孔隙,其更似颗粒局部堆积稀疏下的不规则间隙,同时表现出的模糊晶界和清晰晶界间混杂特点也表明冲击压缩过程中存在铝粉瞬时挤出引发压力波动造成的不均匀压实现象,进而导致对应位置处铝块致密程度相对降低,整体密度和硬度分布不均的现象,且在压缩强度测试中表现为压缩强度较低。

相比于前两个实验条件,泄压深度13 mm 时(图9(c)、图9(d))的金相显微图却显示出200 μm尺度下的无微少裂痕和50 μm 尺度的无孔隙(或间隙)现象,这表明其既无孔深不足引起的残存气体滞留,又无孔深过大引发的局部铝粉疏松。同时,清晰均匀的晶界也反映着冲击压缩过程中受力均匀等特征,因此,反映在宏观上也就表现出良好的实验效果,该条件下制得的样品力学性能也成为三者中的最佳。

3 力学性能定量分析

为了定量评估铝块的力学性能,本文考虑了铝块在相关领域的应用,基于层次分析法和模糊数学评价法设计了一套综合评估铝块力学性能的数学模型。并据此对上述三种泄压孔深下制得的铝块的力学性能进行评价。总结归纳了反映其力学性能的6 个指标,包括:平均相对密度、密度均匀性(即密度标准差)、平均硬度、硬度均匀性(即硬度标准差)、抗压强度及弹性模量。即本定量优化评估方法的评估指标集为U={u1,u2,u3,u4,u5,u6},其中u1指平均相对密度指标,u2指密度均匀性指标,u3指平均硬度指标,u4指硬度均匀性指标,u5指抗压强度指标,u6指弹性模量指标。

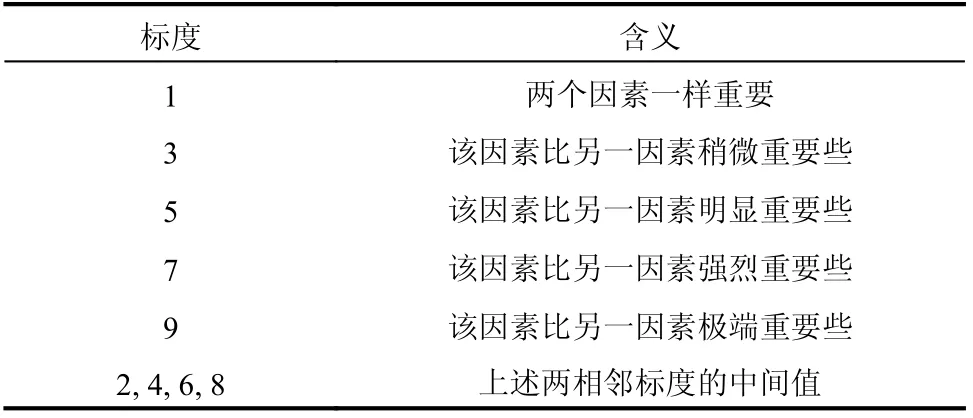

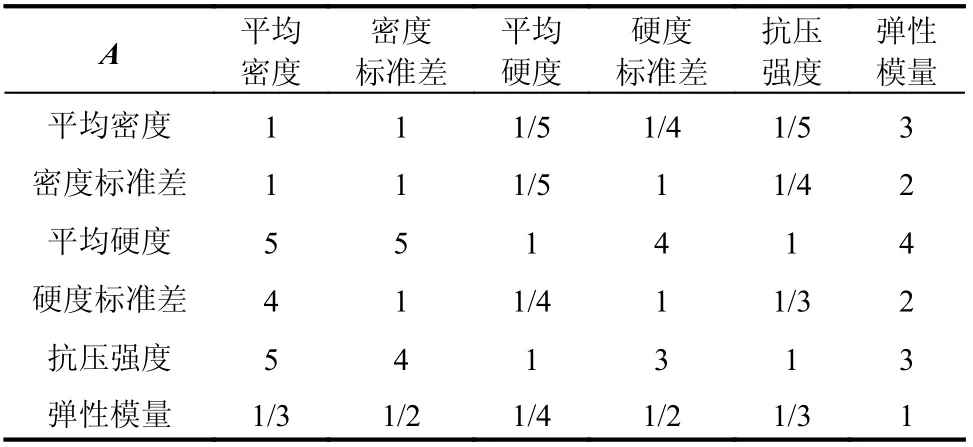

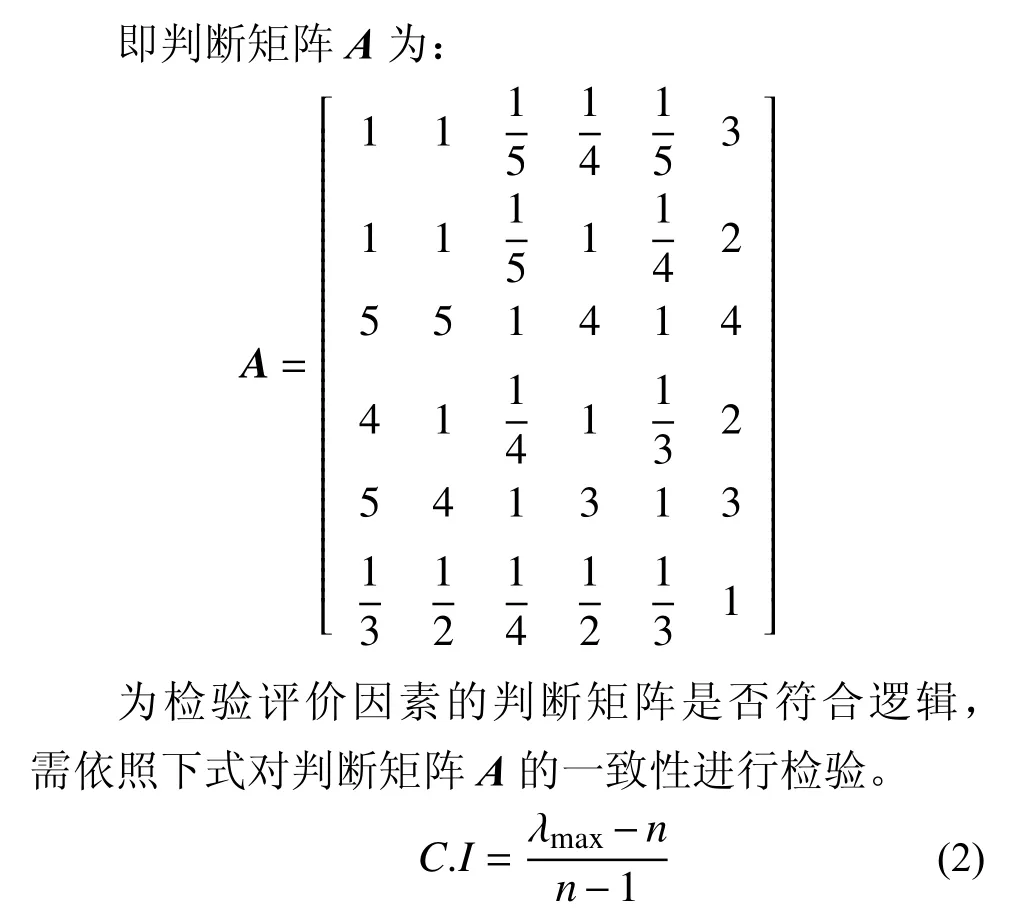

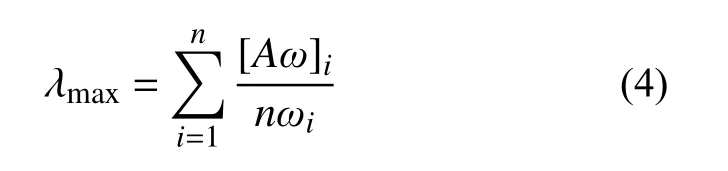

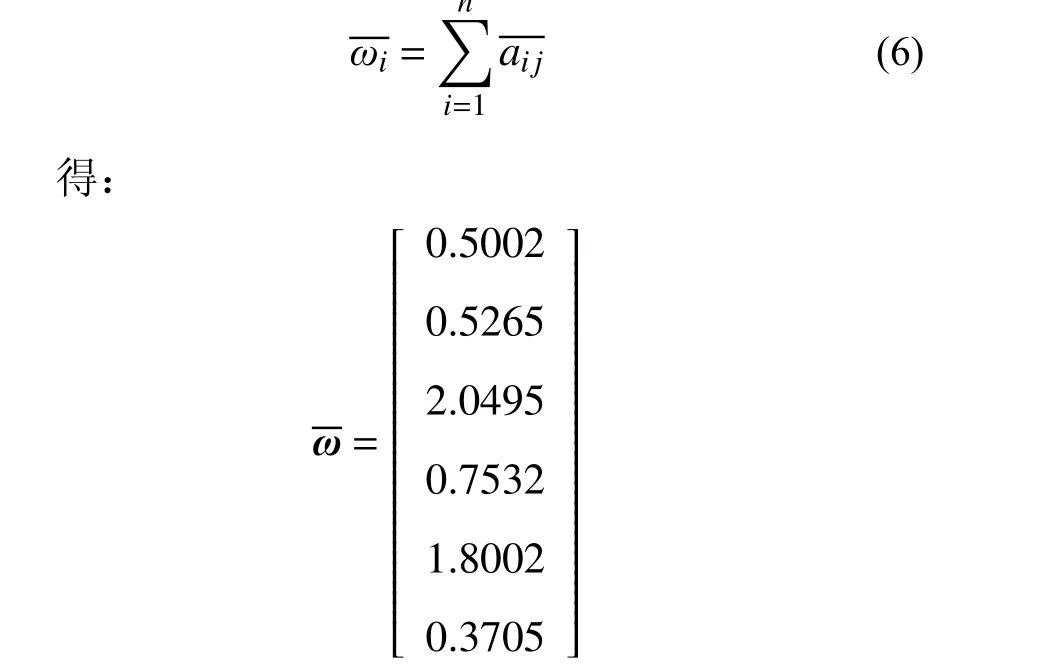

根据层次分析法确定上述六个指标间的权重系数。依据表3 所示的判断矩阵标度,得到如表4所示的上述六个指标对应的判断矩阵表格。

表3 判断矩阵标度及其含义Table 3 The scale of judgment matrix and its meaning

表4 指标体系对应判断矩阵表格Table 4 Index system related to the judgment matrix

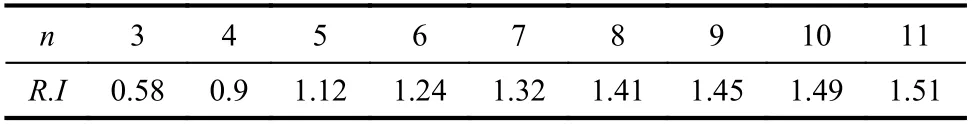

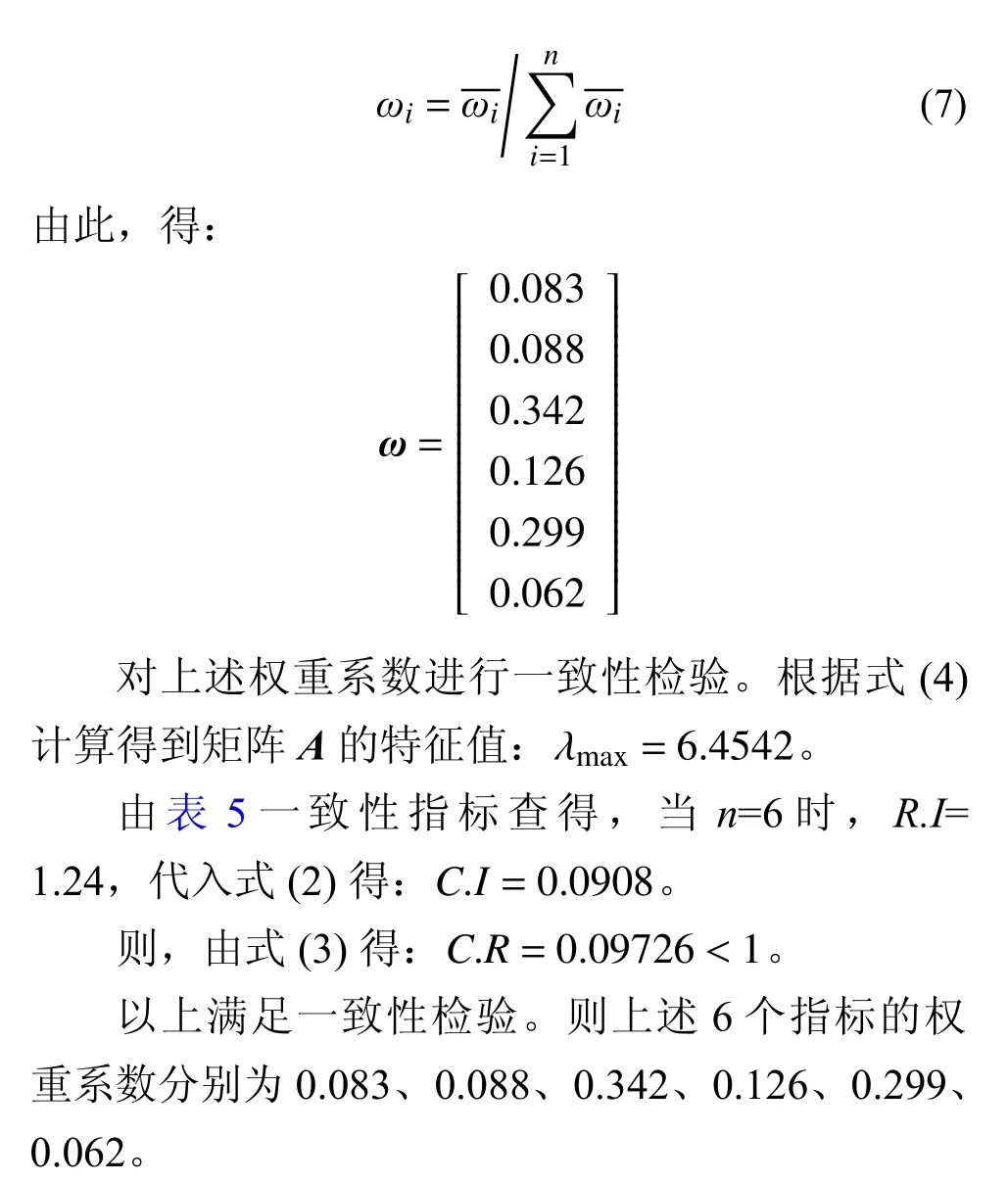

式中:C.R为一致性比率;R.I为随机一致性指标,其值见表5; λmax为判断矩阵A的特征值;n为评估指标的个数。在矩阵比较复杂时,其最大特征值计算较为复杂,在工程应用中,常使用其近似算法:

表5 R.I 随机一致性指标Table 5 Random Consistency Index (R.I.)

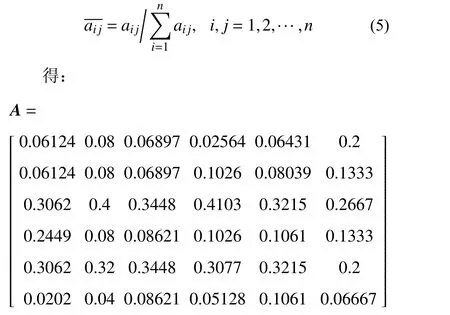

采用和积法获取评估指标对应的权重系数,首先对判断矩阵A按式(5)进行列规范化:

其次,对上一步得到的规范化结果,按式(6)各行累加求和;

对上一步得到的结果按式(7)规范化,即得权重系数:

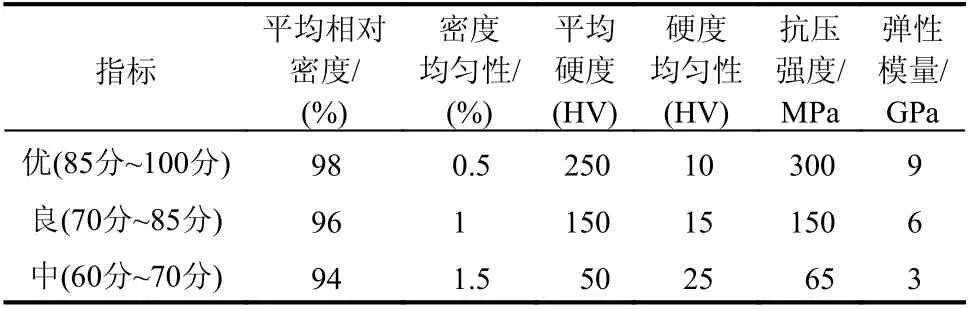

建立铝材适用性评价集合V,V={v1,v2,···,vn},其中,v1,v2,···,vn为与上述指标集中各元素相对应。铝材适用性评估指标体系标准是对上述六项关键指标的定量标定,它的制定是基于现行业中铝材主流应用场景中对性能的要求,调研了大量相关文献资料,咨询了相关专家学者,并进行了多次研讨,在不失公正的前提下,科学合理划分各指标分值,确定铝材适用性评估指标标准见表6。

表6 铝块力学性能评估指标标准Table 6 Evaluation index standard of mechanical properties of aluminum block

基于铝块的六项评估指标,将标准划分成3 级,分别为优、良、中,其中优对应分数85 分~100 分(含85 分),良 对 应 分 数75 分~85 分(含75 分),中 对 应 分 数60 分~75 分(含60 分),则V={100,80,60},依据不同条件下爆炸烧结制备的铝块的性能指标,基于上述评估指标标准,根据隶属度函数,可得出相应隶属度矩阵R。

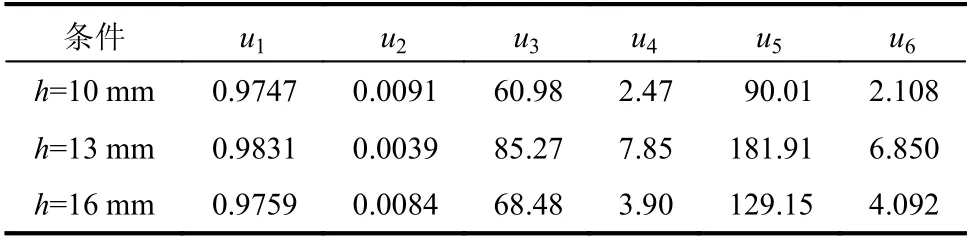

在不同泄压孔深度条件下,使用爆炸烧结工艺对铝粉进行压制成型,经大量试验研究,收集不同条件下爆炸烧结制备铝材的上述六种关键指标参量,如表7 所示。

表7 不同泄压孔深度条件下爆炸烧结制备铝材的关键指标参量Table 7 The key index parameters of aluminum under different relief hole depths

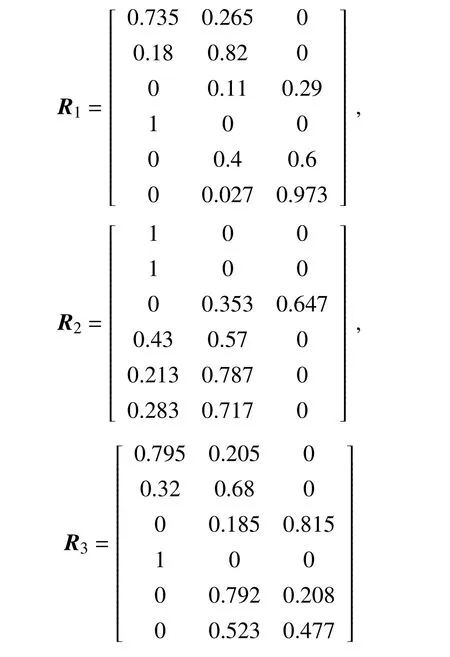

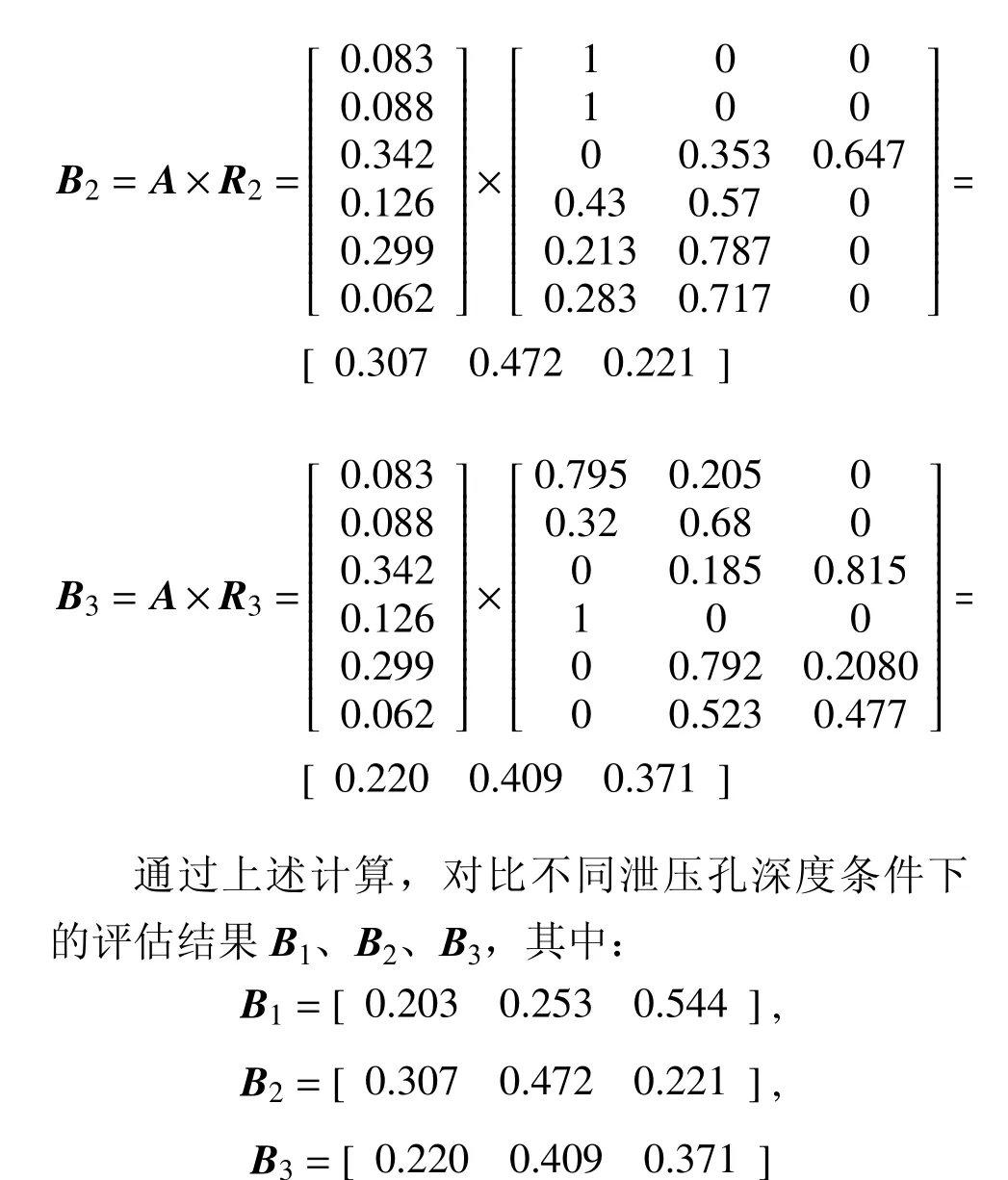

在泄压孔深度h=10 mm、h=13 mm、h=16 mm条件下爆炸烧结制备的铝块的隶属度矩阵用R1、R2、R3表示,依据隶属度函数,对指标集中各指标对应指标标准进行评价,则隶属度矩阵分别为:

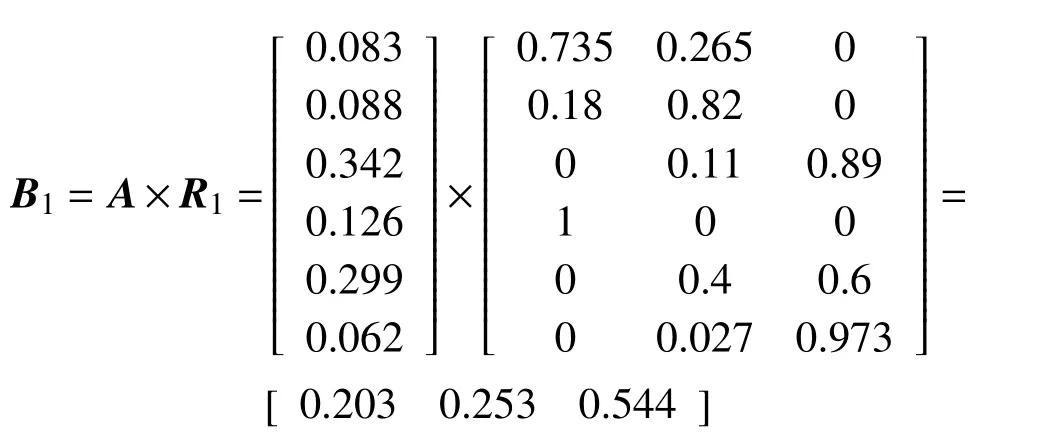

结合上述权重系数集A与隶属度矩阵R,构建模糊综合评价模型B,其中,B=A×R,通过矩阵运算可得出综合评价指数B。

由上述评估结果,依据隶属度原则可以得出,在泄压孔深度h=13 mm 条件下爆炸烧结制备的铝块在第一级的隶属度最大,为0.307;且在第二级的隶属度中也是最大,为0.472;在第三级中的隶属度最小,为0.221。这表明在泄压孔深度h=13 mm 条件下制备的铝块综合性能最好(综合了平均相对密度、密度均匀性、平均硬度、硬度均匀性、抗压强度及弹性模量六大关键性能指标);而在泄压孔深度h=10 mm 与h=16 mm 条件下爆炸烧结制备的铝块大多隶属于第二级和第三级,及其综合性能要比泄压孔深度13 mm 条件下制备的铝块差。结合评价集V=[ 100 80 60 ]来看,泄压孔深度h=10 mm 条件下爆炸烧结制备铝块的得分为73.18 分,泄压孔深度h=13 mm 条件下爆炸烧结制备铝块的得分为81.72 分,泄压孔深度h=16 mm 条件下爆炸烧结制备铝块的得分为76.98分,表明在泄压孔深度h=13 mm 时,爆炸烧结制备铝块的综合性能更优。

4 结论

本文自行搭建了爆炸烧结装置,并开展一系列实验研究和综合评估,主要得到以下结论:

(1) 采用爆炸烧结制备了力学性能较高的铝块,在泄压孔深度h=10 mm、h=13 mm、h=16 mm的3 组试验中,制得的铝块平均硬度在HV146.88~HV155.14 范围内,而在h=13 mm 试验中硬度标准差最小,为HV6.89,是其他两组实验的50%左右;此三组实验中测得的抗压强度分别为87.6 MPa、146.1 MPa、134.8 MPa,弹性模量分别为2.108 GPa、6.850 GPa、4.092 GPa,可见h=13 mm 时铝块的抗压强度和弹性模量都是最大的;就密度而言,三组试验中所测相对密度分别为97.47%、98.31%、97.59%,标准差分别为0.91%、0.39%、0.84%,可见泄压孔深度h=13 mm 时铝块密度最大、密度标准差最小,综合力学性能最优。

(2) 泄压孔深度h=10 mm、h=16 mm 条件下制备的铝块在金相图中均有少许较长的裂纹出现,而在泄压孔深度h=13 mm 条件下制备的铝块在金相图中也有少许裂纹,但较短而细。对应前述的力学性能测试结果。h=10 mm 时,泄压孔储气容量较低使得制得铝块内部存在残余气体,而h=16 mm 时,部分铝粉被冲入泄压孔中,使得铝块底部结构较为松散,导致力学性能的下降。

(3) 结合层次分析法及模糊数学综合评价法,结合铝块的关键性能参数,即平均相对密度、密度均匀性、平均密度、密度均匀性、抗压强度及弹性模量等,对不同泄压孔深度下制备铝块的力学性能进行定量评估,对于泄压孔深度分别为10 mm、13 mm、16 mm 的评估结果分别为73.18 分、81.72 分、76.98 分。最终结果表明:泄压孔深度h=13 mm 时制得铝块综合力学性能较好。