井盐石膏性能调控研究

王现成,马先伟,赵林林,朱 凯,李学国,杨乐乐

(河南城建学院 土木与交通工程学院,河南 平顶山 467036)

井盐石膏是井盐企业采用卤水真空制盐工艺排放的一种高含水废渣,粒径较小,一般在4~6 μm[1]。与海盐石膏不同,它以硬石膏为主,水化速度极慢,一般在40~60 d才能达到水化平衡,转化率仅40%左右[2],即使长期堆放,也不具有强度。同时,井盐石膏中氯盐含量较高,为6%~8%,且含水量在20%~30%[1],这对废渣堆放和后期应用极为不利。为此,贾晓华等[2]通过选择“进料、吹气、水洗、压紧和卸料”的新工艺使井盐石膏中氯盐含量低于0.1%,含水量降低至11%。

井盐石膏相关研究开展较少。李志新等发现在井盐石膏中掺适量建筑石膏[3]或硅酸钠[4]可以缩短凝结时间并提高强度。掺入普通水泥也可以起到相似效果,且提高了耐水性[5]。采用硫酸钠等也能加快井盐石膏的水化,且水化程度达到了75%以上[1,6,7]。

针对硬石膏的研究相对较多。胡兴珂[8]发现少量二水石膏在硬石膏水化中可以起到晶种作用,能加速其凝结。唐修仁等[9]发现煅烧明矾激发效果较好。唐玉超等[10]发现煅烧明矾的较佳掺量为1%。张建新[11]发现以3%煅烧明矾和1% Na2SO4复合激发的效果最好,但后期膨胀大。

可见,目前井盐石膏的研究和利用较少,每生产1 t井盐排出井盐石膏约42 kg[2],按叶县10.8亿井盐储量计算,未来产生的井盐石膏量非常巨大,而性能不同于普通的工业副产石膏,如脱硫石膏、磷石膏等。因此,本文结合现有研究成果和存在的问题,以建筑石膏为调凝剂,以煅烧明矾为活化剂,并以石灰石粉为变形调节剂,来研究井盐石膏制备石膏制品的可行性,以推动井盐石膏的利用,并为硬石膏的有效利用提供参考。

1 试验

1.1 原材料

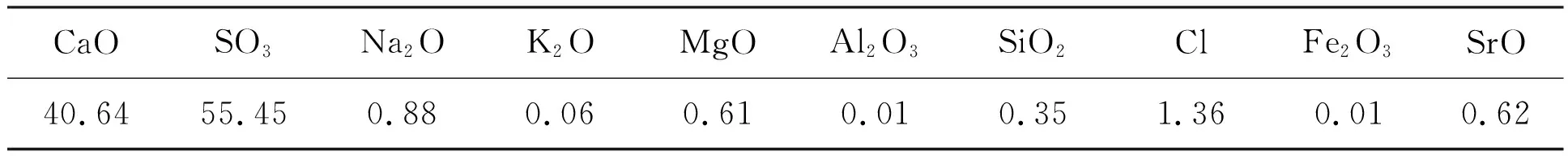

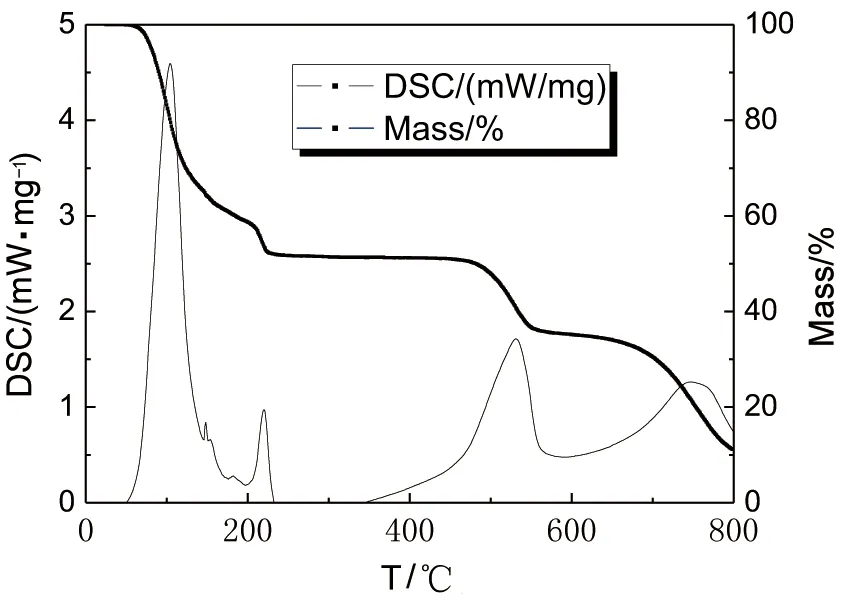

井盐石膏由中国平煤神马集团联合盐化有限公司提供,呈浆状,含水量30%~40%。采用激光粒度分析仪测试后,其粒度分布如图1所示。105 ℃干燥后粉态盐石膏的化学组成见表1,同时经过30~400 ℃差热分析显示,没有明显失水损失(图2),由此得出主要成分为无水石膏。

表1 盐石膏的化学组成 %

图1 井盐石膏粒径分布

图2 井盐石膏组成分析

建筑石膏由应城市盛昌石膏制品有限公司提供,纯度为95%,各项指标符合相关标准要求。明矾和石灰石粉采用化学纯试剂。明矾的热分析结果如图3所示。

图3 明矾的热分析结果

明矾在300 ℃前变化与结晶水失去有关,而400~600 ℃的变化被认为与K2SO4·Al2(SO4)3的结构位错与晶格移动有关[12],但此时伴随质量变化,说明发生了有气体生成的分解反应,其原因有待进一步揭示。同时,在300 ℃煅烧的明矾使石膏浆体膨胀率较大,且凝结时间较长,而600 ℃煅烧的明矾使石膏浆体膨胀程度较小,凝结时间比较合适。因此,设计明矾的煅烧温度为600 ℃,保温时间为30 min。

1.2 试验配合比

为了减少盐石膏干燥产生的额外影响,采用原含水盐石膏浆,实际加水量为理论加水量减去石膏浆中的水量,理论加水量根据标准扩散度(165±5 mm)得到。分别用12%、15%、18%建筑石膏取代盐石膏。

在合适建筑石膏掺量的基础上,加入2%、4%和6%的煅烧明矾。

在合适建筑石膏和煅烧明矾掺量的基础上,加入5%、10%和15%的石灰石粉。

1.3 试样成型及养护

将称量好的物料倒入搅拌锅慢搅30 s,再快速搅拌1 min。将搅拌好的浆料分装入40 mm×40 mm×160 mm试模中,用刮刀将试件表面刮平。把装好的试模放在室内,24 h后进行脱模。

为了模拟石膏粉刷施工现场情况,把脱模的试件直接放置在室内,并防止太阳照射。室内温度变化在25~35 ℃,环境湿度变化在50%~70%RH。

1.4 测试方法

(1)强度

由于井盐石膏水化较慢,采用测7 d强度。抗折强度和抗压强度测试参照《建筑石膏力学性能规定》GBT 17669.3-1999的方法进行。

(2)变形率和质量变化率的测定

长度变化率参照《水泥砂浆和混凝土干燥收缩开裂性能试验方法》GB/T29417-2012进行,试样尺寸为40 mm×40 mm×160 mm,成型和养护方法同上。试件脱模后长度为初始数据,测量长度之后用电子天平进行质量测量,前10 d每2 d测1次,10 d之后每4 d测1次。

2 结果与分析

2.1 建筑石膏对井盐石膏强度和干缩的影响

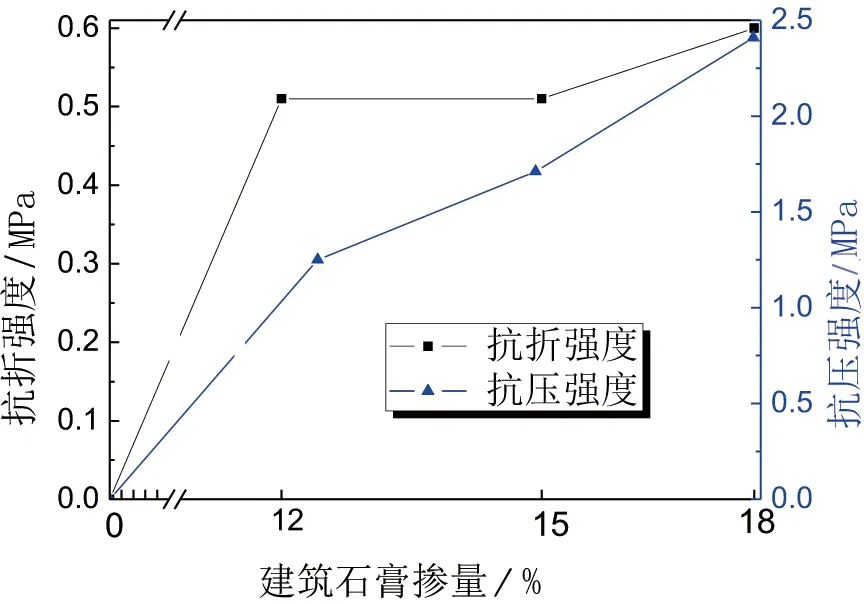

建筑石膏溶解和水化速度很快,通过加入建筑石膏来加快井盐石膏的水化。建筑石膏对井盐石膏7 d强度和收缩率的影响如图4和图5所示。

图4 建筑石膏掺量对强度影响

图5 掺15%建筑石膏时干缩和失水率

没加建筑石膏时,井盐石膏基本没有强度,当建筑石膏加入后,7 d抗压强度快速增加,这表明建筑石膏的加入促进石膏浆体强度发展。虽然继续增加建筑石膏,强度会继续提高,但会造成可施工时间明显缩短,如掺量21%时可施工时间小于1 h,对于粉刷等大面积操作非常不利。不过抗折强度变化相对较低,这与硬化石膏总体强度较低有关。结合抹面石膏砂浆初凝时间要求大于1 h和后期改性需要,掺入15%的建筑石膏比较合适。

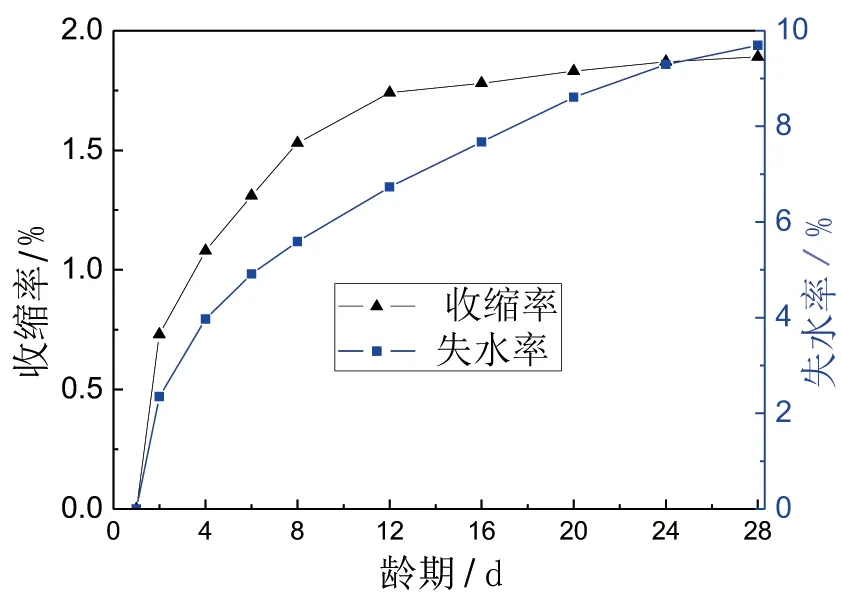

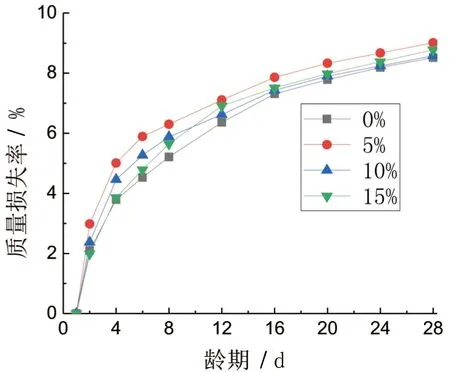

1 d后石膏浆体暴露于通常室内环境中时,浆体中水分开始蒸发。从图5可以看出,在前4 d时水分蒸发很快,失水率快速增加,其后蒸发速度稍微变慢。水分蒸发必将导致干燥收缩增加。在前10 d时干燥收缩相对较大,其后基本趋于稳定。这与通常认为石膏浆体会发生膨胀的结论不一致,主要原因可能是井盐石膏浆体水化较慢,水化产生的膨胀量要低于水分蒸发产生的收缩量,同时浆体强度较低,导致总体表现为干缩。这与石灰凝结硬化过程中体积变化相似。

虽然一般石膏浆体的硬化和强度发展主要依靠水分蒸发实现,但是井盐石膏自身水化很慢,而过早暴露于干燥的环境中在一定程度上降低了建筑石膏的效果。因此,对于井盐石膏浆体适当延长湿养护时间是必要的。

2.2 煅烧明矾对井盐石膏强度和干缩的影响

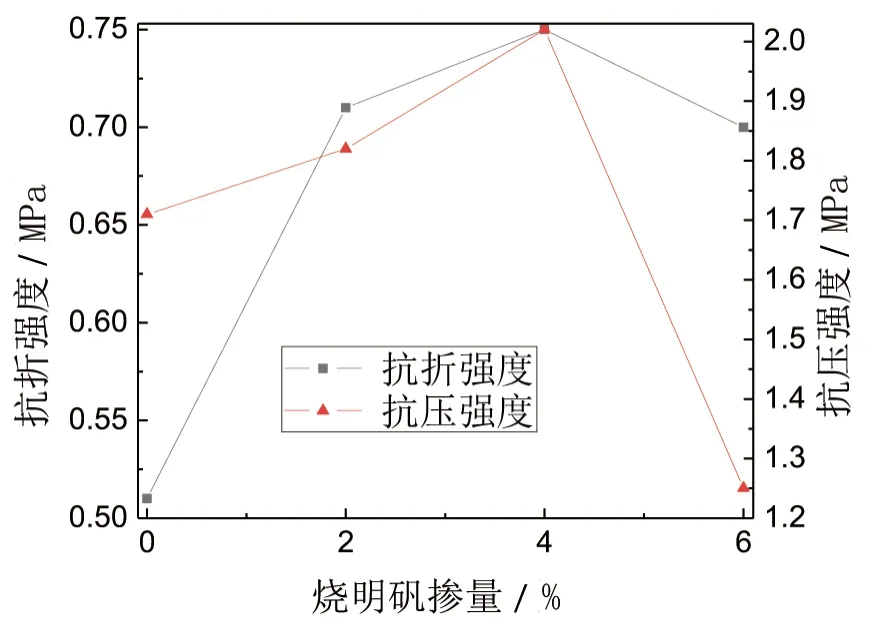

为了促进井盐石膏的水化,在掺入15%建筑石膏的基础上又引入煅烧明矾。煅烧明矾对井盐石膏强度的影响如图6所示。随着煅烧明矾掺量增加,硬化石膏的强度在掺量4%时达到最大,到6%时又快速降低,强度降低将近1 MPa。抗折强度在煅烧明矾掺量4%也达到最大。

图6 煅烧明矾掺量对强度的影响

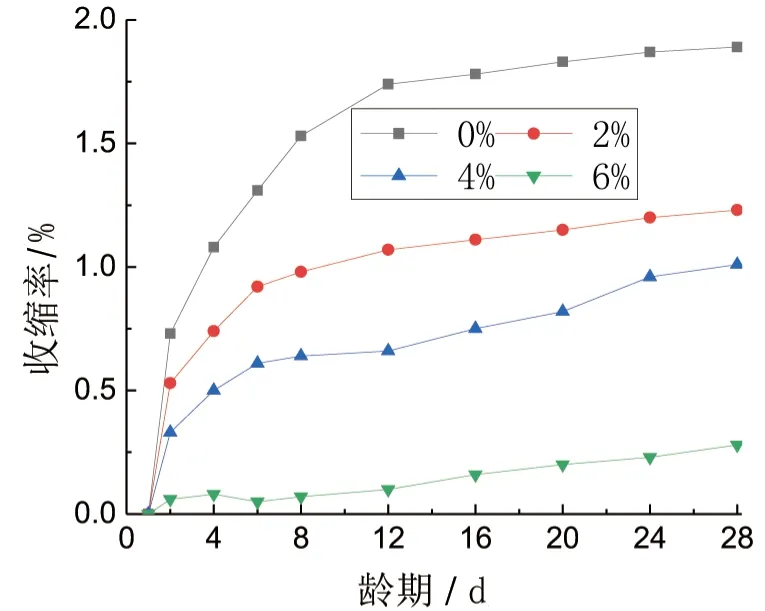

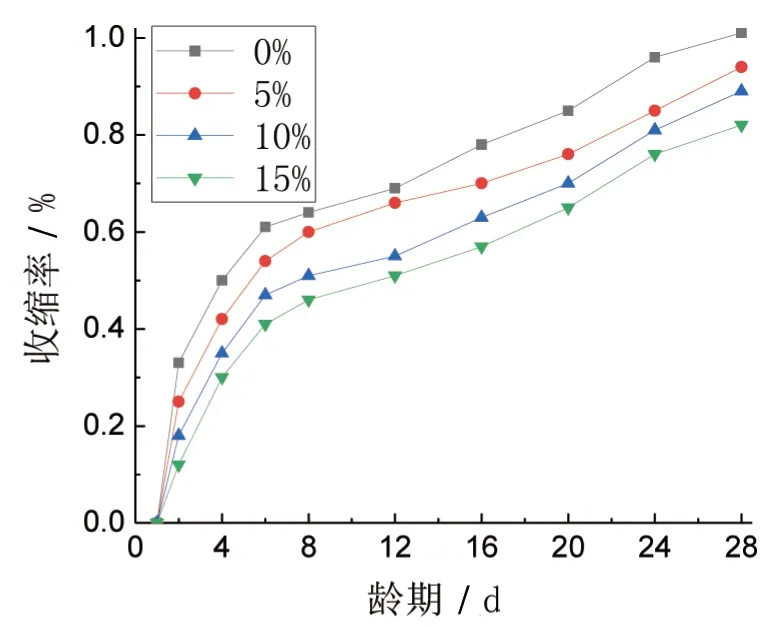

当煅烧明矾加入后,井盐石膏浆体的干燥收缩明显降低,基本在6 d时开始趋于稳定,且随着煅烧明矾掺量的增加,石膏浆体的干缩进一步降低,在掺量6%时只有很小的干缩量(图7)。

图7 煅烧明矾对干缩的影响

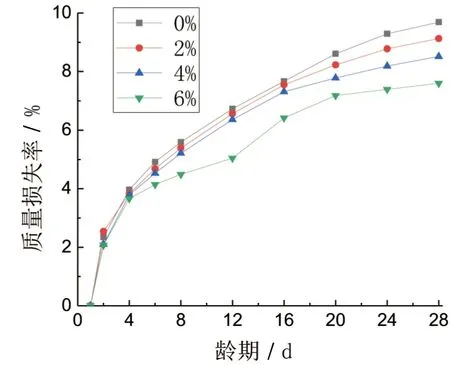

强度的增加和干缩的降低与煅烧明矾对水化的贡献有关。由于明矾的加入提供了大量的硫酸根,提高体系中[Ca2+][SO42-]的浓度积,加快二水石膏的形成,从而提高了强度和水化膨胀量;同时,水化用水增加,也降低了浆体中自由水含量,可蒸发的水量降低(图8);此外,铝胶的存在能提高浆体中粒子间的黏结力,使总体收缩减小。这与张建新[11]认为明矾会增加膨胀率的结果并不矛盾。

图8 煅烧明矾对失水率的影响

结合强度发展和干缩,4%的煅烧明矾效果比较理想。

2.3 石灰石粉对盐石膏强度和干缩的影响

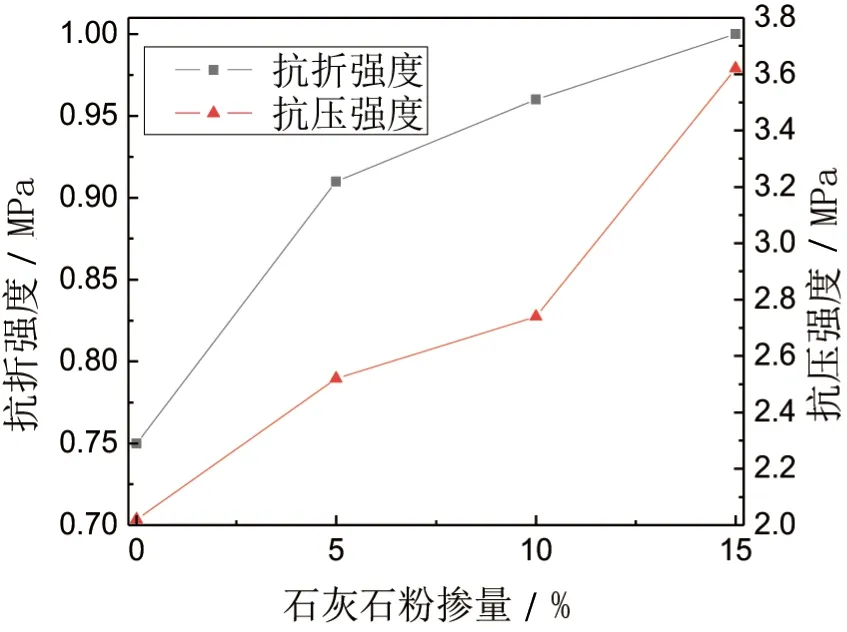

虽然加入煅烧明矾,在一定程度上降低了干缩,但是干缩率仍然较高,强度也较低,因此,在15%的建筑石膏和4%的煅烧明矾的基础上引入了石灰石粉。石灰石粉的影响如图9和图10所示。

图9 石灰石粉掺量对强度的影响

图10 石灰石粉对干缩的影响

石灰石粉掺入后,改性井盐石膏的强度进一步提高,并随着石灰石粉掺量的增加而增加,在掺量15%时抗压强度增加到3.6 MPa,抗折强度也增加到1 MPa。同时,干缩也随着石灰石粉增加而明显降低。石灰石粉的上述影响与石灰石本身溶解度很低有关。低溶解度的石灰石颗粒为二水石膏的结晶提供了媒晶介,同时石灰石粉还可填充二水石膏晶体的间隙,提高石膏浆体的密实性,从而提高强度,限制收缩。

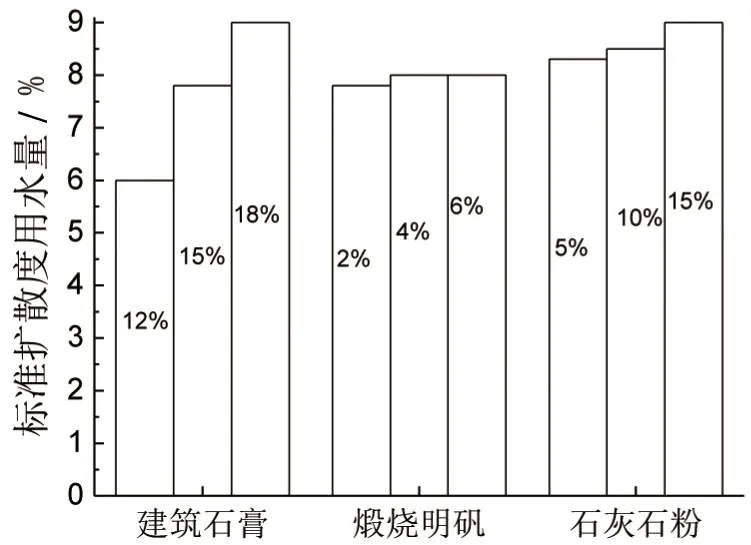

石灰石粉除了媒晶介作用外,基本不参与水化,理论上讲,应该降低体系加水量,但由于石灰石粉加入后导致黏度增加,标准扩散度用水量也相应增加,其增加量和18%建筑石膏相近(图11)。多余的自由水将会蒸发掉,导致石膏浆体失水率增加(图12),但由于石灰石粉的填充作用,反而降低了收缩。不过,对于初凝时间影响不大。

图11 改性剂对标准扩散度用水量的影响

图12 石灰石粉对失水率的影响

总体来说,改性后井盐石膏强度并不是很高,若加入减水剂,可能会使石灰石粉的作用明显提高。

3 结论

通过对建筑石膏、煅烧明矾和石灰石粉对井盐石膏强度、干缩和失水率的影响研究,得到以下结论:

(1)井盐石膏不具有强度,而建筑石膏、煅烧明矾、石灰石粉在相对干燥条件下会促进井盐石膏强度的发展,但是过多建筑石膏会造成施工时间缩短,而过多煅烧明矾会降低强度。

(2)井盐石膏浆体干缩较大,而煅烧明矾和石灰石粉有效降低了干缩率,但干燥收缩总体较大,早期不应处于干燥环境。

综合各项性能而言,采用建筑石膏、煅烧明矾和石灰石粉对井盐石膏改性是可行的,但一些工作仍然需要继续研究,如减水剂的改善效果。