顶管施工对始发端土体影响的分析与研究

徐中秋,杨 扬,鲁芬婷

(皖江工学院 土木工程学院,安徽 马鞍山 243000)

随着城市地下空间工程的不断增加, 地下顶管隧道工程日益增多。 顶管的进洞和出洞是顶管施工安全风险最大的2 个阶段, 尤其是在大直径顶管隧道和平行顶管施工时, 如何选取合理的顶管端头土体加固方式来确保顶管进出洞施工的安全成为了一个重要的研究课题[1],近年来得到了研究人员较为广泛的研究。

在具体的应用过程中, 顶管法施工不仅会对管道周围的土体产生扰动, 还会使周围的土体出现卸载或加载等复杂的力学行为[2],在顶管始发端头的土体加固中,端头土体加固的范围、施工工艺是施工质量的关键影响因素, 选取合理的端头土体加固范围既能保障施工安全,又能控制施工成本[3]。 因此,对平行顶管施工引起的始发端地表竖向变形进行研究具有十分重要的科学意义和实践价值。

本文通过室内模型试验, 分析了顶管在顶进过程中对始发端头土体竖向位移的影响, 采用有限元数值分析法分析顶管端头土层在加固长度下洞门拆除后土体稳定性, 从而为现场端头土层加固提供一定的数值分析基础。 最后将试验得出的结果与数值模拟结果进行对比, 为今后类似顶管始发端施工提供理论借鉴,保障工程的安全性。

1 工程概况

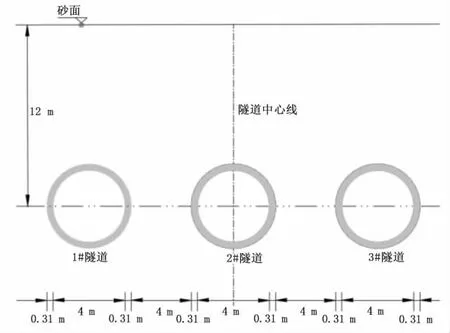

常州市第三水厂工程二标段项目位于常州高铁站附近,主要任务为排除扩建区域、部分高铁区域及周边区域的涝水。 地层以粉质黏土、细砂和生物碎屑为主,地层持力性较差。 地下水资源丰富,潜水、承压水分布范围广泛。 隧道布置如图1 所示,隧道内径为4 m,隧道外壁间距为4 m,隧道管节厚为0.31 m,隧道中心埋深12 m。

图1 隧道现场布置图

始发端地表变形观测共布置Ⅰ、 Ⅱ两个监测断面, 监测断面平行于工作井外墙且与顶管顶进方向成垂直状态。 监测点整体以2# 隧道横断面中心线对称布置,监测断面横跨30 m,监测断面Ⅰ距离地连墙1 m, 监测断面Ⅱ沿着顶管顶进方向与监测断面Ⅰ相距5 m。

2 室内模型试验

2.1 确定相似比

若完全按照现场管道的原型和布置的监测点进行试验,将会出现许多不确定因素。 因此,在试验准备阶段依据相似原理对研究对象进行缩放以提高试验的可操作性。考虑到实验室的空间限制,选取几何相似比为1∶40[4]。

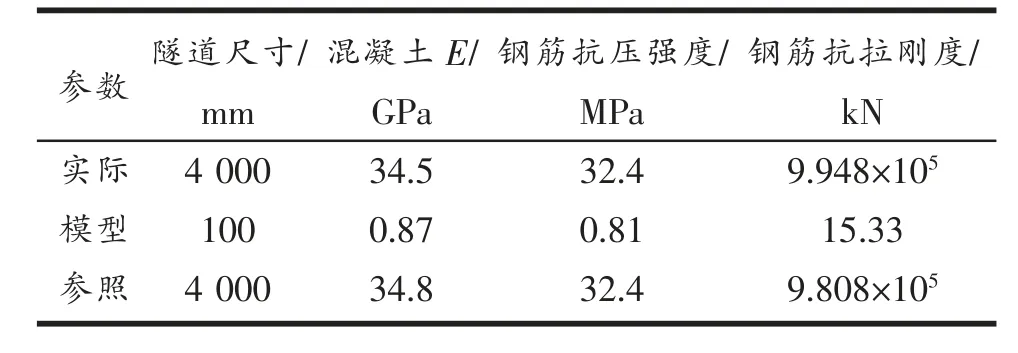

2.2 选定相似材料

在试验中,结合相似性准则的要求,采用石膏硅藻混合物来模拟管道接头混凝土, 使用经过加工的铁丝模拟管道接头加固,具体参数见表1。

表1 管节混凝土和钢筋参数

同步注浆材料采用现场成品混合泥浆, 在实验室加入适当的水进行搅拌, 在搅拌的过程中加入天然钠基高黏膨润土。 选取施工现场的原状土作为试验的围岩材料,从现场采集土样后,在实验室进行清洗、喷洒和风干。

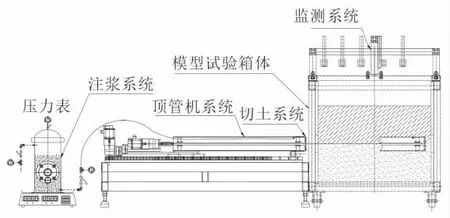

2.3 模型设备总体设计

为达到试验目的, 选择了如图2 所示的顶管模型试验设备系统,该设备可以较好地模拟实际工况,并且可以全面监测试验结果,该设备具体组成如下。

图2 顶管模型试验设备系统

(1)试验箱尺寸为1 000 mm × 800 mm × 800 mm,该试验箱由整体框架和钢化玻璃组成。

(2)切土系统可以完成切土工作,并把切下的土运出。

(3)顶管机系统可以控制管节在土体中的顶进速率和刀盘的转速,内部设备包括机头和管节。

(4)同步注浆系统可以将浆液装入容器中,该容器上有阀门,通过调整阀门可控制注浆压力大小。(5)数据监测系统可以实时监测和记录试验箱中土体的竖向位移变化。

2.4 试验与监测方案

按相似准则分层填土(每层填土高为5 cm),填土后夯实。 夯实后,按相似比例加水,填埋土至模型箱高度650 mm 时停止, 随后进行8 h 不排水固结。根据现场监测点布置的位置, 将位移传感器放置在模型箱的顶部支架上相对应处, 形成2 个监测断面为断面Ⅰ和断面Ⅱ。将其放置完毕后,通过计算机软件调整试验参数,并试运行,确保试验设备不会出差错。 将配制好的浆料倒入浆料槽中,在注浆过程中,保证气压稳定,确保注浆顺畅、不堵塞。 控制电机推动顶管机,控制顶管机顶进速度为4 mm/min,控制刀盘速度为5 r/min,速度均匀,顶推力稳定,使顶管机连续顶进至结束。

3 试验结果分析

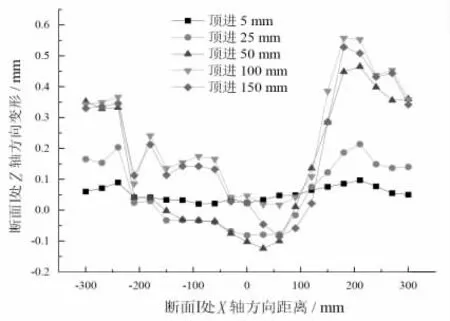

随着试验的推进,当顶进距离达到25 mm 时,机头正好达到监测断面Ⅰ, 以中间孔顶管轴线X 上的沉降观测点为中心点O,中心点左侧X 轴为负,右侧X 轴为正,Y 轴为顶进方向。 测得断面Ⅰ和Ⅱ在施工过程中的地表变形图。其中模型箱监测面断面如图3所示,监测断面Ⅰ的监测数据如图4 所示。

图3 模型箱监测断面图

图4 断面Ⅰ土体的Z 轴方向位移

由图4 可知,在顶管始发破洞顶进过程中,顶进对开挖隧道周边土体产生了较大的扰动, 其大部分监测点显示此时为沉降状态, 并且沉降态势进一步扩大。此后顶管进行正常段顶进施工,在顶进一段时间后测得各观测点地表沉降较之前的测值有所减小, 后续同步跟进的注浆填补了管壁与土层间的空隙,并在注浆压力的作用下,对土体形成了一定的外侧挤压效果, 弥补了之前的土体损失并随之产生地表隆起。在排除施工中的停机、注浆等其他因素的干扰后,其整体变形趋势仍符合Peck 经验公式。 远离顶管横断面的土体在施工中主要产生隆起现象,其扰动相对较小。

当顶进距离达到150 mm 时,机头正好达到监测断面Ⅱ,监测断面Ⅱ的监测数据如图5 所示。

图5 断面Ⅱ土体的Z 轴方向位移

由图5 可知, 土体因受挤压作用产生了不同程度的隆起,但在后续顶进监测过程中,断面Ⅱ和Ⅰ整体趋势相同, 其地表变形规律类似。 综合断面Ⅰ和Ⅱ,其实测地表变形曲线反映了顶管施工扰动机理,即地表变形经过顶管前端土体变形段、 施工沉降段和土体固结段3 个阶段, 其断面Ⅰ和断面Ⅱ监测地表变形量不超过1.0 mm。

4 数值模拟

4.1 计算模型的建立

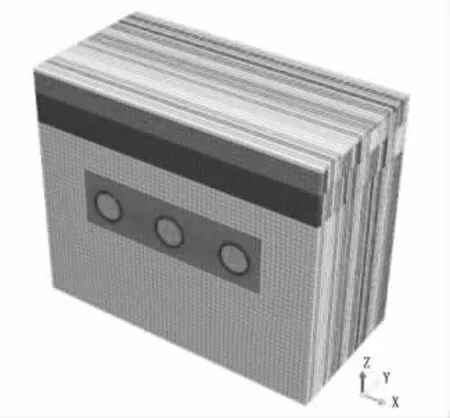

运用Midas GTS NX 软件对三排顶管破洞始发这一过程进行模拟分析,数值模型如图6 所示。

图6 三排顶管破洞始发数值模型

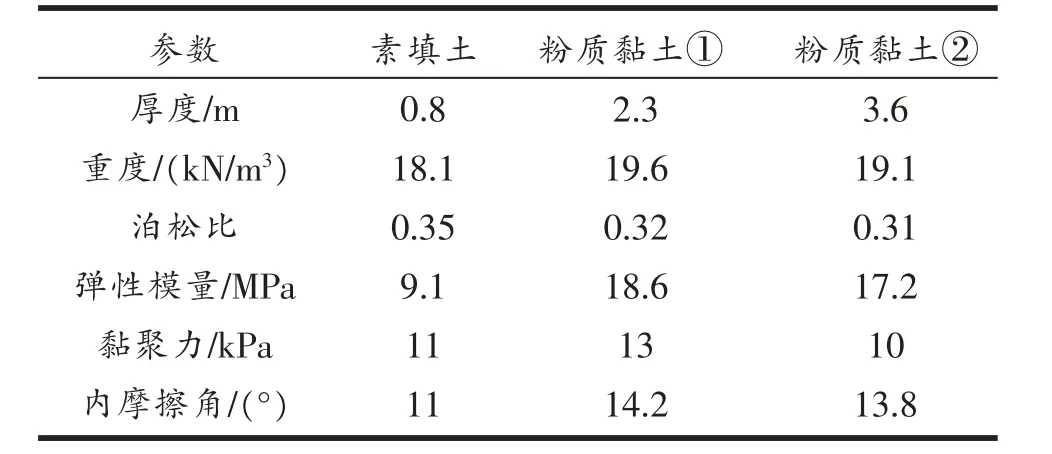

该数值模型采用的土体本构关系是在莫尔库伦本构关系的基础上改进的[5],适用于模拟非线性弹性模型,可以运用于大多数地面计算,该模型建立的参数如表2 所示。

表2 模型参数

4.2 地表变形分析

为研究在横向端头土体加固强度下, 三排顶管顶进对始发端土体稳定性的影响, 模拟三排顶管始发顶进到10 m 时的工况, 取其Y=0 截面处地表位移图,竖向位移结果如图7 所示。

图7 顶管群顶进10 m 时Z 轴方向位移

从图7 可知,当顶管始发顶进至10 m 处时地表沉降最大值为4.45 mm。 随着加固区土体强度黏聚力的提升, 顶管顶进过程中的整体地表沉降槽深度逐渐减小,对地表的施工扰动也在减弱,其地表沉降最大值在不断减小。因此在实际施工中,要充分保障高压旋喷成桩施工质量, 在考虑不影响顶管机刀盘切削土体的前提下, 旋喷注浆加固后的土体粘聚力越大越好。

5 现场监测与模拟结果对比分析

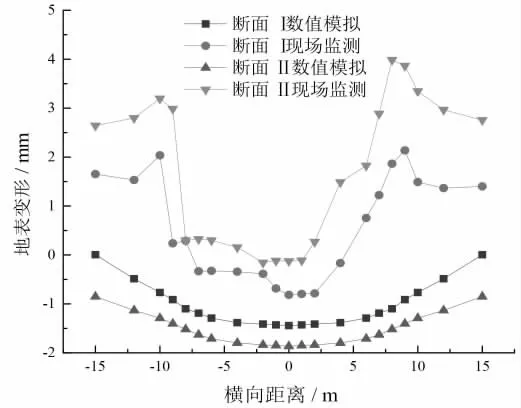

数值模拟结果与现场监测结果的对比如图8所示。

图8 模拟结果与现场监测结果对比图

由图8 知, 在顶管始发破洞顶进对原状土造成了较大的扰动, 在顶管群叠加扰动区内土体产生了沉降, 而外侧产生地表隆起; 此时最大地表沉降为0.87 mm,断面Ⅰ处的数值模拟最大沉降值1.36 mm,可见端头土体的合理控制可以有效降低端头土体始发沉降,提升整体施工的稳定性。在顶管群后续顶进到断面Ⅱ工况时,数值模拟结果整体呈沉降状态,与现场监测变形结果相比差距较大, 可能是受顶进的同步注浆、跟进注浆等因素影响,此时断面Ⅱ只在顶管中轴线2 m 范围内发生较小的沉降, 整体状态为隆起状态,最大隆起值达到4.12 mm。 从2 个断面的数值模拟和实际监测结果来看, 实测结果均被模拟值包络在线形内部, 由于数值模拟无法模拟顶管刀盘切削土体等众多因素的存在, 模拟值较实测值平稳,而实测值波动较大,实测值与模拟值虽然在具体数据上有差别, 如断面Ⅰ与断面Ⅱ的实测值呈现出不规则波形,但总体趋势相同,符合Peck 沉降槽经验公式。

6 结论

本文主要研究了顶管始发段对端头土层稳定性的影响,并总结了顶管始发地表变形的一般规律,主要得出以下结论:

(1)顶管室内模型试验结果表明,始发端土层在顶管施工的过程中, 主要经历了顶管前端土体变形段、施工沉降段和土体固结段3 个阶段。

(2)顶管群端头土体加固可以有效地减免顶管始发破洞对土体的扰动,使沉降变形槽减小,地层稳定改良效果显著,即可以达到稳定地层的目的。

(3)在注浆条件下,顶进管周边始发端土体的位移随着顶进距离的增大而增大, 通过调整施工参数可以有效降低端头土体始发沉降, 可为今后现场顶管施工提供借鉴。

——结构相互作用的影响分析