基于模式识别的电动汽车电池故障自动诊断方法

张增丽白新雷马文建

(国网河北省电力有限公司营销服务中心,河北 石家庄 050035)

0 引言

为了实现交通领域能源转换,达到推广新能源的效果,涌现出以电力资源为驱动的电动汽车[1]。该类型汽车内部的动力系统具有独特性,将电池作为动力系统的核心组件。由于电动汽车的发展时间较短,行业维修人员培训力度不足,难以快速并准确地提取出电动汽车电池故障[2]。

构建电池故障自动诊断方法,实现故障诊断准确率的提升,提升电池维修质量,对加强电动汽车行驶安全性具有指导作用。文献[3]针对多通道信息进行深度学习,利用残差卷积神经网络生成故障空间。利用多通道信息的特征向量,构建证据数据库。在随机森林算法的作用下,将故障特征信息映射到故障空间内,获取最终诊断结果。研究可知,该方法自适应性能较差。文献[4]使用经验模态分解技术,分解设备故障振动信号,生成众多内禀模态分量,并建立初始特征向量矩阵。针对矩阵深入分析提取出故障特征。最后,结合支持向量机算法输出设备具体故障原因。但是,该方法的诊断准确性较差。文献[5]分析设备故障诊断要求,以此为基础构建自动诊断方案。基于聚类算法提取设备故障特征,采用D-S证据理论,获取高精度故障诊断结果。通过验证可知,该方法具有一定的实际意义,但是运行过程较为复杂。以解决上述方法的不足之处为目的,针对电动汽车电池故障问题,本文提出基于模式识别的自动诊断方法,有效提升电动汽车电池故障诊断效果。

1 基于模式识别的电动汽车电池故障诊断及定位

1.1 建立电动汽车电池结构

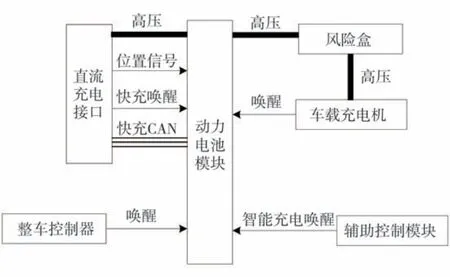

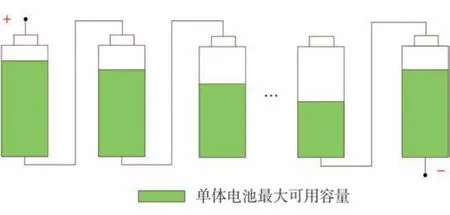

电动汽车以电池为基础建立动力电池管理体系,针对电池运行环境温度、充放电电流电压进行实时监测,获取各个模块的监测数据[6],在电池故障诊断过程中,上述监测数据是基础判断参数[7]。利用数据总线将实时监测数据传递至控制器内部,计算出汽车电池的正常使用期限,动力电池组工作原理如图1所示。

图1 动力电池组工作原理

以图1所示的动力电池组工作原理为基础,可根据汽车电池实时充电状态、运行状态进行记录,获取故障自动诊断所需的必要数据,提升故障诊断的准确性,最大程度提升车辆故障维修效率。为了保证故障诊断结果的真实性,在电动汽车电池结构中添加多个传感器,采集电池电流、电压和温度等多种数据,并安装数据总线、散热部件、高压环路互锁组件等多种结构,保证电池运行的安全性[8]。

1.2 提取电池特征向量

故障诊断需要依据以电池特征向量为基础,文中采用局部均值分解(Local Mean Decomposition,LMD)方法提取电池特征[9]。针对电池结构中传感器采集的信号数据,采用LMD 方法将其划分为多个线性组合,且每个线性组合的粒子滤波(Particle Filter,PF)算法分量保持一致。LMD 方法使用的本质问题就是循环迭代的过程,通过多次循环得到准确的信号成分:第一次的循环通过使用滑动平滑的手段求取到2个关键数据,分别是均值函数mi(t)和包络估计函数ai(t),遇到2个紧挨着的端点的函数值不相等的时候,果断跳出循环进入下一阶段;二重循环的目的是求取合适的PFi(t),跳出循环的条件是求出纯调频信号sin(t);最后的循环是将所有得到的PFi(t)相加的过程,当剩余分量有且只有1个极值点时,循环结束。以LMD 方法为基础,可以得出原始信号分解公式

式中:x为原始信号;ψ为能量矩阵;u为信号平均趋势;k为信号样本数量;p为特征向量类型。

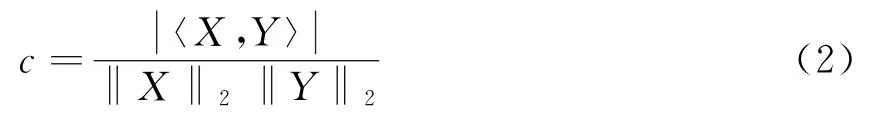

在原始信号分解过程中,LMD 方法的分解结果中包含部分虚假PF分量,以此为基础展开故障诊断,将会促使故障识别的准确率大幅度降低。正常状态下,分解后的真实PF 分量,与原始信号之间具有较强的关联性。所以,虚假PF分量剔除过程中,选取与原始信号之间关联性较差的PF分量,将其去除,实现故障诊断准确率的提升。通过内积计算,有限长度状态下,获取2个离散信号之间的相关系数

式中:X,Y为离散信号;c为信号相关系数。通过公式(2)的计算结果,体现出离散信号之间的关联性,而计算结果越大,二者之间的相关程度越大。当2个离散信号处于完全线性状态下,相关系数计算结果为1。

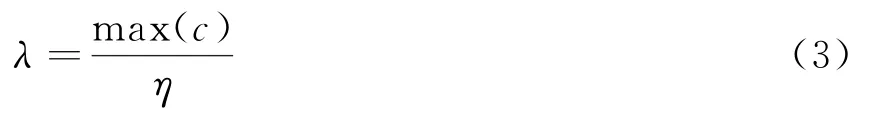

实际操作过程中,预先计算所有PF分量与原始信号的关联系数,选取平均相关系数作为评判阈值。若相关系数大于阈值,则保留该PF 分量,反之,则剔除该PF分量。阈值λ表示为

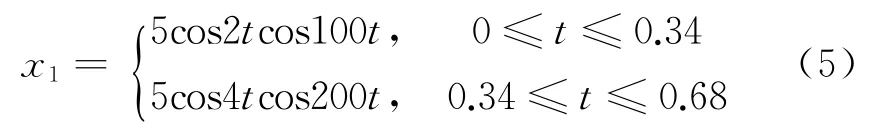

式中:η为PF 分量总数。针对上述设计的虚假PF分量筛选策略进行验证,将其应用于信号考察过程中,明确该策略的应用效果。

式中:x1、x2分别为原始信号分解的2个子信号,其中

式中:t为时刻。通过上述计算方式,将原始信号划分为1个余量,以及4个PF 分量,选取不包含原始信号分量的PF分量,将端点效应引起的虚假分量进行剔除。经过验证可知,文中提出的PF分量筛选方法具有极好的效果。通过上述处理方式,获取最后电池特征向量提取结果。

1.3 构建模式识别故障诊断模型

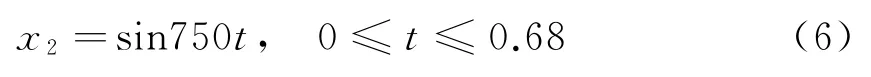

模式识别故障诊断模型的设计,需要以构建识别特征样本库为基础。根据研究可知,样本库实际建立过程如图2所示。

图2 模式识别样本库建立

基于LMD 的故障诊断模型如下。

(1)利用LMD 特征提取方法,初步得到电动汽车电池的特征向量。

(2)设定模糊熵计算参数,提取每一个内禀尺度分量(Intrinsic Scale Component,ISC)模糊熵作为故障特征变量,组成故障特征向量。

(3)以训练样本特征向量为输入,训练基于变量预测模型的分类器(Variable Predictire Model Based Class Discriminate,VPMCD)的变量预测模型,设计VPMCD 分类器。

(4)用VPMCD 分类器分类识别故障类型,输出故障诊断结果。

为了降低模式识别故障诊断模型的计算复杂度,采用因子分析的方式,对提取的特征向量进行降维处理,获取最终的特征向量,并汇总形成模式识别样本库。

样本库建立过程中降维分析是关键环节之一,根据原始特征向量,计算多种特征之间的相互关联性指数[10]。计算结果越接近1,表示2个电池特征向量之间相似度极高,在后续识别过程中,2个特征向量随机选择一个就可以代表另一种,此时保留一个特征向量就可以。相反地,关联性指数计算结果越接近0,代表两种特征向量之间差别较大。需要将两种特征向量完全保留。通过上述操作,对提取的特征向量进行处理,构建模式识别特征样本库。

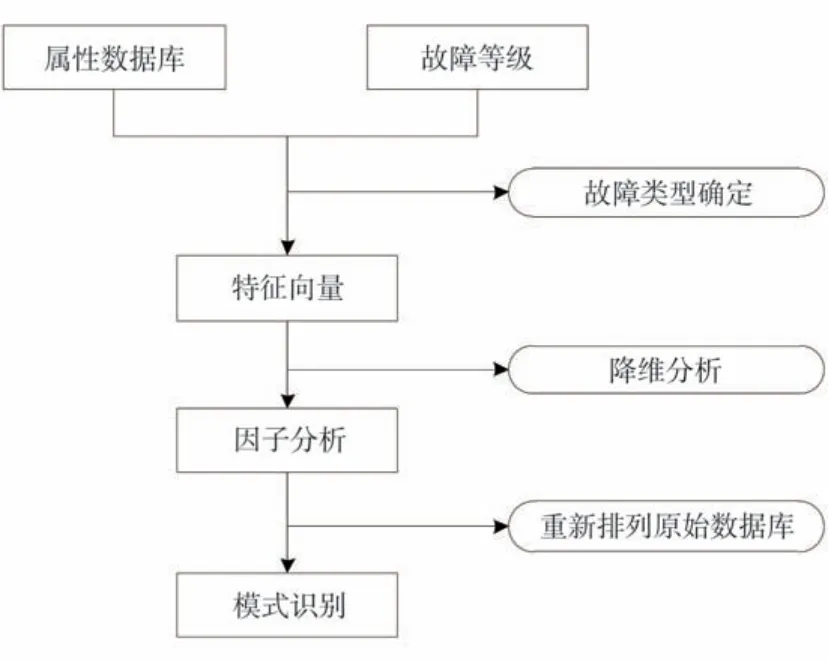

以上述样本库为基础,应用模式识别技术中的贝叶斯方法,设计合理的判别策略。针对电池故障诊断样本数据,选取其中某一类样本特征向量,判断该特征向量属于某种故障类型的概率,具体故障识别计算公式表示为

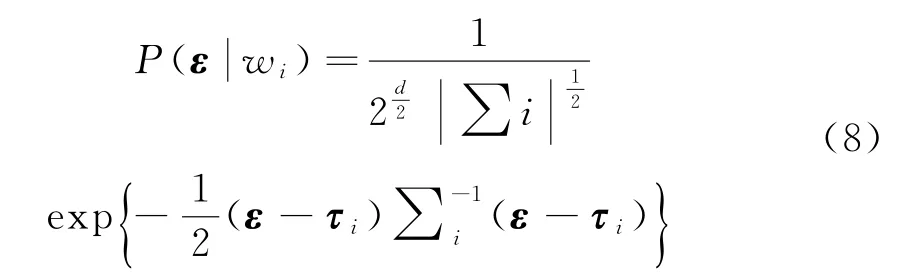

式中:i为故障排序;w为故障类型;ε为样本特征向量;P(wi)为故障样本在特征样本库中占比;P(ε为确定特征向量属于故障类型w的概率。以电池特征样本库为数据基础,计算多维高斯分布结果

式中:d为特征向量维度;τ为均值向量;∑i为协方差矩阵。根据公式(8)计算得出多维高斯分布结果,将其代入公式(7)内,明确某一类电池运行数据样本属于某一种故障类型的相对概率。模式识别故障诊断结果的输出,按照判断阈值选择的方式,当相对概率计算结果超出阈值后,确定该电池故障所属类型。

1.4 实现诊断故障定位

动力汽车内的电池组,往往包含多个单独电池。基于故障识别结果,进行故障点具体定位,便于后续维修人员的处理。

故障定位过程中,在电池组内设置多个电流感应器,获取实时流经电流的电流值。根据正常运行状态下的电流值,设置判断阈值,阈值计算公式为

式中:h为阈值计算因子;v为实际的电流值;F为阈值判断因子。

根据公式(9)计算结果得到阈值,故障发生后,获取每个感应器采集的电流数据,并与阈值相比得到判断结果。当采集电流值比预先设定的阈值大时,表明该部分存在故障电流,可以将该区段划分为故障区段。相反,则表示该电池工作区域属于正常运转状态。通过上述计算,将故障区段标注完成,发送至工作人员监视器中,完成电动汽车电池故障自动诊断。

2 电动汽车电池故障诊断试验

2.1 试验过程

为了验证文中提出的自动诊断方法实际应用效果,展开试验测试。根据电动汽车的动力电池组工作原理,在仿真软件中建立电池模型,利用文中设计方法明确电池故障诊断结果,并与常规诊断方向的诊断结果进行对比,明确文中设计方法的优越性。

电动汽车长时间行驶后,作为动力系统核心的电池,其特性变化较大,仅利用一块电池构建模型无法体现实际应用效果。所以,模型设计过程中,电路建模需要考虑多块电池的连接性。结合多块电池,准确模拟出电动汽车运行中,电池具体消耗情况,汽车动力电池组容量情况如图3所示。

图3 汽车动力电池组容量

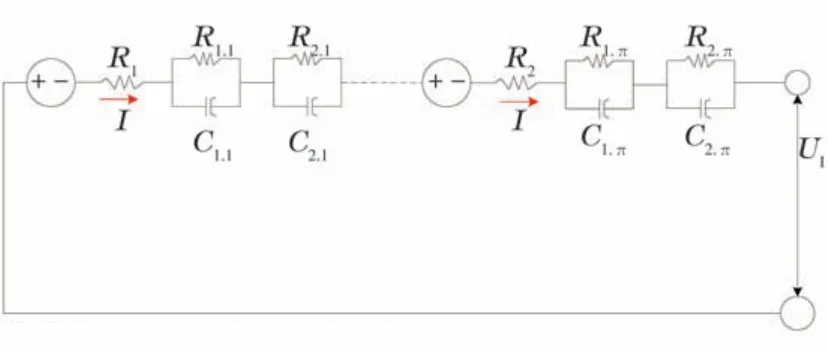

电动汽车中动力电池往往属于锂离子电池,由于制造工艺具有较大差别,导致电池容量、内阻均不相同。在电动汽车电池应用过程中,电池的不一致性引起了电池运行特性的不同。为了保证汽车顺利运行,以可靠性为原则选取最佳动力电池。试验过程中,以确保试验结果的客观性为目的,针对内阻和容量一致性较高的电池,构建电池模型。

汽车动力电池模型中虽然包含多块电池,为了提升电池运行状态评估结果的准确性,需要针对每一块电池进行建模。汇总独立建模分析结果后,生成图4所示的多个电池容量的建模分析结果。

图4 串联动力电池组等效电路模型

以上述构建的电池模型为基础,展开后续故障诊断方法应用效果测试。

2.2 电池诊断结果

2.2.1 电池初步检测结果

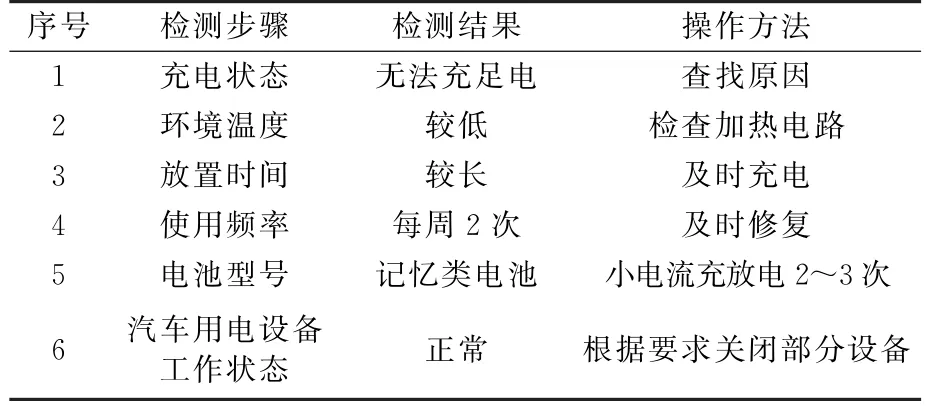

通过分析可知,电动汽车中引起电池故障的原因较多,包括放电温度低、内部耗能高以及电池放电时间过长等。在电池诊断过程中,为了确认故障原因,通过以下检测方案完成初步分析。

首先,电池故障中电容量下降问题的出现,主要由于电池充电量过低,针对该类型故障原因的查找,应当从充电方面入手,确定充电正常情况。其次,电池存放时间与电池应用环境均会对电池容量产生影响,对上述两方面设计检测步骤。通过查阅资料,明确汽车电池的具体类型。最后,对汽车内部用电设备和电池使用频率进行检测。利用合理的操作方法,根据上述检测步骤获取电池初步检测结果,形成表1所示的汽车电池多方面检查记录。

表1 数据记录

根据上述电池检测结果,明确汽车电池的运行状态。电动汽车电池诊断不仅仅针对电池本身,还需要考虑到电池管理模块,确保电池的正常运行。在电池管理结构中添加电压传感器,获取电池运行过程中,电压数据值变化情况。考虑到电池过充和过放状态下,难以获取电压值准确监测结果,在电池管理结构中,除电压传感器之外添加2个其他类型传感器,明确电池实时运行状态。尤其针对电压最高的电池,和电压最低的电池进行在线实时监测。

2.2.2 故障情况分析结果

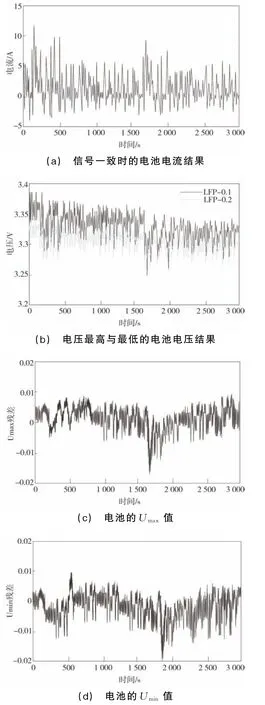

基于检测结果结合文中设计的自动诊断方法进行计算,明确电池当前状态。电池故障诊断过程中,形成图5所示的故障情况分析结果。

图5 电池故障诊断

当电池的电流、电压信号保持一致时,故障情况分析结果如图5(a)所示。在电池组中,选取电压最高和最低的两块电池进行电压实际测量,生成图5(b)。而图5(c)与图5(d)表示汽车电池工作过程中Umax和Umin值的变化。采用累积和控制图(Cumulatire Sum,CUSUM)测试方法,综合分析不同状态下Umax和Umin值的响应变化情况。利用文中提出的模式识别故障诊断模型得出最终的电池故障诊断结果。

2.2.3 故障诊断方法FDR 值对比

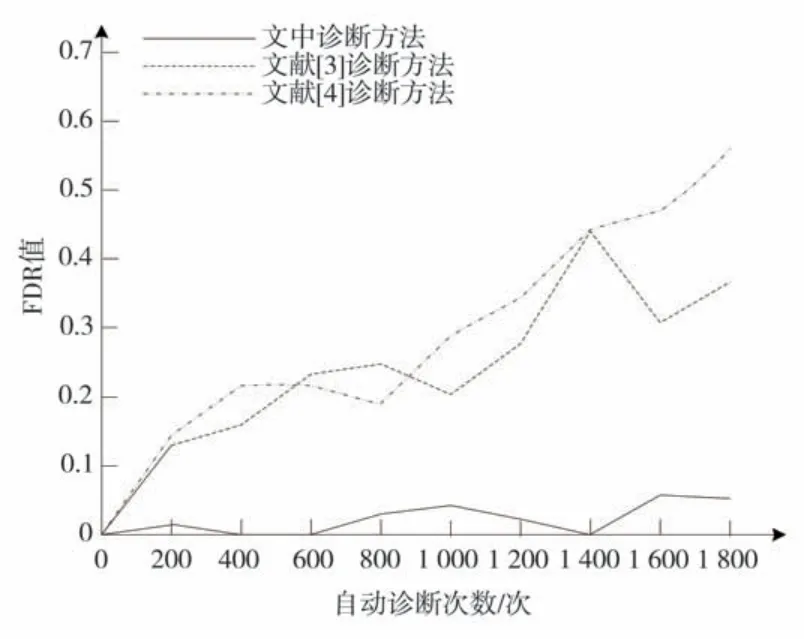

为了明确文中提出诊断方法的实际应用效果,利用文献[3]、文献[4]提出的故障诊断方法,针对上述电池模型进行故障诊断。根据3种方法得出的电池故障诊断结果,采用多重检验错误控制指标,错误发现率(False Discovery Rate,FDR)作为评价指标,对比不同诊断方法的实际应用性能。FDR 计算公式表示为

式中:V为诊断错误次数;R为诊断总数量;E为期望比率。基于上述故障诊断结果,结合公式(10)得出不同故障诊断方法FDR值对比图,见图6。

图6 不同故障诊断方法FDR值对比

根据图6可知,随着自动诊断次数的不断增长,FDR 值随之提升。与文献[3]、文献[4]方法诊断结果相比,文中设计方法的FDR 值大幅度降低,部分情况下诊断结果的FDR 值为0。通过计算不同故障诊断方法的平均FDR 值可知,文中设计方法使得FDR 值降低了0.24、0.35,大大降低了诊断错误发生概率。该诊断方法的推行有利于电池组件的正常运行,提升电动汽车行驶安全性。

2.2.4 结果分析

分析图6可知,当诊断次数为200次时,文献[3]方法的FDR 值为0.145,文献[4]方法的FDR 值为0.136,本文方法的FDR 值为0.02;当诊断次数为1 000次时,文献[3]方法的FDR 值为0.242,文献[4]方法的FDR 值为0.201,本文方法的FDR 值为0.051;本文方法始终具有较低的FDR值,表明本文方法能够有效降低诊断错误发生概率,提升电动汽车行驶安全性。

3 结论

电动汽车的广泛应用使得组件故障问题的诊断成为重点研究问题。文中针对电池故障问题,构建基于模式识别的故障自动诊断方法。根据电动汽车电池结构,结合电力运行特征向量和模式识别模型,获取故障诊断结果。并应用阈值比较的方法,明确电池故障的具体类型。仿真实验结果表明,该方法的应用极大降低了诊断错误发生概率,有利于促进电动汽车电池故障的快速识别处理。但是文中设计的故障诊断方法,并未涉及多个系统故障并存情况,未来研究过程中,需要进一步改进,得到更加准确的故障诊断结果。