环氧树脂对透水混凝土的力学性能和渗透性能的影响研究*

赵 静,王昳昀,孙慧斌

(河北工程技术学院 建筑与设计学院,石家庄 050091)

0 引 言

近年来,随着我国城市化建设的飞速发展,混凝土路面、沥青路面等硬化路面逐渐取代了绿地路面,硬化路面也使得人们的出行交通变得更加便捷,即使在下雨天也不会出现路面泥泞难以通行的现象[1-3]。但硬化后的混凝土路面也出现了一些问题,例如雨天积水路面排水困难,容易出现城市内涝、交通堵塞、房屋被淹等,造成这些原因的根本是因为路面硬化面积较大导致透水性变差[4-5],可见推广既具有路用性能又具有良好透水性能的混凝土对于城市建设显得尤为重要。透水混凝土是指在制备过程中不添加细骨料,主要由粗骨料表面包覆一薄层水泥浆相互粘结而形成孔穴均匀分布的蜂窝状结构的混凝土,也被称之为多孔混凝土[6-10],凭借质量轻、透气透水性好和承载力高等优点而被广泛应用于路面铺装[11-13],但透水混凝土存在强度不足和耐久性较差等缺点[14-16]。制备出强度高、耐久性好和渗透性能优异的透水混凝土成为了众多研究者的目标。环氧树脂透水混凝土是一种具有良好透水性能和优异的路用性能的混凝土,其可以通过调整环氧树脂与骨料的比例有效改善透水混凝土的性能指标,从而满足工程所需,因而环氧树脂透水混凝土成为了近年来的研究热点[17-18]。刘志艳等采用环氧树脂、玻璃砂、荧光粉制备出发光透水混凝土,研究了环氧树脂用量、玻璃砂尺寸对透水混凝土性能的影响。结果表明,随着环氧树脂用量增加,玻璃-环氧树脂透水混凝土密度和抗压强度增加,透水系数降低;相同环氧树脂用量的情况下,选择4~8 mm的玻璃砂制备的透水混凝土,透水系数达到4.28 mm/s,抗压强度达到31.7 MPa,满足路用要求[19]。李地红等采用CYD-128环氧树脂、T-31酚醛胺固化剂和长余辉发光材料制备了发光树脂透水混凝土,研究了环氧树脂掺量对混凝土力学和渗透性能的影响,结果表明,环氧树脂掺量对混凝土力学和渗透性能的影响较大,当环氧树脂的掺杂含量为4%(质量分数)时,混凝土的压缩强度达到23.35 MPa,弯曲强度达到9.03 MPa,透水系数达到11.62 mm/s,具有良好的应用前景[20]。本文选择环氧树脂透水混凝土为研究对象,通过调整环氧树脂(E42型)的掺杂比例,探究了环氧树脂含量对透水混凝土力学和渗透性能的影响,力求制备出具有高强度和良好透水性的环氧树脂透水混凝土。

1 实 验

1.1 实验原材料

环氧树脂(E42型):固体含量为99%,环氧值当量为0.48~0.54/100 g,密度为1.17 g/cm3,黏度为3 350 mPa·s,山东鑫昌晟化工有限公司;水泥(P.O42.5水泥):比表面积>300 m2/kg,细度为80 μm,北京万吉建业建材有限公司;粉煤灰(Ⅱ级):比表面积为3 350 cm2/g,需水比为102%,密度为2.25 g/cm3,北京万吉建业建材有限公司:粗骨料:表观密度为2 600 kg/m3,尺寸为10~12 mm,北京万吉建业建材有限公司;减水剂(聚羧酸减水剂):密度为0.95 g/cm3,减水率为20%,山东博克化学股份有限公司;乙二胺(EDA):纯度≥99.8%,水含量≤0.2%,山东联盟化工股份有限公司。

1.2 样品制备

按照表1中环氧树脂透水混凝配比,称取骨料、水泥在搅拌机中均匀搅拌10 min,随后称取不同质量分数(0,1%,3%和5%)的环氧树脂E42,固化剂选择乙二胺(EDA),EDA与环氧树脂E42按照质量比1∶2添加至上述混合物中,水灰比恒定为0.3,聚羧酸减水剂用量为水泥质量的2%,搅拌15 min保证所有骨料及环氧树脂E42等混合均匀,最后将混合物倒入模具中夯实,等到试件凝固24 h后脱模,随后放入烘箱中在25 ℃下进行养护7和28 d,即得环氧树脂透水混凝土。

表1 环氧树脂透水混凝土组成配比Table 1 Composition and proportion of epoxy resin permeable concrete

1.3 样品性能及表征

力学性能测试:将环氧树脂透水混凝土样品制备成100 mm×100 mm×100 mm的立方体,对7和28 d养护条件下的样品按照GB/T 50081-2016《普通混凝土力学性能试验方法标准》,在万能试验机上进行抗压强度测试,试样的非成型模朝上,当压力值达到最大值的85%时停止,加载强度为0.5 kN/s,每组样品测试3次,取平均值为最终结果。抗折强度的测试样品的尺寸为150 mm×1 150 mm×1 150 mm,给定加载速率为0.5 kN/s,试样固定上方,下部与试验机的平板中心接触,等到试样破坏之后停止加载,记录该时刻的载荷,每组样品测试3次,取平均值为最终结果。

渗透性能测试:通常用透水系数来表征混凝土的渗透性能[21],按照CJJ/T 135-2009《透水水泥混凝土路面技术规程》,在透水系数测试仪上测试环氧树脂透水混凝土的透水系数,样品尺寸为100 mm×100 mm×100 mm,每组样品测试3次,取平均值作为最终结果。

SEM分析:采用Sirion200场发射扫描电子显微镜(荷兰PHILIPS公司)对环氧树脂透水混凝土样品的断面微观形貌进行表征。

孔隙率测试:按照JTG E30-2005《公路工程水泥及水泥混凝土试验规程》对环氧树脂透水混凝土样品的孔隙率进行测试,试样尺寸为100 mm×100 mm×100 mm,计算公式如式(1)所示:

(1)

式中:ne为试样的孔隙率,%;m1为试样浸水24 h后所测质量,g;m2为试样从水中取出烘干后所测质量,g;V为试样的体积,cm3;ρ为水的密度,g/cm3。

2 结果与讨论

2.1 环氧树脂透水混凝土的力学性能测试

图1为环氧树脂透水混凝土7和28 d的抗压强度。从图1可以看出,随着环氧树脂掺杂含量的增加,环氧树脂透水混凝土7和28 d的抗压强度呈现出先升高后降低的趋势,当环氧树脂的掺杂含量为3%(质量分数)时,样品7和28 d的抗压强度达到了最大值,分别为9.66和11.41 MPa,相比未掺杂环氧树脂的透水混凝土强度分别提高了27.44%和36.65%;当环氧树脂的掺杂含量增加至5%(质量分数)时,样品7和28 d的抗抗压强度出现了不同程度的降低。

图1 环氧树脂透水混凝土7和28 d的抗压强度Fig 1 Compressive strength of epoxy resin permeable concrete at 7 and 28 d

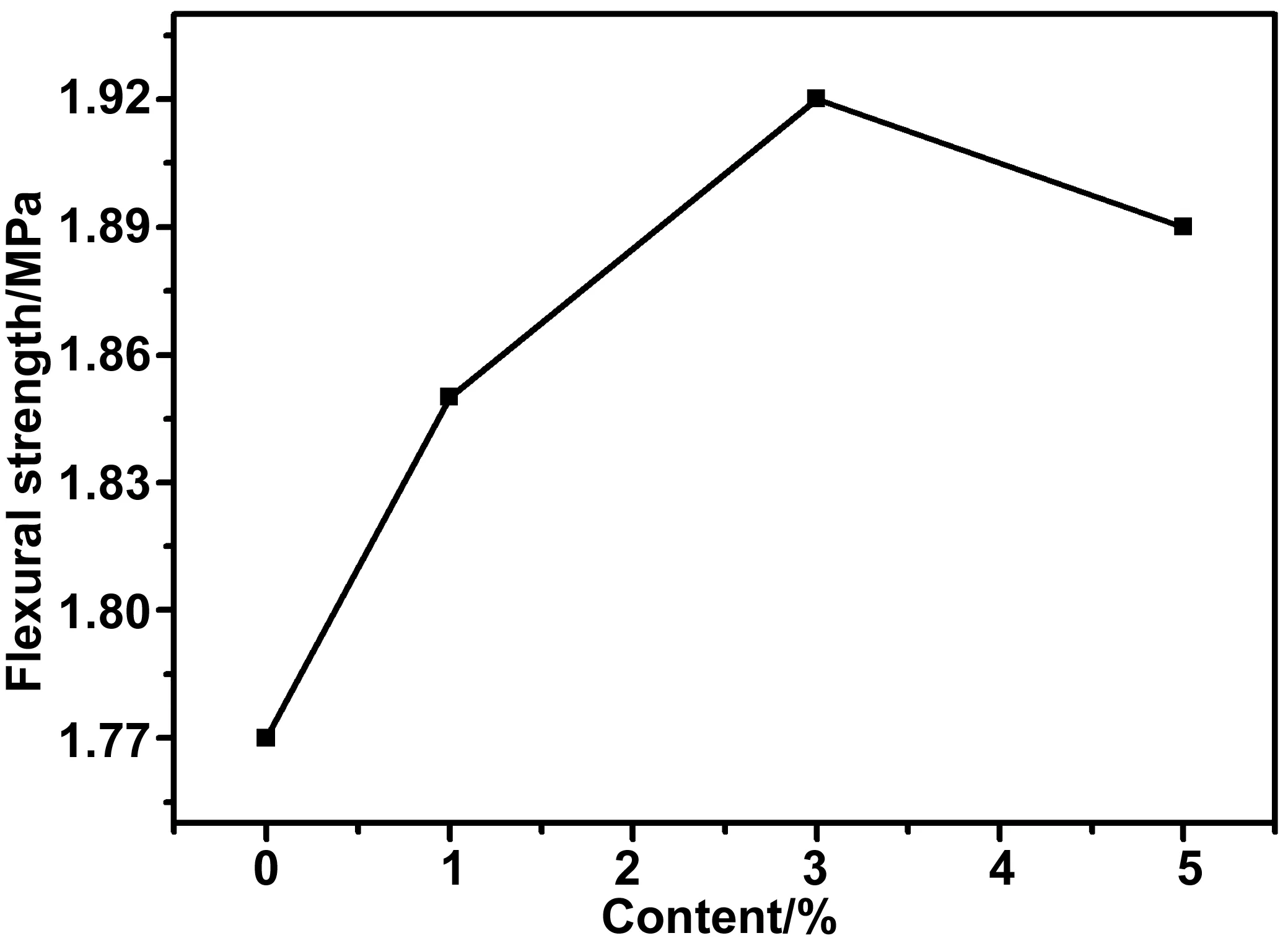

图2为环氧树脂透水混凝土28 d的抗折强度。从图2可以看出,随着环氧树脂掺杂含量的增加,环氧树脂透水混凝土28 d的抗折强度呈现出先升高后降低的趋势,当环氧树脂的掺杂含量为3%(质量分数)时,样品28 d的抗折强度达到了最大值,为1.92 MPa,相较未掺杂环氧树脂的透水混凝土抗折强度提高了8.47%;当环氧树脂的掺杂含量增加至5%(质量分数)时,样品28 d的抗折强度降低至1.89 MPa。

由图1和2可知,掺入环氧树脂后明显提高了透水混凝土的抗压强度和抗折强度,随着环氧树脂掺杂含量的增加,透水混凝土的抗折强度与抗压强度的发展趋势接近,均呈现出先升高后降低的趋势。分析其原因,一方面,掺入适量的环氧树脂后,透水混凝土浆体的粘度增加,环氧树脂的存在使骨料及水泥可以紧密地结合在一起,且小尺寸的环氧树脂可以充分填充透水混凝土的间隙和孔洞,从而提高了透水混凝土的致密性,改善了其力学性能;另一方面,当环氧树脂的掺杂含量过多时,环氧树脂会在水泥与骨料间形成包覆膜,阻碍浆料与骨料的结合,当水泥硬化后便会与骨料脱落,从而降低混凝土的强度,此外,过多的环氧树脂还会产生严重团聚和气孔,导致透水混凝土的致密性降低。

图2 环氧树脂透水混凝土28 d的抗折强度Fig 2 Flexural strength of epoxy resin permeable concrete at 28 d

2.2 环氧树脂透水混凝土的渗透性能测试

图3为环氧树脂透水混凝土的透水系数。从图3可以看出,随着环氧树脂掺杂含量的增加,样品的透水系数呈现出先降低后轻微升高的趋势,当环氧树脂的掺杂含量为3%(质量分数)时,样品的透水系数达到了最低值,为4.70 mm/s;当环氧树脂的掺杂含量增加至5%(质量分数)时,样品的透水系数出现了轻微升高。这是因为掺入适量的环氧树脂后,环氧树脂对透水混凝土的间隙和孔道进行了填充,导致其对水流通产生了阻碍,且环氧树脂能与水泥浆料、骨料等形成较好的连接,使透水混凝土的结构更加致密、孔隙数量减少,从而导致透水系数降低;而当环氧树脂含量增加至5%(质量分数)时,过量的环氧树脂会对骨料及浆料产生包覆作用,且过多的环氧树脂会形成较为严重的局部团聚,导致透水系数升高。

图3 环氧树脂透水混凝土的透水系数Fig 3 Permeability coefficient of epoxy resin permeable concrete

2.3 环氧树脂透水混凝土的SEM分析

图4为环氧树脂透水混凝土的断面SEM图。从图4(a)可以看出,未掺杂环氧树脂的透水混凝土有明显的孔洞,且有粉煤灰脱落的现象,这是水化产物之间的结合力比较弱导致的。从图4(b)可以看出,当环氧树脂的掺杂含量为1%(质量分数)时,样品的孔洞和裂痕明显减少,透水混凝土整体的结构变得更加致密。从图4(c)可以看出,当环氧树脂的掺杂含量为3%(质量分数)时,基本无明显的孔洞裂痕,断裂面也较为平整,说明掺入适量的环氧树脂后,明显改善了透水混凝土的微观形貌,使水化产物之间的结合更紧密,在受到载荷时各颗粒间的强结合不会使其轻易产生裂痕。从图4(d)可以看出,当环氧树脂的掺杂含量增加到5%(质量分数)时,又出现了少许孔洞,这是因为过量的环氧树脂阻碍了骨料与浆体间的结合,在水泥硬化后脱落产生了孔隙,且局部浆体之间的团聚现象较为严重,使得透水混凝土的致密性变差。

图4 环氧树脂透水混凝土的断面SEM图Fig 4 SEM images of cross-section of epoxy resin permeable concrete

2.4 环氧树脂透水混凝土的孔隙率测试

图5为环氧树脂透水混凝土的孔隙率。从图5可以看出,随着环氧树脂掺杂含量的增加,样品的孔隙率呈现出先降低后略微升高的趋势。当环氧树脂的掺杂含量为3%(质量分数)时,样品的孔隙率最低,为22.7%,相比未掺杂环氧树脂的透水混凝土,孔隙率降低了4.6%;当环氧树脂含量增加至5%(质量分数)时,样品的孔隙率增加至22.9%。这是因为掺入适量的环氧树脂后,具有较强流动性的环氧树脂可以有效填充透水混凝土的间隙,使混凝土整体结构更加致密、孔隙率降低;而掺入过量的环氧树脂后,环氧树脂会对骨料和浆体进行包覆,导致骨料与浆体结合交叉,在水泥硬化后会与骨料脱落,出现较多孔隙,从而使填充效果降低,孔隙率升高。

图5 环氧树脂透水混凝土的孔隙率Fig 5 Porosity of epoxy resin permeable concrete

3 结 论

(1)环氧树脂的掺杂显著改善了透水混凝土的力学性能,随着环氧树脂掺杂含量的增加,样品7和28 d的抗压强度、28 d的抗折强度均呈现出先升高后降低的趋势。当环氧树脂的掺杂含量为3%(质量分数)时,样品7和28 d的抗压强度达到了最大值,分别为9.66和11.41 MPa,相比未掺杂环氧树脂的透水混凝土强度分别提高了27.44%和36.65%,样品28 d的抗折强度也达到了最大值,为1.92 MPa,相较未掺杂环氧树脂的透水混凝土抗折强度提高了8.47%。

(2)随着环氧树脂掺杂含量的增加,样品的透水系数呈现出先降低后轻微升高的趋势,当环氧树脂的掺杂含量为3%(质量分数)时,样品的透水系数达到了最低值,为4.70 mm/s。

(3)SEM分析可知,未掺杂环氧树脂的透水混凝土有明显的孔洞,当环氧树脂的掺杂含量为3%(质量分数)时,基本无明显的孔洞裂痕,断裂面也较为平整,说明掺入适量的环氧树脂后,明显改善了透水混凝土的微观形貌,使水化产物之间的结合更紧密,在受到载荷时各颗粒间的强结合不会使其轻易产生裂痕,从而提高了透水混凝土的力学性能。

(4)随着环氧树脂掺杂含量的增加,样品的孔隙率呈现出先降低后略微升高的趋势。当环氧树脂的掺杂含量为3%(质量分数)时,样品的孔隙率最低,为22.7%,相比未掺杂环氧树脂的透水混凝土,孔隙率降低了4.6%,综合力学性能和透水性能测试发现,环氧树脂的最佳掺杂量为3%(质量分数)。