制革企业污水处理系统改造工程实例

高新红,张玉华

(河南省商丘生态环境监测中心,河南 商丘 476000)

前言

制革行业的竞争不外乎质量、成本、管理竞争,降低成本是增强竞争能力的重要手段之一。某制革企业从生产源头到生产过程控制以及污水处理系统,引入清洁生产的理念,在全厂开展了清洁生产审核工作,而污水处理单元作为审核重点,污水处理系统工程改造被纳入清洁生产高费方案,通过改造以达到降低废水处理成本、减少污染物排放的目的。

1 企业生产现状

该制革企业始建于1976年,原来属于乡镇企业,2013年6月改制为公司制。公司现有员工80人,拥有三条皮革生产线,年加工羊皮革400万张。工艺流程概况如下:毛皮→浸水→去肉→革鞣→复鞣→染色→挤水→干燥→喷涂→成品。该企业排放的生产废水主要来自脱脂、脱毛与脱灰废水、片皮洗涤废水、浸酸鞣制废水、染色加脂废水。因含有较高的有机物、硫化物、悬浮物等,而具有较深的颜色,强烈的臭味和较大的毒性。又由于废水是从每个工序转鼓中倾倒出来的,因此其排放方式属间歇排放,有很强的瞬时性。

表1 改造前后环境效益对比一览表

Tab.1 Comparison of environmental benefits before and after transformation(mg/L)

处理单元 改造前 改造后 预处理 出水COD≤1200 出水COD≤500 生化 出水COD≤100 出水COD≤60 芬顿 出水COD≤45 出水COD≤30 处理系统 出水COD为41.7、氨氮为4.33 出水COD为15、氨氮为3

污水处理系统原有处理工艺有以下两种:

(1)含铬废水处理工艺:含铬废水采用“加碱沉淀工艺”,具体是:鞣制废水进入反应池后,向其中加入液碱,将pH调到10~10.5(反应终点pH在8~9.5),使鞣制废水中的铬转化为沉淀物,从而将铬从废水中分离出来。反应池中设置空气搅拌,充分反应不小于2 h。反应后的混合物泵入沉淀池,上清液达到一类污染物排放标准[1]后进入综合废水处理系统进一步处理。

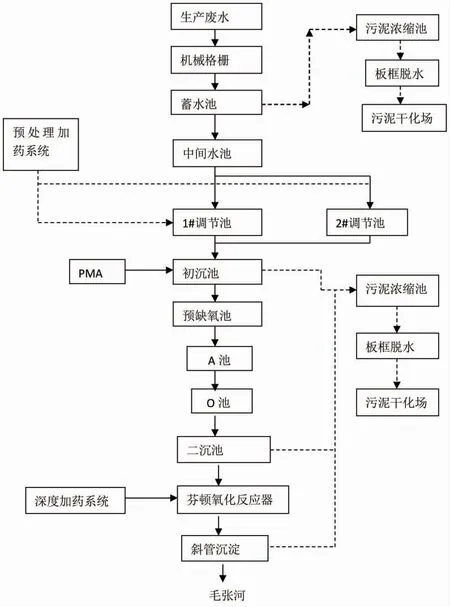

(2)综合废水处理工艺[2]:综合废水处理站设计处理规模为日处理废水2000 m3/d(100 m3/h),采用“预曝气调节池→初沉→氧化沟→二沉池→芬顿→斜管沉淀池”工艺,达到《惠济河流域水污染物排放标准》(DB41/918-2014)外排。改造前处理工艺流程见图1。

图1 改造前处理工艺流程Fig.1 Treatment process before transformation

2 存在的问题

随着生产规模的扩大和废水排放标准的提高,目前现有污水处理系统虽可达标运行,但运行费用较高,仅药耗、电耗、人工费和维修折旧,每吨水处理费用为15.16元,同时每小时100 m3的水量对生化单元负荷压力较大,满足处理要求愈来愈困难。通过清洁生产审核工作,将污水处理系统工程改造纳入高费方案进行优化改造,以达到减污增效的目的。

3 优化改造内容

3.1 生化处理工艺优化改造[3-4]

利用原有构筑物增加预缺氧池。用以承受来自初沉池上清液的冲击负荷,依靠大污泥量吸附水中污染物质,降低有害物质对后续的影响,为后续A池反硝化营造良好的运行环境。预缺氧池的设置还可以优化活性污泥菌种,减少丝状菌的繁殖,控制氧化沟泡沫问题,极大的改善冬季厂区运行环境;预缺氧池控制要点主要集中在将硝化液与初沉池出水和池内活性污泥充分混合。

尺寸:30 m×6 m×2.5 m

设备:a、鼓风机1台,风量30 m3/min,风压34.3 kPa;b、提升泵1台,流量60 m3/h,扬程30 m

利用原有构筑物增加A池。A池主要利用厌氧调节下,反硝化细菌将水中回流的硝酸盐转化成为氮气,从而达到去除总氮目的。由于制革废水碳氮比较低,多低于反硝化菌营养所需要的碳氮比4~6,所以必须外加足够的碳源,来满足菌胶团和反硝化细菌的需要。A池的控制要点主要集中在溶解氧和碳氮比。

尺寸:30 m×6 m×2.5 m

设备:a、搅拌器3台,功率1.5 kW;b、提升泵1台,流量260 m3/h,扬程30 m

将原有的氧化沟改造成纯好氧的O池。由于前段增加了预缺氧池和A池,满足了反硝化的需求,而且由于水中污染物在预缺氧池和A池已经降解绝大部分,因此O池对溶解氧的需求大幅度减少,表面曝气机由原来需要同时开启4台下降为同时开启2台,即可满足氧气需求,又大大减少了电耗,节约运行电费成本。而且由于生化总池容由原来的2600 m3扩大至3600 m3,生物容量大幅度增加,系统对制革废水去除能力大大增加,降低了生化系统的氨氮、COD的出水浓度。改造后处理工艺流程见图2。

图2 改造后处理工艺流程Fig.2 Treatment process after transformation

尺寸:38 m×22 m×3.2 m

设备:a、搅拌器3台,功率1.5kW;b、提升泵1台,流量200 m3/h,扬程30 m

3.2 芬顿单元优化改造

芬顿氧化单元(改造):芬顿高级氧化是指在酸性条件下,通过双氧水和亚铁产生的羟基氧化水中难降解物质;由于羟基氧化电位较高为2.8 V高于绝大部分有机物,因此可有效氧化分解水中的有机物,将其分解为二氧化碳和水。芬顿的控制主要集中在反应条件控制和根据进水COD的变化调整加药量,由于前段生化池容的增加,二沉出水COD大大降低,从而降低了芬顿药耗,直接降低了芬顿溶药系统的劳动压力和运行成本。

设备:a、反应器1套;b、提升泵1台,流量60 m3/h,扬程30 m

3.3 优化运行方式

在上述工艺优化改造的基础上,原来系统每小时进水量为100 m3,现调整每小时处理量至60 m3,减少了沉淀池的负荷,延长了污水在系统中的停留时间,增加了处理效果。原来的氧化沟控制污泥浓度较高,在之后的运行中,生化污泥龄控制在30~50 d,定期排泥,定期更新活性污泥。

4 改造前后经济效益和环境效益分析

4.1 改造前后经济效益分析

污水处理系统工程改造完成后,经过一段时间的调试,在达到正常运行后,按照药耗、电耗、人工费和维修折旧核算,吨水处理费用为13.74元,较改造前吨水处理费用1.42元。

4.2 改造前后环境效益分析

经过对改造后污水处理系统的检测,污水处理预处理、生化、芬顿单元以及处理系统COD、氨氮出水浓度较改造前均有明显下降,见表1。

5 结语

(1)废水处理系统工程改造后,由于预处理的改善与生化效果提高,系统整体加药量减少,运行成本及劳动强度大大降低。

(2)改造后每吨水较改造前节约1.42元,按照2019年废水排放总量21万吨核算,年节约废水处理费用近30万元。

(3)提高了污水处理站对COD、氨氮等处理效果,降低了污染物排放浓度,减少了COD、氨氮排放量。经核算年减少COD排放量5.6吨、减少氨氮排放量0.28 t。