耐火材料荷重软化温度检测方法研究

李向威

(阳泉市综合检验检测中心 国家硅铝质耐火材料质量检验检测中心(山西),山西 阳泉 045000)

耐火材料作为高温工业的基础材料,其质量可靠性事关各类高温工业窑炉的运行安全。荷重软化温度是耐火材料高温性能的重要指标之一,它表示材料对高温和荷重同时作用的抵抗能力,在一定程度上表明材料在其使用条件相仿情况下的结构强度,也表示在此温度下材料出现了明显的塑性变形[1]。

1 检测原理与标准现状

荷重软化温度是耐火材料在规定的升温条件下,承受恒定荷载产生规定变形时的温度。荷重软化温度的测试原理为圆柱体试样在规定的恒定载荷和升温速率下加热,直到其产生规定的压缩形变,记录升温时试样的形变,测定在产生规定形变量时的相应温度[2]。根据测试条件不同又主要分为示差法与非示差法两大类。

目前与耐火材料相关的国内外荷重软化温度标准及主要技术特点见表1。

表1 国内外荷重软化温度标准及主要技术特点

2 检测结果的影响因素

本节对影响荷重软化温度检测结果的主要因素,如检验方法、设备条件、升温速率、载荷重量及材料本身等分别展开讨论分析。

2.1 检验方法

通常来说,对于同一材料荷重软化温度的示差-升温法测试结果要比非示差-升温法测试结果要低20 ℃~30 ℃左右,甚至更多[3]。这是由于,测量装置本身结构不同所造成的,主要包含温度采集和试样变形量采集两个方面。一是温度采集方面,非示差-升温法的测温装置采用一端封闭的B 型热电偶,测温端在试样高度的一半处,且在试样外表面,测量结果反映的是到达形变点时炉膛的实际温度。而示差-升温法使用的测温热电偶位于圆柱体试样内部的几何中心,测试结果反映的是试样当时本身的温度,已经消除了炉温与试样温度的温差影响,测试结果更加科学。二是试样变形量方面,示差-升温法采用的示差机构,考虑了整个加荷装置系统的变形量,并在最后的结果中扣除,因此检测结果的变形量为试样本身的变形量。而采用非示差-升温法,并没有考虑装置加荷系统的变形影响,所以检测结果是试样与装置加荷系统整体的变形量。因此,生产企业、用户和研究人员在检测荷重软化温度时,要避免因测试方法不同而导致争议。

2.2 设备条件

目前荷重软化温度炉体主要采用封闭式与对开门式两种方式,刘晓磊等研究了不同设备条件(封闭式炉体、对开式炉体、石墨压棒、碳化硅压棒)对荷重软化温度结果准确度的影响。研究表明,在压棒相同而炉体不同时,因炉体保温效果良好,对检测结果的影响较小,可视为正常检测误差[4]。因此,现行标准下设备条件对检测结果影响基本可以忽略。

2.3 升温速率

由于“热滞后”原因,按低速率4.5 K/min~5.5 K/min 升温测得的荷重软化温度较低,而用高速率10 K/min 升温测得的荷重软化温度较高[5]。这是由于,外部温度急速升高而材料形变滞后所导致,升温越快,结果数值偏差越大。因此,在实际检测过程中,要严格按照标准规定速率升温,以保证检测结果的准确可靠。

2.4 载荷重量

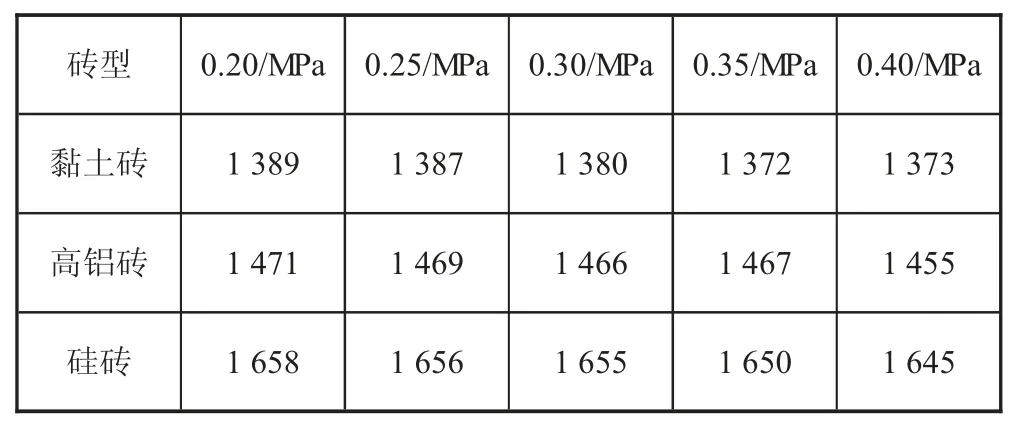

通过对黏土砖、高铝砖、硅砖三种类型同一块标砖中心部位钻取5 个试样,用同一载荷软炉进行多次荷重软化开始温度试验,结果如表2 所示。

表2 不同载荷重量下不同砖型的荷重软化温度 ℃

结果表明,载荷重量在0.2 MPa~0.4 MPa 之间时,荷重软化温度测定结果整体趋势为试样的负荷量越大,其软化温度值越小,但综合来看对检测结果的影响不大,均在可接受误差范围之内。

鉴于上述载荷重量对检验结果影响很小,可适当简化异形砖试样的荷重软化温度的载荷面积的测定。结果见表3。如蓄热室格子砖在确定其载荷面积时,通常用浸液称量法间接测量试样的体积[6],再除以高度值,进而计算出加荷面积,但整个过程繁琐不易操作。因此可采取标准格测定面积,将荷软试样置于标准格纸上,画出轮廓,通过数格子数的方法来确定载荷面积(不足半格不计数,多于半格计一格)。实验数据表明,标准格法同样能达到试样要求精度,误差很小,实际操作更方便快捷。

表3 格子砖不同面积测定方法时荷重软化温度(0.6%,0.2MPa)

2.5 材料特性

对于添加了高温膨胀剂(蓝晶石、红柱石、硅线石、碳化硅等)的不烧高铝质材料,如磷酸盐砖等,由于二次膨胀的原因,测出的荷重软化温度可能差异很大。图1 为典型的磷酸盐砖和硅质耐火泥浆荷重软化温度位移-温度曲线图。

图1 荷重软化温度位移-温度曲线图

可以看出,试样在加热过程中都存在二次膨胀过程,由于当前设备采集均为自动化设备,在检验时一旦触及提前设定的变形率时试验将立即停止,并记录当时的温度作为荷重软化温度值。如果二次膨胀初始点恰好为压缩变形点0.6%时,对试验结果影响将非常大。因此,针对特殊种类材质检测时,可将变形率设定为多点,如0.6%、1.0%、2.0%、4.0%等。

3 检测结果的质量控制

针对上述各类影响的因素,对于检测结果质量控制显得尤为重要,而质控工作需要在做好温度、位移、压力等相关参数量值溯源工作前提开展。本节将对目前国内主流荷重软化温度检测YB/T 370 的方法进行重点阐述。

3.1 量值溯源

选择具有相应资质的计量部门对荷重软化试验仪进行量值溯源,对结果按照下页表4 要求进行逐项核查。

表4 量值溯源要求

3.2 质控方法

3.2.1 标样比对

对于可获得石英标样的实验室,可用标样(标准值为1 386 ℃)进行测试,测量结果与标准值偏差应不超过标准样品的扩展不确定度(U=12 ℃)。

3.2.2 内部质控

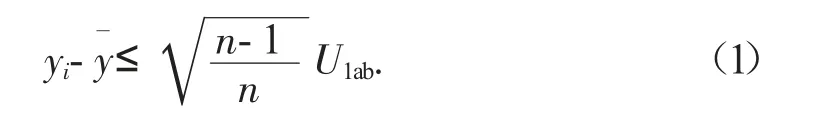

在YB/T 370 试验误差中规定:同一实验室同一样品不同试样的复验误差不超过20 ℃[7]。因此,对于同一实验室同一样品不同试样,可用同一台仪器进行重复测试或者用2 台仪器分别测试,2 次测试结果误差不得超过20 ℃;对于多台(n≥3)荷重软化试验仪的实验室,第i 台仪器的测量结果应满足式(1):

式中:yi为第i 台仪器的测量结果,℃;为n 台仪器测量结果的算术平均值,℃;U1ab为实验室测量结果的扩展不确定度,℃。

取重复性限r=20 ℃,包含因子k=2,则:

3.2.3 室间比对

在YB/T 370 试验误差中规定:不同实验室同一样品不同试样的复验误差不超过30 ℃[7]。因此,当两家实验室间比对时,测量结果的误差不得超过30 ℃;当3 家及以上实验室之间的比对,第i 个参加实验室的测量结果可参照式(1)进行评价。

取复现性限R=30 ℃,包含因子k=2,则:

为保证样品的均匀性和一致性,检测试样应从同一块外观检验合格的标型耐火制品中间相邻部位钻取,且应保证试样的高度方向为制品成型时的加压方向。

4 结语

耐火材料作为一种非均质体材料,各处的性能均不完全相同,对于同一块耐火砖的相近部位取样检验其结果也不相同。在生产环节中的原料级配、成型压力与锤数、窑炉温度与气氛、烧成时间、冷却等综合作用下,同一批砖的质量总会参差不齐。此外,检验过程各操作环节中对检验结果造成的影响,尽管行业标准中规定了不同实验室同一块砖30 ℃的误差范围,但有时检测结果虽然在误差范围之内,对于产品判定却产生了不同的结果。

因此,对于批次检验,必须严格按照统计学原理,科学设定检验结果范围。近年来的产品标准的制修订中,都给出了科学的范围,对于避免商检争议起到了很好的效果。此外,还需根据窑炉实际应用情况,科学界定材料使用性能与检验结果之间的差异,避免单纯依靠检验数据而否定材料的实际应用效果。