新氢压缩机活塞杆断裂原因分析

姚懿容 ,蒋蓉蓉 ,段北晨 ,管建敏 ,熊发浩 ,李 明 ,卢焕明

(1.中国科学院 宁波材料技术与工程研究所,浙江 宁波 315201;2.宁波新材料测试评价中心有限公司,浙江 宁波315201;3.浙江省特种设备安全检测技术研究重点实验室,浙江 杭州 310020;4.浙江省特种设备科学研究院,浙江 杭州 310020)

42CrMo是高强度合金钢领域最为常用的材料,由于其具有较高的硬韧性、弹性和耐热性,同时又具有良好的淬透性而被广泛应用在制造机械零部件的重要设备上,例如车辆牵引用的大齿轮、增压器传动齿轮及传动轴等关键零部件[1-2].

石油化工设备构件在高温、高压和有腐蚀性的介质中长期运行,极易引起强度和韧性降低,造成部件损坏失效[3],不仅严重影响设备正常运行,甚至可能会对人身安全和财产造成不可估量的损失.新氢压缩机是一种将新鲜氢气加压输送到反应系统中去的循环氢压缩机,加氢装置中的循环氢压缩机起着保持反应系统氢气循环和系统氢分压的作用,同时能够及时带走反应热,以此来保证加氢反应的正常进行.因此,循环氢压缩机是加氢装置中的核心设备,是影响加氢装置可靠运行的关键[4-5].在压缩机使用过程中,活塞与活塞杆作为其核心部件需要长时间承受轴向周期性的交变载荷,该交变载荷是活塞杆受到的主要载荷,也是容易导致活塞杆发生疲劳失效的主要原因[6].

某石油化工企业的新氢压缩机活塞杆的材质为42CrMo钢,服役过程中发现机组振动逐渐增大,直至出现剧烈震动,停机后检查发现活塞杆出现三处断裂.本文分析了活塞杆的成分、金相组织、断口形貌及微区成分,研究了活塞杆的失效原因,参考其服役环境,确定了三处断裂的先后顺序.

1 试验部分

1.1 仪器

SPECTRO公司MAXxLMM16火花直读光谱仪;ZEISS公司Observer.D1m金相显微镜(OM);ZEISS公司Auriga扫描电子显微镜(SEM);Oxford公司X-MaxN80能谱仪(EDS).

1.2 试验方法

使用火花直读光谱仪检测样品的化学成分,OM观察试样的金相组织,SEM检测试样的微观形貌和微区成分.金相试样采用树脂热镶嵌,依次用80、45、12 μm砂纸研磨,再依次用9、3、1 μm金刚石抛光液进行抛光,清洗干燥后,使用硝酸酒精溶液(体积分数为3%)浸蚀试样表面,完成制样.

结合化学分析、金相组织观察、断口形貌分析和微区成分检测等测试结果,对活塞杆失效原因进行分析.依据GB/T 4336—2016[7]和GB/T 3077—2015[8]测定试样成分,依据GB/T 13298—2015[9]从活塞杆上截取金相试样,依据GB/T 10516—2005[10]评定试样非金属夹杂物等级,在SEM下观察试样断口形貌,并进行微区成分分析.

2 结果与讨论

2.1 材质分析

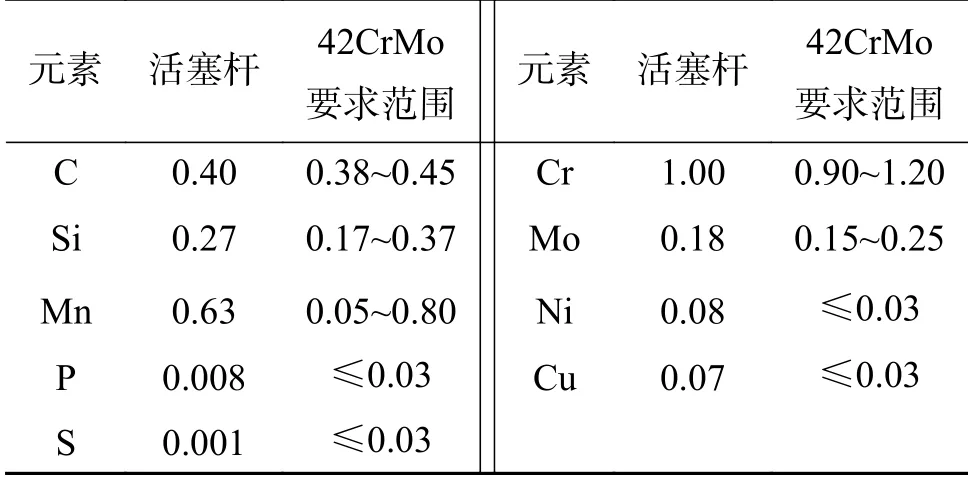

使用火花直读光谱仪对试样的化学成分进行定量测试,结果如表1所列.由表1 结果可见,活塞杆成分和国标要求的42CrMo钢成分相符合.

表 1 加氢活塞杆元素质量分数Table 1 Mass fractions of elements of hydrogenation piston rod w/%

2.2 断口分析

2.2.1 断口宏观分析

图1为三处断口及其在活塞杆所处位置的示意图,图1(a)、(b)、(c)分别对应A、B、C位置.A位置是螺杆和螺帽的连接位置,图1(a)为A位置断口和与其连接的螺帽,螺帽存在较严重的弯曲变形.B位置为螺杆中间,图1(b)中目视检查发现断口有典型的贝壳纹疲劳断裂特征.此外,A位置和B位置中间螺杆有弯曲变形.C位置是活塞杆和缸体的连接位置,图1(c)中轴向承载面较A、B两位置小.

图1 三处断口及其在活塞杆上的位置示意图(a)(b)(c)断口分别对应A、B、C 位置Fig.1 Schematic diagrams of piston rod and positions of three fractures(a) (b) and (c) corresponding to positions A,B and C, respectively

2.2.2 断口微观形貌分析

图2为活塞杆A位置的断口形貌.图2(a)可以观察到多个疲劳裂纹扩展相遇聚集在此处,属于疲劳源区.图2(b)位置有明显的疲劳辉纹,属于疲劳裂纹的亚临界扩展区,是疲劳断口上的最重要特征区域.图2(c)位置观察到韧窝组织,符合塑性材料的有效承载面由于过载而形成的快速断裂特征,是疲劳断口上的瞬断区[11].

图2 A位置断口形貌(a)疲劳源区,(b)疲劳裂纹扩展区,(c)瞬断区Fig.2 Microscopic morphology of fracture at position A(a) area of fatigue source, (b) area of fatigue crack propagation, (c) area of transient break

图3为B位置断口形貌,其中图3(a)为低倍下断口形貌,可以观察到疲劳辉纹.图3(b)为高倍下断口形貌,可以观察到断口被挤压变形.

图3 B位置断口形貌(a)低倍形貌,(b)高倍形貌Fig.3 Microscopic morphology of fracture at position B(a) macro morphology, (b) micro morphology

根据断口特征可以推断出A位置首先产生疲劳裂纹,导致螺杆和螺帽连接松动.随着活塞的持续运行,螺帽在有限的装备空间里被活塞杆撞击变形,同时,螺杆也因失去螺帽的有效连接而被持续运动撞击至弯曲变形.持续运动使得B位置疲劳裂纹继续扩展,后续运行中撞击扭转使活塞杆和缸体在图1(c)位置断裂脱落.

2.2.3 微区成分分析

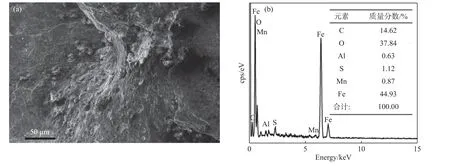

为了确认疲劳源形成原因,对A位置断口进行能谱分析,结果如图4所示.

图4 A位置断口能谱(a)采集区域,(b)谱图和元素质量分数Fig.4 EDS analysis of fracture at position A(a) area of collection, (b) spectrum and mass fractions of elements

由图4可知,疲劳源位置除了基体元素和氧元素之外,还存在硫元素.硫元素是石油化工设备服役环境中常见的腐蚀性元素.与此同时,需要特别注意的是铝元素也不属于基体元素,其来源可能和服役环境有关,也可能和活塞杆热处理过程有关,还需进一步确认.

2.3 金相组织分析

2.3.1 金相组织分析

取紧邻A和B位置断口轴承杆横截面试样,机械抛光并腐蚀后在金相显微镜下观察试样金相组织,结果如图5所示.

图5(a)(b)为 断 口A位 置 的 金 相 组 织,图5(c)(d)为断口B位置的金相组织.图5(a)(c)是试样机械抛光后未腐蚀的金相形貌,从图中可以看出,活塞杆横截面存在大量非金属夹杂物,A位置夹杂物比B位置夹杂物更聚集,形状也多为尖角形.大量的夹杂物分布在金属内部,会破坏金属的连续性和完整性,夹杂物和母体金属之间刚度、强度、延展性及膨胀系数的差异,会严重影响金属材料的塑性、韧性、耐蚀性和疲劳极限等[12].非金属夹杂物和母体金属的这种差异容易在材料成型中引起应力集中,因此非金属夹杂物往往成为疲劳裂纹源[13].结合断口特征可以推测,活塞杆的疲劳可能和非金属夹杂有关.图5(b)(d)为试样抛光腐蚀后的金相形貌,活塞杆金相组织为马氏体位向的回火索氏体组织,说明活塞杆经过淬火加高温回火的热处理[14].淬火可以提高构件综合机械性能,但淬火后构件获得的组织和性能不稳定,在实际应用中还需进行其他热处理(如回火)来增加构件的稳定性,回火是将淬火后的构件加热到低于临界点的某一温度,保温一定时间来消除淬火应力,稳定构件组织,提高钢的塑性和韧性,以满足不同构件的性能需求[15].

图5 活塞杆横截面金相组织(a)(b)A位置金相组织,(c)(d)B位置金相组织Fig.5 Metallographic structure for cross sections of piston rod(a) (b) metallographic structure of positon A,(c) (d) metallographic structure of positon B

2.3.2 非金属夹杂物成分分析

对图5(a)中夹杂物进行能谱成分分析,分析结果如图6所示.

由图6可见,非金属夹杂物中主要含铝、氧、铁、铬等元素.其中,铁和铬属于基体元素,而铝和氧不是42CrMo材料中正常存在的元素,说明非金属夹杂物主要是氧化铝,氧化铝的形成主要和钢冶炼过程中脱氧不充分有关.结合断口疲劳源位置的能谱结果可知,断口疲劳源位置的铝元素和氧化铝非金属夹杂有关,活塞杆的疲劳主要和基体中氧化铝非金属夹杂有关.

图6 夹杂物能谱分析(a)采集区域,(b)谱图和元素质量分数Fig.6 EDS analysis of inclusions(a) area of collection, (b) spectrum and mass fractions of elements

2.3.3 非金属夹杂物分布及几何尺寸

图7(a)为夹杂物的微观形貌图,反应了夹杂物的几何尺寸、形状、聚集状态等.夹杂物的几何尺寸、形状和聚集状态均会对承受负载钢件的力学性能和疲劳寿命产生重要影响[13,16-17].氧化铝弹性模量比钢基体大,属于硬夹杂物,夹杂物和基体弹性模量相差越大,应力集中效应越明显.与此同时,在活塞杆中的氧化铝几何形状大部分边缘锐利呈尖角,这种尖角夹杂物比圆角夹杂物更容易在其附近形成应力集中.另一方面,当非金属夹杂物在A断口附近聚集时,各夹杂物造成的应力集中相互影响,相互叠加,应力集中效应明显增强.因此活塞杆的夹杂物几何形状、聚集状态等均引起应力集中,在交变载荷下极易形成疲劳裂纹.

图7 (a)夹杂物形貌,(b)不同尺寸占比Fig.7 (a) Morphology of inclusions , (b) proportions of different sizes

对图7(a)中夹杂物尺寸经图像软件处理之后得到各个尺寸夹杂物个数占比图.张继明等[18]提出钢的疲劳强度与夹杂物尺寸存在如下关系:

式中φ 为夹杂物直径,即夹杂物尺寸对钢材疲劳寿命有直接影响.当夹杂物尺寸低于某一临界值时,不会引起钢材疲劳裂纹.当夹杂物尺寸小于1 μm时,有利于提高钢的疲劳性能.但当夹杂物尺寸大于某一临界值时,会显著降低钢材的疲劳寿命,张继明等[18]用统计极值法估算出42CrMo钢的临界夹杂物尺寸为8~10 μm.图7(b)中夹杂物尺寸大于10 μm的占百分三十多,这些大尺寸夹杂物会大大降低活塞杆的疲劳寿命,引起活塞杆的疲劳断裂.

3 结论

采用OM、SEM结合EDS综合分析,新氢压缩机活塞杆断裂失效属于疲劳断裂.活塞杆钢材中含大量尺寸大于10 μm的尖角形状聚集状态的氧化铝非金属夹杂物,在压缩机使用过程中,活塞与活塞杆作为其核心部件需要长时间承受轴向周期性的交变载荷.在交变载荷作用下,这些夹杂物极易形成应力集中引起疲劳裂纹,活塞杆头部和螺帽连接位置首先发生疲劳断裂.随着活塞杆继续运行,螺帽有限的装配空间使其撞击变形,靠近头部的一段活塞杆也弯曲变形,活塞杆中部发生疲劳断裂.后续运行过程中,因撞击扭转使活塞杆和缸体脱落,压缩机故障失效.