某320 MW亚临界锅炉水冷壁爆管失效分析

宋理彬

(国能神皖池州发电有限责任公司, 安徽 池州 247100)

0 引言

某电厂2号锅炉为型号HG-1025/17.5-YM30的亚临界、一次中间再热、控制循环汽包炉。2011年汽轮机通流部分增容改造,机组铭牌出力由300 MW增容至320 MW。

2020年7月份,2号锅炉水冷壁发生泄漏,机组被迫停运。爆管当天,2号机组负荷320 MW,冷再、热再供热每小时流量约50~80 t/h。A、C炉水循环泵运行,B炉水循环泵备用。17点16分发现2号炉“炉管泄漏”通道6数值由0升至107%,就地倾听2号炉B侧标高43米炉膛内部有较大泄漏声。停炉检查,发现水冷壁前墙标高41米处B侧往A侧数第35根水冷壁发生泄漏。至该处水冷壁管泄漏时2号锅炉累计连续运行总小时数为10.3万小时,水冷壁管材质为SA-210A1,规格为Ф44.5×5.08 mm内螺旋管。

1 现场检查及处理情况

停炉后现场检查,对第35根泄漏管、27至36根吹损管共10根水冷壁管进行更换处理,恢复密封盒与浇注料。同时对下水包进行检查,发现前墙261只节流孔板脱落17只,如图1所示;卡箍脱落19只,松动4只,如图2所示。对第35根管爆口管进行内窥镜及通冰球试验,均无异常。

图1 节流孔板脱落

图2 脱落卡箍

2 水冷壁管过热爆管原因分析

水冷壁是布置在锅炉四周的蒸发受热面,锅炉给水经过水冷壁管吸收炉膛辐射热和对流热,经过加热的给水在一定压力和温度下汽化产生饱和蒸汽。若水冷壁管内发生水塞、燃烧器火焰偏斜或者管壁结垢传热恶化等原因,水不能及时将热量吸收并带走,则出现管壁过热爆管。按照过热爆管时长分为长时过热爆管[1]和短时过热爆管[2]两种。

水冷壁管偏离正常设计工况,超温幅度不大,一般不超过钢材临界温度AC1,高温应力长期作用下,管子由于原子扩散加剧,导致钢材金相组织发生变化,使蠕变速度加快,持久强度降低,因此管子达不到设计寿命就提前爆破损坏。

通过爆口宏观检查,爆口向、背火侧金相及力学试验对比分析,为爆口附近材质是否存在长时超温提供依据。

2.1 宏观检查

第35屏管爆口宏观特征如图3所示,由外观判断爆口呈鼓包状,开口较小,长约80 mm,最大宽度为10 mm,爆口边缘减薄不多,具有典型长时过热爆口特征。现场检查,第35根泄漏管及相邻管吹损,如图4所示。

图3 爆管宏观形貌

图4 爆管处外观特征

2.2 蠕变及壁厚检测

分别在爆口处、焊缝下侧约40 mm及200 mm处取环形试样编号为1、2、3,如图5所示,并对管外径蠕变及壁厚进行测量,测量结果见表1。从表1中可以看出,1、2及3处的外径蠕变应变均大于3.5%,管样呈现胀粗迹象,1处的减薄率为40.75%,2、3处未出现减薄现象。依据行业标准DL/T 438-2016相应规定[3],碳素钢管外径最大蠕变应变不超过3.5%,壁厚减薄量不应超过设计壁厚的30%。

图5 环形试样取样位置

表1 爆管外径及壁厚检测

2.3 元素材质分析

使用全定量光谱仪对试样管进行光谱检测,结果见表2。从表2中可以看出,水冷壁管1、2及3处的材质符合相关标准的要求,不存在错用材质情况[4]。

表2 爆口样材质的主要化学成分含量与国外现行ASME标准对比 单位:wt%

2.4 金相分析

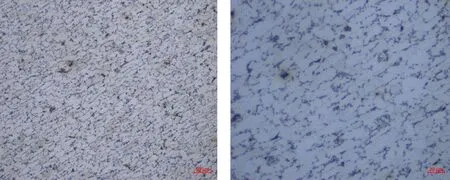

对第35根爆管爆口处及焊缝下侧约40 mm处所取环形1、2进行金相分析。图6~图9分别表示爆管所取试样1、2的金相显微组织。

(a)外侧金相组织100× (b)内侧金相组织100×

(c)外侧金相组织100× (d)内侧金相组织100×

(e)向火侧金相组织200× (f)向火侧金相组织500×

分析图6(e)、(f)爆口中心处金相显微组织为铁素体+珠光体,片状珠光体区域分散,部分碳化物向晶界聚集,呈链状和条状分布,珠光体球化等级为4级。内外壁组织中均可见蠕变孔洞,距爆口边缘1 000 μm内的内外壁组织中均存在蠕变孔洞,内外壁表面均存在有一层氧化皮。

爆口背火侧组织如图7所示,为铁素体+珠光体,组织形态正常,珠光体球化等级为2.5级。

(a)外侧金相组织100× (b)内侧金相组织100×

(c)背火侧金相组织200× (d)背火侧金相组织1000×

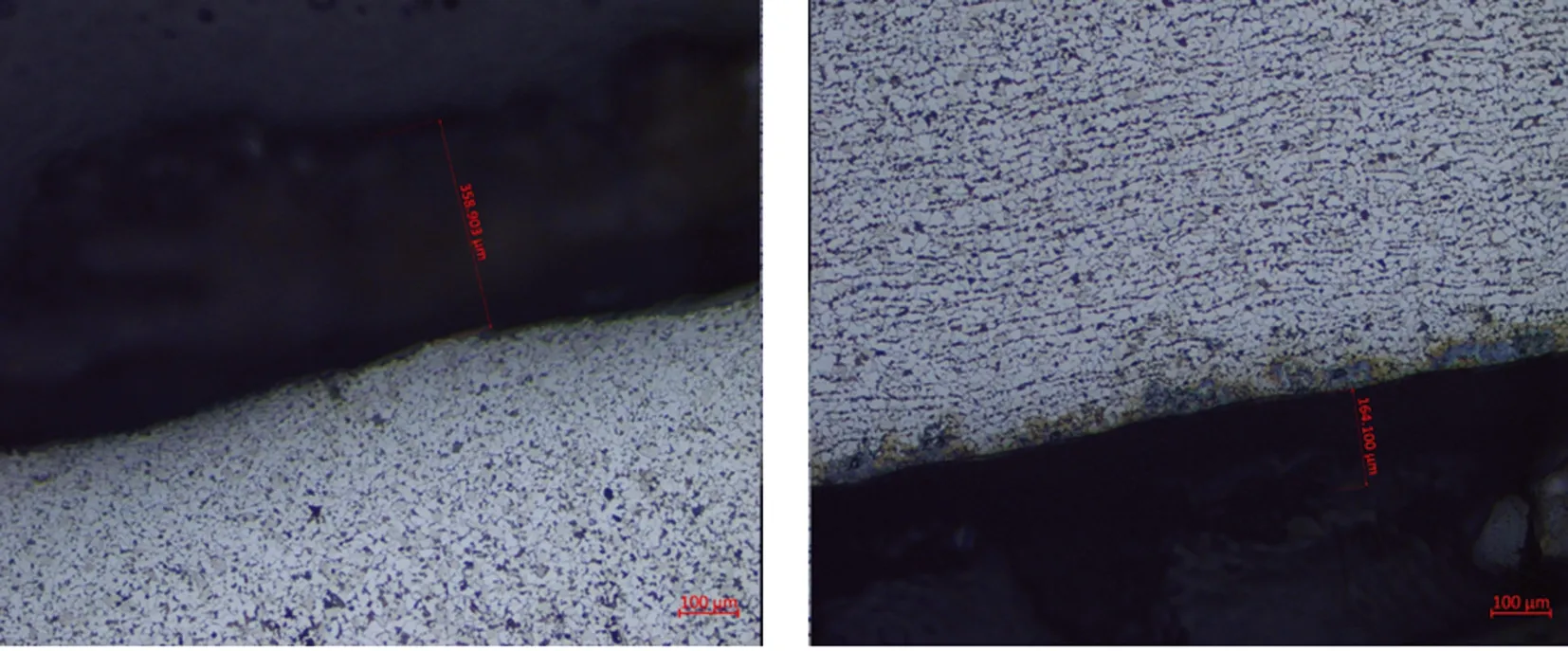

爆口焊缝下侧向火侧组织如图8所示,为铁素体+珠光体,组织形态正常,珠光体球化等级为3.5级,考虑向火侧受到锅炉运行已超过10万小时,该组织为水冷壁炉管正常老化组织。

(a)向火侧金相组织200× (b)向火侧金相组织500×图8 试样2爆口焊缝下侧向火侧金相显微组织

爆口焊缝下侧背火侧组织如图9所示,为铁素体+珠光体,珠光体球化等级为2级;老化等级略低于向火侧,这是因为向火侧直接受炉膛烟气辐射换热与背火侧所处的温度水平不相同的缘故。

(a)背火侧金相组织200× (b)背火侧金相组织500×图9 试样2爆口焊缝下侧背火侧金相显微组织

2.5 硬度检验

根据GB/T 231.1-2018《金属材料 布氏硬度试验:第1部分 试验方法》对试样进行硬度检测[5],从表3布氏硬度试验结果可以看出,水冷壁爆口中心处径向截取试样1向火侧的硬度值低于标准值,背火侧的硬度值符合标准,水冷壁爆口焊缝下方径向截取试样2向火侧的硬度值接近标准值下限,背火侧的硬度值符合标准的规定。

表3 布氏硬度试验结果

2.6 力学性能检验

使用CMT5105型电子万能试验机对爆口中心向火侧和背火侧进行拉伸性能试验[6]。抗拉强度Rm、断后伸长率A均符合GB 5310标准的规定范围,但向火侧试样的抗拉强度及断口伸长率明显低于背火侧,同时接近标准的下限值。

表4 试样1的力学性能试验

2.7 水冷壁垢样分析

对前墙水冷壁高负荷区割管取样进行结垢分析,分析结果见表5。由表5可知,编号为2021188-3水冷壁试样垢量超过250 g/m2,需要进行化学清洗[7]。

表5 垢样分析 单位:g/m2

3 原因分析及讨论

第35根水冷壁泄漏管化学成分符合相关标准的规定,背火侧金相组织无异常,珠光体出现轻微球化现象,硬度值、抗拉强度、断后伸长率符合标准规定,这表明该根管用材正常。同时该管段外径发生不同程度的胀粗现象,高于DL/T 438标准规定的3.5%的上限,爆口处的管外径蠕变应变达到16.22%。爆口处表现出蠕变断裂脆性断口的形貌特征且破口附近有众多平行于破口的纵向裂纹,爆口及边缘部位金相组织中珠光体片层分散,碳化物出现严重球化,这表明该管段处于长时超温情况下运行[8]。

爆口焊缝下侧2、3处虽未出现减薄现象,但壁厚略有增加,主要原因是水冷壁运行工况恶劣,炉内烟气粉尘量大,烟气中熔融灰渣沉积管壁表面,烟气中的大颗粒粉尘进一步吸附在熔融层的表面,使得管壁结渣,测量壁厚略有增加。

#2炉25米炉前墙水冷壁向火侧结垢分析,结垢量高达到357.4 g/m2,垢样超标,水冷壁换热能力降低,热疲劳加剧。

水冷壁管在设计应力以及额定温度下运行时,金属也会产生一定速度下允许的蠕变,属于正常范围;随着使用温度升高,蠕变速度加快。破口处向火侧显微组织出现珠光体严重球化及显微组织出现沿晶蠕变裂纹的现象,均表明该管材经受了AC1以下温度的长时过热,变形抗力即蠕变极限下降。许多弯曲的蠕变晶间裂纹使得断裂面呈现粗糙且不平整及破口边缘较钝的形貌特征,管子在高温及内部介质压力共同作用下,一般会有某种程度的管径变形胀粗现象,但不会很显著。

4 结论

经现场检查、检验试验并结合检修及运行情况认为第35根水冷壁管长时超温运行蠕变变形加剧,垢样超标,水冷壁换热能力降低,热疲劳加剧,水冷壁节流环卡箍脱落,水冷壁管内水动力不足,320 MW满负荷同时冷再、热再供热,锅炉超出力运行导致水冷壁局部热负荷偏高是本次水冷壁爆管的主要原因。

针对泄漏原因,建议采取以下处理及预防措施:

(1)恢复脱落的水冷壁节流环,对卡箍进行加固,避免异物进入水冷壁管节流形成管壁超温运行。

(2)单机冷再、热再供热,机组负荷限制在310 MW,避免锅炉超出力运行。

(3)水冷壁垢样超标,应结合机组检修进一步进行水冷壁最高结垢量分析,根据分析结果,对2号锅炉进行酸洗。

(4)增加前墙标高41米水冷壁壁温测点,在线观察壁温是否有长时超温过热现象。

(5)开展锅炉空气动力场试验、热负荷偏烧试验,避免局部热负荷偏高水冷壁管发生膜态沸腾。

(6)有计划地对该标高位置的水冷壁管进行宏观、蠕胀、壁厚、金相检查。