国外钻井工具与仪器新进展及国内发展建议

李 垚,梁升平,居迎军,李凯凯

(中国石油长庆油田分公司第六采油厂,陕西 定边 718600)

随着页岩气、致密油气、深井超深井油气和深水油气勘探开发力度的加大,地质条件更加复杂恶劣,在钻井工具与仪器方面将面临许多挑战,如硬地层、研磨性地层及非均质地层机械钻速慢、钻井效率低;水平井摩阻扭矩大,托压严重,轨迹控制困难;储层预测难度大,优质储层钻遇率制约单井产量等。为解决上述问题、应对上述挑战,近年来国外在钻井工具与仪器方面取得了不少新进展,从一定程度上代表了今后钻井工具与仪器的发展方向。目前,我国的钻井工具与仪器同国外先进水平相比尚有较大差距,因此应追踪国外近年来出现的新型钻井工具与仪器,对于及时调整和优化钻井工具与仪器的研发方向,提前做好技术储备,缩短与国外的差距,实现国际化发展目标具有重要意义。

1 钻井工具

1.1 高效破岩钻头

1.1.1 Aegis铠装合金钻头

Aegis铠装合金(图1)是由斯伦贝谢公司研发的一种新型防护层技术,采用特殊的碳化钨材料制成,可显著提高钻头的抗腐蚀、穿透和耐磨性能。Aegis铠装合金防护层采用电子束增材制造工艺敷设到钻头表面。与常规胎体PDC钻头相比,球状碳化物颗粒呈高度均匀分布,消除了传统堆焊方式形成的空隙,进而使钻头的抗腐蚀性能提高400%,强度提高40%。Aegis铠装合金防护层有助于刀翼设计和喷嘴位置优化,提高排屑效率和机械钻速。作业者可根据区块地质特征定制个性化钻头,以提高整体钻井性能[1]。

这种铠装合金钻头已在北美、欧洲、中东和南美陆地和海上进行了现场测试。BP公司在俄克拉荷马州阿纳达科盆地8口井中应用了两只铠装合金钻头,与邻井常规胎体PDC钻头相比,平均机械钻速提高36%,8趟钻共缩短施工时间179 h[2]。

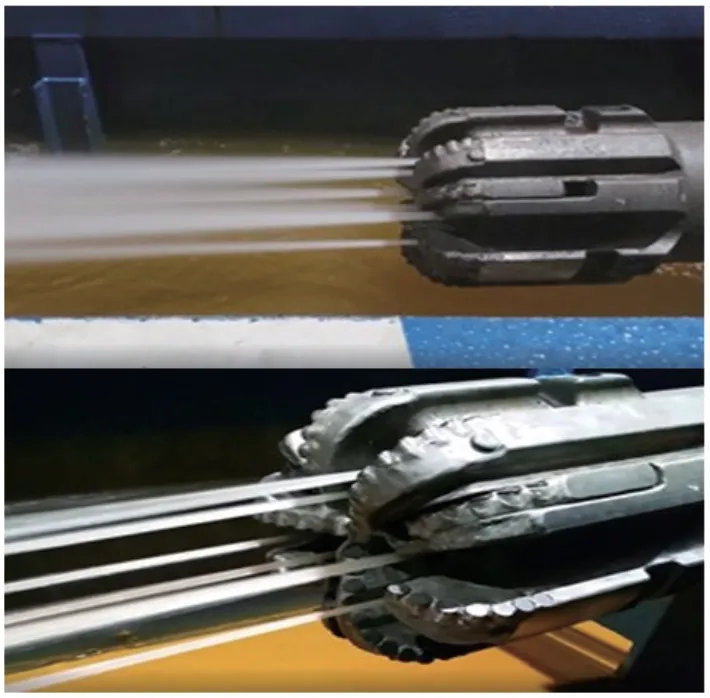

1.1.2 Crush&Shear™混合式钻头

Crush&Shear™混合式钻头(图2)由哈里伯顿公司研发,采用优化的切削齿布置设计,其中心位置布设牙轮锥体以有效地压碎岩石,钻头端面布设PDC切削齿以剪切破碎岩石。这种优化结构结合了传统PDC切削齿的高效率与滚动元件的降低扭矩功能,增加了钻头可控性、耐用性,显著提高了钻头稳定性和钻进速度。

图2 Crush&Shear™混合式钻头Fig.2 Crush & Shear™hybrid bit

技术优势:(1)采用硬质合金牙轮锥体可减少扭矩波动;(2)可根据特定目的设计优化PDC切削齿布设;(3)采用浅中心结构可以增加钻头横向稳定性并降低扭矩;(4)可承受高钻压的同时降低扭矩波动,改善工具面控制;(5)降低钻头横向振动,延长PDC切削齿使用寿命,提高钻进效率。

Crush&Shear™混合式钻头适用于硬质、易跳钻地层,有助于在造斜段钻进中更好地控制工具面,从而提高机械钻速。俄克拉荷马州斯蒂芬斯县某井Ø222.25 mm井眼造斜段因钻遇具有不同岩石强度的地层,易导致钻头切削结构损坏,不利于控制工具面,需更换钻头才能完成钻进。作业者采用Crush&Shear™钻头一趟钻完成造斜段钻进,造斜率14°/30.5 m,机械钻速达7.6 m/h,约为邻井(1.5 m/h)的5倍,节约成本超过12万美元[3]。

1.1.3 智能自适应钻头

国民油井华高公司研发的智能自适应钻头(图3),采用智能化切深控制机构利用钻头或近钻头测量数据,可根据不断变化的动态环境、地层特征、钻进方向自行优化调整,实现部分刀翼轴向伸缩闭环控制,从而提高机械钻速、井眼质量和定向性能。

图3 智能自适应钻头Fig.3 Adjustable smart-bit

针对上部较软地层,可使用相对固定的六刀翼钻头;而针对下部研磨性极强的地层,通过在钻头上安装更多可伸缩的刀翼,借助智能自适应钻头技术,可在不起钻的情况下使用轴向伸缩刀翼,从而提高钻头耐用性。

技术优势:(1)减少扭矩波动,利于工具面控制;(2)对于造斜段,结合单弯螺杆对钻头进行切削深度控制,可以确保平稳的扭矩波动;(3)对于水平段,切削深度控制机构缩回刀翼,与造斜段相比平均机械钻速可提高3~4倍[4]。

1.1.4 StrataBlade*凹面金刚石元件钻头

StrataBlade*凹面金刚石元件钻头(图4)由斯伦贝谢公司研发,其耐冲击性能出色,可提高多种岩石类型的机械钻速,提升整体钻井效率并降低建井成本。

图4 StrataBlade*凹面金刚石元件钻头Fig.4 StrataBlade concave diamond element bit

该钻头采用StrataBlade*凹面金刚石元件,该元件为锥形脊,采用切削刃尖端较厚的金刚石层提高了抗冲击性,可通过点载荷破岩,中心部位的凹形减小了有效切削刃的背前角,有助于钻进更大的深度,适用于中等强度(无侧限抗压强度35~140 MPa)夹层[5]。

该钻头已在北美海恩斯维尔页岩和阿巴拉契亚盆地等区域进行了现场测试。在东得克萨斯Travis Peak和Cotton Valley地层,使用该钻头一趟钻完成3048 m水平段,与邻井相比,平均机械转速提高28%。在宾夕法尼亚州东北部马塞勒斯地层中,使用该钻头钻进Ø222.25 mm井眼12 h进尺959.8 m,平均机械转速79.9 m/h,与邻井相比提高15%[6]。

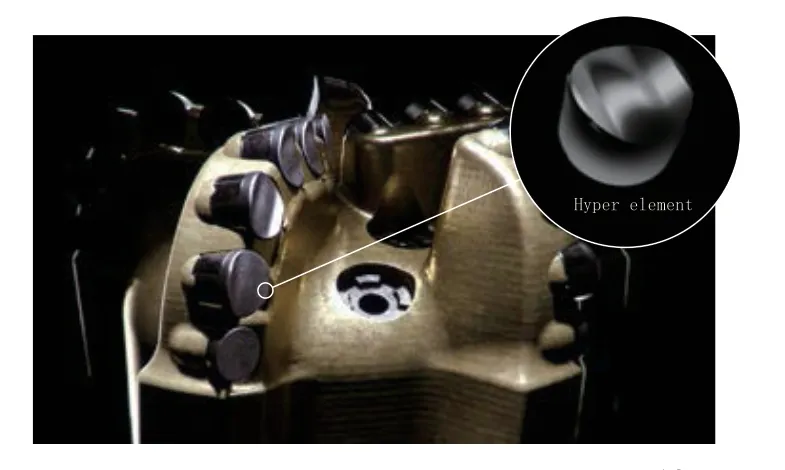

1.1.5 HyperBlade*双曲面金刚石元件钻头

HyperBlade*双曲面金刚石元件钻头(图5)由斯伦贝谢公司研发,其独特的双曲面金刚石元件精密成型的厚金刚石层及铠装切削刃提高了抗冲击性和耐用性,中心的双曲面形状和断屑剖面有助于产生小的钻屑,可缓解泥包,提高钻屑清除效率。与常规PDC切削齿相比,切削刃的正前角增大,在软塑性地层中无需较大的轴向载荷和周向力穿透、剪切岩石,利于定向控制,切削深度提高20%,平均机械钻速提高21%[7]。

图5 HyperBlade*双曲面金刚石元件钻头Fig.5 HyperBlade hyperbolic diamond element bit

在挪威北海非胶结砂岩和绿泥石中使用HyperBlade*元件钻头钻进Ø406.4 mm井眼,进尺1183 m,机械钻速101 m/h,与邻井相比提高167%[8]。在泰国墨西哥湾页岩和砂岩互层的8½in(1 in=25.4 mm,下同)井眼段,使用HyperBlade*元件钻头钻进,平均机械钻速390.75 m/h,与邻井相比提高了17%[9]。

1.2 辅助破岩工具

1.2.1 Navi-Drill DuraMax井下马达

Navi-Drill DuraMax井下马达由贝克休斯公司研发,该马达具有卓越的定向钻井性能,可为钻头提供更大动力,大幅提高机械钻速。

该马达采用先进的建模技术进行设计,新的改进包括外形设计、转子和定子组合、马达功率优化、扭矩控制。优化后钻头至弯头连接距离更短,可提供更高的造斜率和钻压,滑动钻进过程中工具面控制良好。与常规马达相比,弯头强度高,动力装置可多输出15%的扭矩。该马达能够承受更大的泵速和转盘转速,提供给钻头的动力增加40%。

该马达可一趟钻完成造斜段和水平段作业,仿真驱动设计还可实现预测性维护,减少马达故障并减少非生产时间。

该马达在美国北达科他州威林斯顿盆地进行了应用。首次作业中,仅用46.3 h钻进6 in水平段3138 m,与之前的邻井相比缩短40%,机械钻速提高了35%[10]。

1.2.2 NitroForce™高性能螺杆

哈里伯顿公司研发的全新高性能螺杆钻具NitroForce™动力强、转速高、寿命长,能精准控制井眼轨迹并完成长水平井段钻进,大大节省了作业时间和钻井成本。

技术优势:(1)该螺杆采用哈里伯顿公司专利化产品Charge™橡胶材料,动力部分可承受井下高扭矩和高摩阻,耐磨性强,适合长水平段钻进;(2)大排量利于提高井眼清洁效率,有助于提高机械钻速,缩短建井周期;(3)性能优异,可靠性高,可“一趟钻”完成造斜段和水平段钻进,并通过延长水平段长度,大幅增加了储层泄油面积。

在美国中部大陆某区块,应用NitroForce™螺杆一趟钻钻完3048 m,创该区块钻进井段最长纪录,与常规螺杆相比,水平段长度增加40%,平均机械钻速提高了30%[11]。

1.2.3 耐温300℃螺杆钻具

美国能源部(DOE)资助贝克休斯研发了一种能够在300℃高温条件下工作的定向螺杆钻具(图6),要求能完成总工时50 h的钻进任务,以满足300℃地热井钻井需要。目前贝克休斯已完成螺杆钻具的实验研究和现场测试。

图6 耐温300℃螺杆钻具Fig.6300℃resistant positive displacement motor

新型螺杆的转子和定子均由金属材料制成,因此,提高转子和定子的耐磨性非常重要。贝克休斯从40多种涂层材料中优选出10种在高温试验台对其粘附性能和抗磨损性能进行了测试,并对螺杆钻具的转子和定子的磨损程度及磨损后的电机性能进行了检测。流动回路测试的流量范围0.95~2.84 m3/min,扭矩9.49 kN·m(远超预估的5.42 kN·m),附加流动回路测试50 h,流量2.5 m3/min,结果表明,涂层性能以及转子转速随着时间的延长而降低。此外,还观察到了一些转子涂层的碎屑。

现场测试两口井,一口井耗时17.5 h钻进57.9 m,另一口井耗时5 h钻进12.5 m,尽管在钻进过程中发现了一些涂层碎屑,但测试比较成功,实现了造斜率19.69°/100 m,验证了螺杆钻具在花岗岩钻进过程中的定向能力。下一步,将在地热井中配套使用该螺杆钻具、高温钻井液和耐高温钻头进行测试[12]。

1.3 循环短节

1.3.1 iCWD智能循环短节

MIT Technologies公司成功研发出业内首个iCWD智能循环短节,可用于处理漏失、打水泥塞和清洁井眼,减少了起下钻次数,节约了时间。

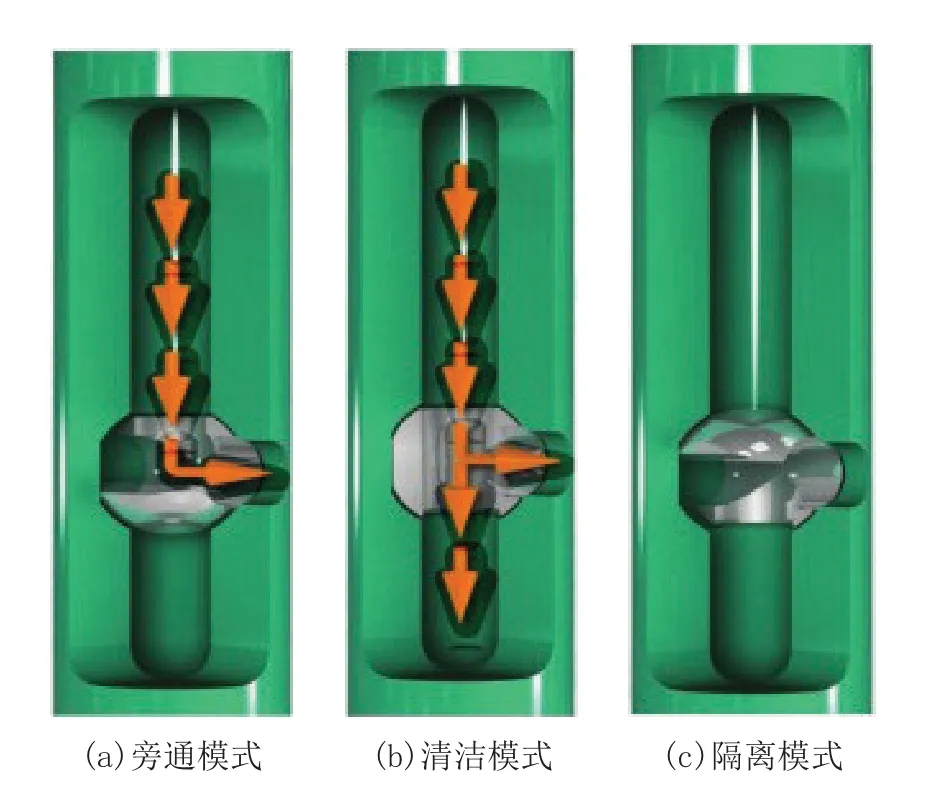

iCWD有4种工作模式,其核心是通过转速、压力和流量远程控制的三通球阀。iCWD可置于钻柱中的任意位置,无需投球操作;在一趟管柱中可根据需要下入多个iCWD,每个iCWD均可单独操作,灵活调整工作模式(图7)。

图7 iCWD循环短节工具原理Fig.7 Tool principle iCWD cirulation sub

旁通模式:对堵漏材料无特殊要求;通过正压密封允许打水泥塞或挤水泥作业;大旁通口允许大排量泥浆通过,下部无泥浆残留;与下部BHA完全隔离。

清洁模式:通过下部的BHA和旁通口同时循环;提高环空流速,减少岩屑堆积;旁通口喷嘴大小可根据需要调整;连续循环有利于LWD/MWD实时监测。

隔离模式:一个井下隔板隔离工具以上的钻柱,上下两端的最大压差达35 MPa。

默认模式:iCWD作为全通径接头,通过机械力持续推靠旁通口,防止内流通道和环空之间的流体流通。

iCWD在马来西亚某井进行了首次现场试验,实现了4种工作模式的切换和验证[13]。

1.3.2 iDisc智能循环和丢手工具

为了解决井眼清洁和卡钻难题,降低成本,IDT(Intelligent Drilling Tools)公司研发了iDisc智能循环和丢手工具,适合于直井、斜井、大位移井、水平井和高温高压井。

iDisc主要由断开系统、循环阀和电子服务模块三部分组成。断开系统主要承担丢手操作,主要包括工作、聆听、倒计时和断开4种模式,工作原理为:当工具位于转盘以下约15 m的时候,静水压力开关切换工具至工作模式,在该模式下,通过电子服务模块中的加速度计、压力传感器和近位传感器等感知井下环境,判断BHA是否遇卡,并反馈数据至处理器。如果BHA遇卡,传感器接收到异常信号,下放钻柱,经过一段时间,进入聆听模式,传感器继续感知BHA状况,如果信号恢复正常,则返回到正常模式,否则,15 min以后,进入倒计时模式,倒计时长度根据需求而定,一般推荐为2 h。此段时间钻柱必须是静止的,只要传感器感知到任何移动,都会中断倒计时。2 h后,进入断开模式,准备接收最终信号以进行丢手操作。丢手操作必须在预先确定的时间内完成,一般推荐为20 min。在这段时间内,上提下压钻柱3次,线性霍尔传感器接收到钻柱运动信号,完成丢手的最终确认。传递动力至断开马达,启动丢手机构,完成丢手操作。

循环阀提高了井眼清洗能力,有关闭、中间和全开3个位置。钻进过程中,通过钻柱特定旋转的时间序列完成设定。而BHA遇卡后,钻柱不能旋转,因此不能通过钻柱特定旋转的时间序列实现循环阀3个不同位置的设置,但在倒计时模式下,通过上提下放钻柱实现3短、3长和3短的压缩能够使循环阀完全打开,并通过感知循环阀处于全开位置的近位传感器发送一个信号序列,自动中断倒计时,通过循环阀循环钻井液尝试解卡[14]。

1.3.3 MOCS G2循环短节

国民油井华高公司对第一代MOCS工具进行了改进和升级,推出了新一代MOCS G2循环短节。该工具可快速、有效地处理多种钻井液/流体漏失,实现井眼净化,减少非生产时间,提高钻井效率,降低钻井成本,提高作业安全性。

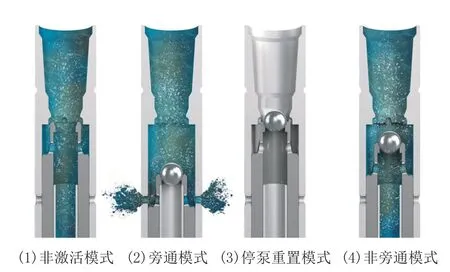

工作模式:(1)非激活模式。投球前,正常钻进,作用类似于钻铤。在该模式下,工具外径上间隔180°布置的通向环空的两个旁通孔关闭,流体直接流向钻头。(2)旁通模式。投球后,泵送球至球座,立管压力明显上升,活塞下行,打开旁通口。在该模式下,流体通过旁通口流向环空,而流向钻头的通道关闭。(3)停泵重置模式。停泵,活塞上行,工具进入重置模式(旁通和非旁通位置之间转换时的中间位置);在该模式下,即使球在球座上,也允许起钻时排空钻杆内的流体。(4)非旁通模式。开泵,提高泵排量,立管压力上升,确保工具进入非旁通模式。在该模式下,旁通孔关闭,流体通过BHA流向钻头继续循环(图8)。

图8 MOCS G2循环短节工作原理Fig.8 Tool principle of MOCS G2 circulagion sub

技术优势:(1)操作简单,仅需一个球,无需任何起下钻清空球捕捉器。(2)旁通模式和非旁通模式之间的转换,仅需10 s。(3)可安装在钻柱中的任意位置,投球前,可对工具之下应被回收的MWD组件实施打捞;投球后,可用钢丝绳输送磁力打捞器回收小球,为工具之下的打捞作业提供通道。(4)泵排量明显降低时,旁通口自动关闭,确保井控安全[15]。

1.3.4 JetStream®RFID循环短节

JetStream®RFID循环短节(见图9)由威德福公司研发,可通过射频识别RFID标签控制或者传统的泵压控制两种方式对工具进行开关操作。该工具克服了传统循环短节因内径小影响正常钻进排量、传统投球控制影响其他工具工作的缺点,特别适用于小井眼作业、随钻堵漏作业。

图9 JetStream®RFID钻井循环短节结构Fig.9 JetStream®RFID circulation sub

JetStream®短节受射频识别标签控制,有关闭、开启和分流3种工作模式,正常钻进情况下处于关闭模式,开启模式用于堵漏、压井和井底产生湍流以提高清洁效率,分流模式可解决尾管钻井和小井眼钻井井眼清洁问题。

该短节具有如下技术特征:(1)相比传统循环短节,其内径大,不影响下部的工具通过投球进行开关,也不影响正常钻进时的排量。(2)使用RFID技术开启、关闭循环阀不受堵漏液大颗粒固相影响。使用循环短节进行堵漏可提高堵漏、压井成功率且不损伤底部仪器。(3)内置存储器,能有效记录井下环境信息和工具状况。(4)当射频识别控件出故障时,其后备方式为通过调整井筒压力控制循环短节[16]。

在里海某平台,使用RFID标签,将JetStream®短节调整为分流模式,有效地进行套管鞋处的井眼清洁。然后在Ø165.1 mm导眼段,再次用RFID标签控制循环短节进行井眼清洁。最后,投球控制循环短节底下的井下扩眼工具。安装在循环短节的传感器记录了井下温度压力变化和工具的运转情况,为后续数据分析提供了原始数据。JetStream®短节的应用为作业者缩短时间1.5 d,节约成本35万美元[17]。北海某井漏失严重,3100 m处漏失量达48 m3/h。使用JetStream®短节,以RFID标签开启关闭共16次,完成29次随钻堵漏作业,最终使漏失速率降至2 m3/h,并顺利钻至井深4282 m[18]。

2 钻井仪器

2.1 旋转导向工具

2.1.1 Lucida高端旋转导向系统

贝克休斯公司将井眼轨迹自动控制模块和连续比例转向模块相结合,推出Lucida高端旋转导向系统。该系统集成在底部钻具组合中,利用近钻头方位伽马测井数据可实现精确的井眼轨迹控制,结合贝克休斯远程专家系统进行作业,有助于作业者优化井眼轨迹、提高井眼质量和钻探效率。

技术优势:(1)近钻头动态传感器能够测量井下钻压、扭矩、弯矩和方向,加速度计能够测量轴向、横向振动以及扭转振动,这些井下测量数据可以实时传送至地面;(2)高质量的16扇区伽马射线传感器位于钻头附近,可实时获取地层数据,传递给井眼轨迹自动控制模块,从而能够快速做出地质导向或停止导向的决定;(3)井眼轨迹自动控制模块每毫秒检查一次方位和倾角,自动、逐秒调整转向力,即使在高钻速下也能实现精确控制;(4)连续比例转向模块使用3个精确控制的垫块,以保持连续的比例转向力,不受钻压、排量和钻井液性能的影响[19]。

该系统已在接近204℃的温度下进行了广泛测试。在得克萨斯州特拉华州盆地某井,采用Lucida高端旋转导向系统,耗时12.6天钻完2909.3 m的Ø 171.45 mm水平段,与邻井的15.3天相比,钻井效率提高17%,且平均“狗腿”度降低39%[20]。

2.1.2 RST旋转导向系统

D-Tech公司研发的RST是目前市面上最短、最精简的旋转导向系统,该系统长度3.66~3.96 m,仅有10个活动部件,性能可靠、导向准确,适用于直井、斜井、水平井钻进。

技术优势:(1)采用全旋转推靠式设计,抗振动和冲击能力强,造斜能力高,能够以较高的造斜率快速造斜并钻达水平段;(2)通过连续测量井斜角和方位角以保持方向控制,能够使钻头始终在目标层中钻进;(3)与高性能底部钻具组合配套使用,可快速钻达设计井深,减少非生产时间;(4)高精度定向装置位于距钻头只有1.22 m处,这种灵活的近钻头设计允许系统配套MWD系统和其他底部钻进工具;(5)该系统易于安装,可预先装配,以减少操作误差,提高井下性能;(6)技术专家可进行远程监视[21]。

RST旋转导向系统已在美国二叠纪盆地Wolfcamp地层使用,在57 h内一趟钻钻完2096.7 m的Ø 215.9 mm水平段,平均机械钻速36.58 m/h,井眼轨迹均保持在目标油层内钻进[22]。在落基山,作业者使用RST钻进Ø215.9 mm井眼,一趟钻钻完直井段、斜井段和水平段,钻进进尺4955.13 m,机械钻速41.15 m/h[23]。

2.1.3 VectorEDGE旋转导向系统

自2018年初以来,国民油井华高公司即将其指向式旋转导向系统改为推靠式旋转导向系统VectorEDGE。2020年,针对北美非常规油气田的Ø 149.225~161.925 mm水平井,公司开始着手研发新一代旋转导向系统VectorEDGE 500。

VectorEDGE 500旋转导向系统控制工具面的主要组件保持不变,主要改进包括:(1)导向能力可调节,转向范围0~100%;(2)提高了造斜能力,达到5°/30.5 m,可以满足非常规水平井钻进的需求;(3)转速高达250 r/min,下一步可能会提高至300 r/min。

VectorEDGE 500旋转导向系统采用自动化闭环设计,能根据传感器数据自动调整其定向作业。假设钻89.5°的水平井,技术人员从地面将89.5°导向指令通过下行链路发送给井下工具,井下工具识别并确认下行指令。通过不断读取钻头的倾斜度,并根据需要进行校正,即自动保持89.5°钻进,无需从地面进行人工干预[24]。

2.1.4 HALO高性能旋转导向系统

HALO高性能旋转导向系统由Scientific Drilling公司研发,集成了先进的3D方向控制技术,由一个集成式转向装置与MWD测量组件组成,具有方位伽马射线地质导向与随钻测压功能,可一趟钻完成垂直段、造斜段以及水平井段作业,能够高效地钻出平滑的井筒,有助于减少非生产时间,提高机械钻速,降低作业风险,是复杂油气藏钻探作业的利器。

技术优势:(1)可一趟钻完成直井段、斜井段和水平段,减少了起下钻次数;(2)造斜率高达15°/30 m,系统的3D自动导向功能大幅提高水平段钻进的精准性,有助于增大目标储层的泄油面积;(3)与传统泥浆马达配套使用,最高转速可达350 r/min,大幅提高了机械钻速;(4)系统提前完成组装测试,减少了底部钻具组合装配时间,降低了HSE风险;(5)MWD/LWD数据通过高速泥浆脉冲遥测系统传输到地面。

HALO高性能旋转导向系统适用于非常规页岩气长水平段钻进,目前已在北美陆地钻探中得到应用,效果显著[25]。特拉华盆地wolfcamp页岩储层钻进使用了该系统,在7口井中连续下入并成功钻进6个水平段和1个斜井段,总进尺14779.26 m,平均机械钻速43.9 m/h,非生产时间0 h[26]。

2.1.5 NeoSteer@bit导向系统

NeoSteer@bit导向系统(图10)由斯伦贝谢公司研发,将导向系统与切削结构集成,采用最新的轨迹控制算法、机器学习和数据分析技术,造斜率高,可提高钻速,能够钻出更高质量的分支井,降低成本。

图10 NeoSteer@bit导向系统Fig.10 NeoSteer@bit steerable system

NeoSteer@bit导向系统外径171.45 mm,长度4.16 m,最大造斜率16°/30 m,最大扭矩21700 N·m,最高转速500 r/min,最高作业温度150℃,最大工作压力138 MPa[27]。

NeoSteer@bit导向系统已在北美和阿根廷的非常规储层累计进尺超过792.5 km。其中,钻探速度最快的井位于DJ盆地,29 h一趟钻完成4609.5 m的造斜段、水平段,平均机械钻速158.94 m/h。在马塞勒斯页岩段,NeoSteer CLx系统一趟钻完成了3个分支井段的高速钻进,进尺总计4212 m,而传统钻井方法通常需要两套BHA才能完成这种高研磨性砂岩地层。DJ盆地一个12口井的井组施工中,SRC能源公司采用了NeoSteer CLx系统。所有井均一趟钻完成直井段、斜井段和水平段,平均机械钻速提高40%。在尼布拉拉非常规页岩地层,采用NeoSteer系统单井可节省21 h。在Vaca Muerta盆地,Pluspetrol公司82.53 h一趟钻完成2621 m高造斜率增斜段和长水平段,与邻井相比节省一趟钻,机械钻速55 m/h,创区块新纪录[28]。

2.2 随钻测量仪器

2.2.1 TruLink*高分辨率动态MWD

TruLink*高分辨率动态MWD(图11)由斯伦贝谢公司研发,可在钻进过程中实施高精度的动态测量,以识别和降低潜在的钻探风险,有助于提高钻井效率并降低总钻探成本。

图11 TruLink*高分辨率动态MWDFig.11 TruLink high definitive dynamic MWD

TruLink*MWD以业内领先的TeleScope*随钻高速遥测技术为基础,使用可连续测量的六轴方位传感器和井斜传感器结合伽马射线来提高测量精度,动态测量速度高达20 bit/s。常规MWD每次测量需要9~12 min,而TruLink*MWD将所有与测量相关的钻机时间减少至零,无需停钻即可实现随底部钻具组合(BHA)的连续测量,及时提供BHA位置和岩性识别的连续测量数据。

钻井时,岩屑堆积会降低机械钻速甚至导致钻具粘卡,尤其是在停钻测量过程中。TruLink*MWD可有效降低该风险,适用于垂直段、造斜段和水平段的测量,可减少钻具静止时间,并通过连续实时地测量提供更多的井眼轨迹控制数据,使复杂的三维井剖面中的曲线更精确,大幅减少井眼“狗腿”弯曲;TruLink*MWD提供的三轴实时冲击和振动数据有助于作业者及时调整钻压、扭矩和钻井液性能等参数,以降低钻井风险并快速达到总深度[29]。

TruLink*MWD已在中东、北海和南美地区70多口井得到应用。例如,在中东某井中,TruLink*MWD提高了Ø215.9 mm井眼造斜段的方向控制精度,动态测量精度可与钻具静止时的测量精度相媲美。另一口井中,在垂直段、造斜段和水平段钻进中完成1041次测量,节约钻机时间41 h[30]。

2.2.2 IriSphere*随钻前视LWD

IriSphere*随钻前视LWD由斯伦贝谢公司研发,是业内首次应用电磁波探测钻头前方地层特征的LWD。IriSphere*LWD采用多频发射器与多接收器的定向工具,电磁信号从发送器发送至地层中,并由接收器接收,基于EM电阻率测量,将深部定向测量与先进的自动反演技术结合起来,可探测钻头前超过30 m的地层信息,然后将其与包含偏移和其他数据的三维模型进行比较,在钻井作业期间显示井筒周边地层的真实情况,有助于作业人员及时做出地质导向决策,从而降低作业风险、提高钻井效率、优化套管下入深度、优选取心位置、减少不确定性钻井成本[31]。

IriSphere*LWD适用于Ø142.875~406.4 mm井眼,目前已在亚洲、澳大利亚、拉丁美洲和欧洲等地区进行了25次现场试验,包括成功检测储层和盐层、识别薄层等,避免了钻井风险(如可能导致井壁失稳的高压地层等)。在澳大利亚西海岸某油田未开发区域使用IriSphere*LWD,随钻探测出钻头前方19 m处存在储层,确定油藏厚度为25 m,并基于钻头前获取的数据优化了随后的取心作业,避免了钻导向孔[32-33]。

2.2.3 HEX200℃高温LWD

针对泰国海域极端高温环境,雪佛龙和威德福合作开发了HEX200℃高温LWD。该仪器集成了方位、自然伽马、井筒/环空压力和中子孔隙度传感器,可在200℃高温和210 MPa高压条件下连续工作超过200 h。

技术优势:

(1)该仪器采用泥浆脉冲遥测技术传输工具面数据,测量精度:工具面±1.5°,井斜±0.1°,5°以上井斜方位角±0.5°。

(2)压力传感器能够实时测量井筒和环空压力,数据可以通过当量循环密度进行深度或时间成像显示。

(3)自然伽马传感器可实时测量地层粘土体积含量数据。

(4)密度和热中子孔隙度传感器可实时测量地层孔隙度、岩性和流体等参数,孔隙度传感器使用氦-3管测量基质和孔隙流体,镅-241/铍测量地层孔隙度,密度传感器测量地层岩石密度。

(5)多频电阻率传感器可实时获取地层多频电阻率参数。

目前,该仪器已在71口高温高压井中成功应用,累计钻进进尺145579 m,井底最高温度199℃,超过175℃温度下钻进31141 m,作业时间超过1750 h。采用HEX200℃高温LWD后,平均钻井时间由12天/井缩短至6天/井。此外,该仪器应用的最大井深达5338 m,生产段一趟钻最大进尺达2721 m[34]。

2.2.4 QuestTM随钻陀螺测斜仪(GWD)

QuestTM随钻陀螺测斜仪(GWD)由Gyrodata公司研发,其采用不受冲击、振动或磁干扰影响的SPEAR™固态封装传感器可显著减少不确定性,实时提供全方位、高精度、高质量的三轴科里奥利振动速率陀螺仪、三轴加速度仪和三轴磁力计测量,从而提高井眼轨迹的精度与准确性。QuestTMGWD与MWD以及遥测系统相结合,可在直井与水平井中高速提供陀螺仪的转向与测量数据。

QuestTMGWD是基于Gyrodata公司创新型SPEARTM固态传感器技术的第二代产品。凭借该技术,司钻能够安全地绕过钢制套管与磁性异常区域。QuestTMGWD还提供透明、实时的质量控制与总误差检测,大幅缩短测量时间,有助于作业者经济高效地获得更稳定、更精确的井眼轨迹。

QuestTMGWD最大工作压力137.9 MPa,最大作业温度150℃,2块锂电池可续航300 h。与MEMS GWD相 比,QuestTMGWD将井眼不确定椭圆减少41%,而测量速度却可提高2倍[35]。在安哥拉的Ø558.8 mm和431.8 mm井眼使用该仪器进行了测斜,钻后评价证实所有测斜数据均符合误差模型,且非生产时间为0 h,测斜时间短,与之前的仪器相比,平均节省钻机时间3 h[36]。

3 对国内钻井工具与仪器发展的建议

近些年来,国外钻井工具与仪器发展很快,在很大程度上推动了钻井的实时化、信息化、数字化、可视化、自动化和智能化。但国内钻井工具与仪器发展相对缓慢,特提出以下发展建议:

(1)PDC钻头切削齿几何形状、材料优选、制造工艺等方面的持续创新提高了钻头的抗磨蚀性、抗冲击性、热稳定性和韧性,极大推动了PDC钻头技术的进步,为提高不同硬度、强研磨性及非均质地层岩石的破岩效率提供了有效的技术手段[37-39]。建议深入开展常规圆柱状切削齿和各种异形切削齿混合式个性化PDC钻头的研发,对钻头的切削结构进行优化,合理布置各种切削齿,充分发挥他们各自的优势,以解决深部地层可钻性差导致的机械钻速慢、钻井效率低的难题。

(2)井下马达/螺杆钻具亦称井下动力钻具,可以将钻井液的能量转换为钻井破岩动力。井下动力钻具具有高转速,可以显著提高机械钻速,与PDC钻头配合使用,将大大提高钻井速度。当前,提高井下动力钻具的性能成为钻井提速的关键。因此,耐高温、输出更高功率、更大扭矩、长寿命的井下动力学钻具是未来发展的主要方向[40]。

(3)循环短节可快速、有效地处理多种钻井液/流体漏失,实现井眼净化,目前国内的循环短节的开关主要采用投球方式,需要多次投球开启和关闭,存在内径小影响正常钻进排量及其他工具工作的缺点,适用范围小。因此,射频识别标签、转速、压力或排量控制的循环短节是未来发展的主要方向,无需起下钻清空球捕捉器,可有效缩短施工时间,提高施工效率。

(4)目前国外推出的新型旋转导向工具主要为推靠式和复合式旋转导向工具。而国内中石油、中海海和中石化都推出了不同型号的对推靠式工具,长江大学、中国地质大学和西安石油大学对指向式工具进行了大量研究,只有西安石油大学的刘江民等[41]提出了一种复合式旋转导向工具。由于复合式旋转导向工具兼具指向式和推靠式旋转导向工具的优点,所以它将成为未来我国旋转导向工具发展的主要方向。

(5)随着油气勘探开发程度的不断深入,勘探的地理环境和地质条件越来越复杂,海洋、非常规、深层超深层以及沙漠、沼泽、极地等恶劣环境地区勘探比重增加,岩性油气藏、隐蔽油气藏比重增加。低品位、难动用、非常规以及复杂地表条件和海上油气资源逐步成为开发的主要对象,因此对随钻测量仪器提出了更高的要求。目前国外的M/LWD仪器品种多,耐温已达到230℃,而国内仪器的进展缓慢,虽耐温可达175℃,但与国外相比仍相距甚远,因此,耐温高、多测量参数和随钻前探是我国M/LWD仪器发展的主要方向。

4 结语

近年来,新材料、通讯和计算机技术的飞速发展、钻井的远程控制和自动化操作使得钻井区域不断扩大,信息化、实时化、自动化、智能化正成为未来钻井工具与仪器发展的主要方向。国外在高效钻头、旋转导向工具、地质导向工具、动力学测量工具和循环短节等钻井工具与仪器方面仍然处于垄断地位,这是国内页岩气、致密油气、深井超深井油气和深水油气开发必须跨越的“大山”,应尽快通过“引进、吸收、改进、创新”的方法,完成核心钻井工具与仪器的国产化,这是实现页岩气、致密油气、深井超深井油气和深水油气经济有效开发的根本;另一方面还要继续加大低成本替代技术的比例和研究试验力度,解决当前实际开发成本问题。