AE300 发动机调速器原理及常见故障探究*

■ 李光耀/中国民用航空飞行学院洛阳分院

DA42NG飞机搭载Austro Engine公司设计的涡轮增压式4 缸电控高压共轨AE300 航空发动机,其使用了Mt-Propeller 公司的MTV-6-R-C-F 三叶木质螺旋桨和P-877-16 型电子式调速器。

1 AE300 发动机调速器调速原理

P-877-16 型调速器与传统纯机械式调速器相比,二者在机械原理上基本相同,区别在于将原来的人工变距杆改为由EECU 控制下的“电机作动变距杆”。

如图1 所示,40 是离心飞重,48是飞重弹簧,52 是控制活塞,54 是作动杆,56 是作动杆轴,58 是作动电机,B 是带螺纹的转动轴,A 是旋拧在转动轴B 上的螺帽。当电机转动时,B 在电机的带动下旋转,螺帽A 在轴上发生相对运动,带动作动轴54 压缩或拉出控制活塞52,从而改变飞重控制弹簧48的预紧力,从而改变调速器的设定转速。

图1 P-877-16型调速器原理示意图

DA42NG 飞机的螺旋桨调速受功率杆和EECU 的控制,每个功率杆上连接两个功率杆位置传感器(角度传感器),分别为对应发动机的ECU A 与ECU B使用,而每个功率杆位置传感器有两路输出,一路输出范围为0.1 ~0.9Vcc(设为X 信号),一路输出范围为0.05 ~0.45Vcc(设为Y 信号),Vcc 是功率杆位置传感器的供电电压。ECU 实时监控功率杆位置传感器的两路输出,并在完成传感器的输出范围检测及可信性检测(X≈2Y)后,将信号线性化(电压信号转换为功率杆位置百分比)并滤波后得出当前功率杆的实时位置。ECU会在已设定好的“功率杆位置-目标转速对应表(见图2)”中查找当前功率杆位置所对应的目标转速,通过比对螺旋桨当前转速与目标转速,得出转速差值,并根据调速器电机当前所在位置(最大可调转速限动位、最小可调转速限动位、中间位),来决定是否发出依据ECU 电压修正后的PWM 调速信号,使电机转动以改变飞重弹簧的预紧力,从而改变调速器的设定转速。

图2 AE300发动机功率杆-螺旋桨转速设定曲线

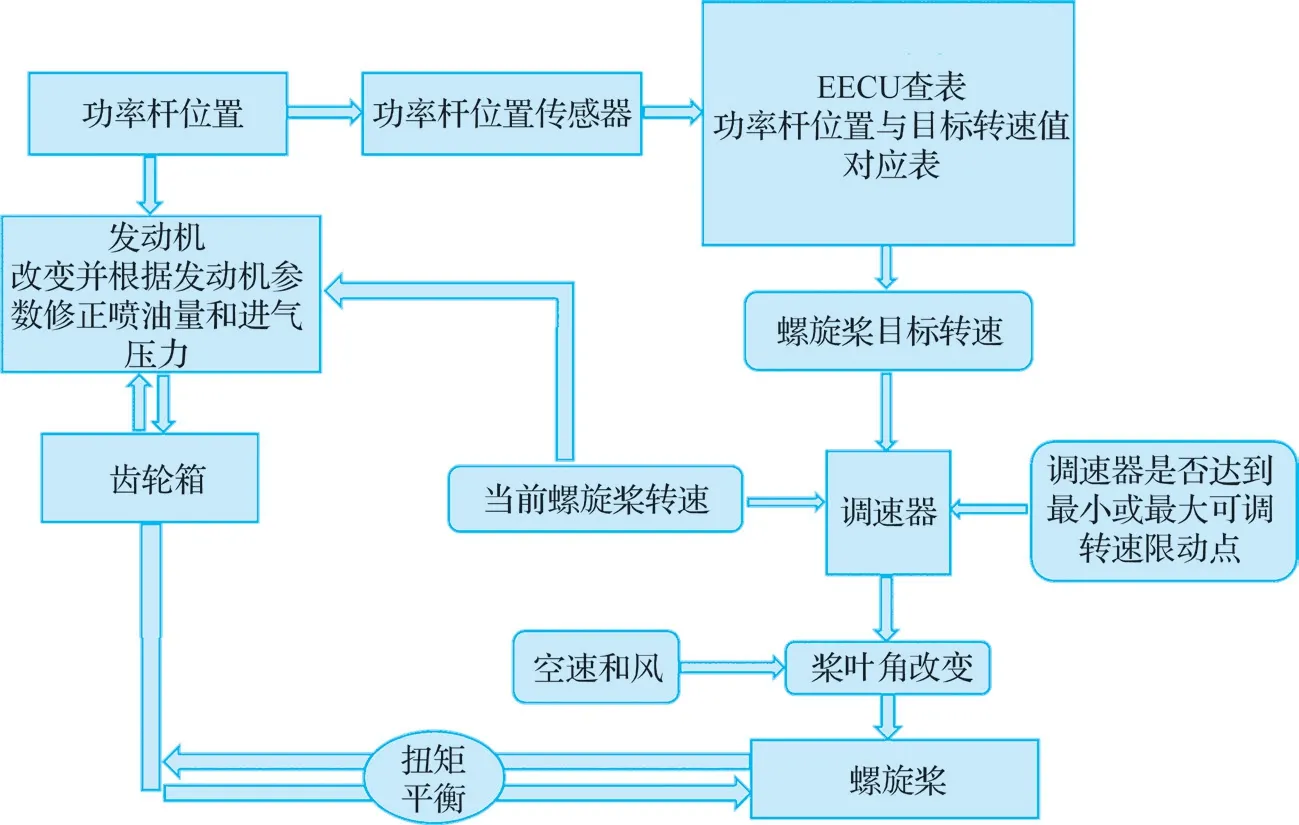

与此同时,ECU 会根据功率杆位置、当前发动机转速,并经过一系列修正、限制后得出发动机目标扭矩值,根据扭矩得出喷油量及目标进气压力,通过改变进气压力和喷油量输出目标扭矩,使螺旋桨加速或者减速,并最终在螺旋桨上得到当前空速下的扭矩平衡状态桨叶角(见图3)。

图3 AE300螺旋桨调速原理图

地面试车时,静止无风状态下,在螺旋桨转速大约小于等于1960 转之前,因为螺旋桨的转速总是小于功率杆对应位置的设定转速,调速器始终为“小距”油路,靠发动机功率的增加与螺旋桨最小桨叶角的配合来增加转速,大约从1960 转、60%功率杆位置起,最小桨叶角状态下的螺旋桨转速才开始大于等于功率杆位置对应的设定转速,调速器电机开始动作,调速器开始真正起到调速作用,也就是俗称的“调速器介入”。缓慢推功率杆至螺旋桨转速为2050 ~2150 转之间时,应能听到螺旋桨变距的声音,此时功率杆位置约为60%,螺旋桨掉转至1960 转左右。当设定转速大于螺旋桨当前转速时,ECU输出令调速器电机向“小设定转速”方向转动的PWM 波,数据图形上表现为PWM 的占空比大于零;当设定转速小于螺旋桨当前转速时,ECU 输出令调速器电机向“大设定转速”方向转动的PWM 波,数据图形上表现为PWM 的占空比小于零(PWM 波的占空比不可能小于零,此处的大于小于零主要是指电机运转方向)。

地面试车时,当发动机电门打开时,回桨储压器电磁阀打开,顺桨电磁阀关闭,回桨储压器中存储的压力通过调速器的小距油路释放至螺旋桨桨缸,令螺旋桨回到最小桨叶角。地面静止无风状态下,螺旋桨转速约小于1960 转之前,因地面螺旋桨实际转速始终小于ECU的设定转速,调速器始终处于“最大可调转速”位置,不断向螺旋桨内注入变小距的高压油,令螺旋桨始终处于“最小桨叶角”。在2050 ~2150 转之间,螺旋桨最小桨叶角和当前发动机输出扭矩的组合所产生的结果会使螺旋桨的实际转速高于设定转速,此时螺旋桨开始变大距,调速器电机从最大可调转速位到达中间位,转速降至1960 转左右;继续推功率杆,发动机扭矩增加,调速器电机根据当前螺旋桨转速与目标螺旋桨转速的差值调整向“大设定转速”方向运动的速度,差值越大,电机运动速度越快,直至功率杆到达100%位,且调速器电机运动到调速器内部的“最大位限动”开关闭合为止。

2 AE300 发动机调速器的“调速间隙”

经实践发现,AE300 发动机的调速器存在“调速间隙”,即调速器同样处于“最大可调转速位置开关”接通状态,发动机达到的最终转速却不同。主要原因在于调速器电机向“最大可调转速”方向运动至马上要接通“最大可调转速开关”的最末时刻的运动速度不同。最末时刻的电机运动速度越大,其将“最大可调转速开关”压得越紧,相应的飞重弹簧的预紧力也越大,调速器的当前可调转速也越大,表现为大车转速越大;最末时刻的电机运动速度越小,其电机虽然将“最大可调转速开关”压通,但却没有速度大时压得紧,相应的飞重弹簧的预紧力也越小,调速器的当前可调转速也越小,表现为大车转速越小。

一般情况下,推功率杆至最前位,而后收功率杆至2000 转,然后快速收功率杆至慢车位,这时在收功率杆的过程中,螺旋桨的实际平均转速小于螺旋桨的目标转速较多,调速器电机向“最大可调转速”方向运动速度快,“最大可调转速开关”压得紧。此时,以较快的速度推功率杆至最前位,全程均无调速信号,即调速器电机停留在上次收油门时所处的“最大可调转速”位上未动,因其压得紧,螺旋桨最终达到的大车转速较高(螺旋桨因转动惯性和调速器飞重感知螺旋桨超速较晚而导致螺旋桨超过2300 转以上,而后调速器受调速信号回调电机来降转速的除外,若不想出现螺旋桨地面瞬间超2300 转,可以适当降低调速器的最大机械可调转速,使调速器的飞重机构更早感知螺旋桨已超速,以降低螺旋桨的瞬间惯性转速)。若以缓慢的速度推功率杆至最前位,尤其是2000 转以后放慢推功率杆速度,因调速器电机会以较小的行进速度向“最大可调转速”方向运动,直至压通“最大可调转速开关”,则螺旋桨此时达到的大车转速会较低。

若要获得调速器的“调速间隙”,可以先推功率杆至最前位,收功率杆至2000 转左右,然后快速收功率杆至慢车位,而后快推功率杆至最前位并等待转速稳定后,记录此时的螺旋桨大车转速为A(若出现螺旋桨瞬间转速超过2300 转、ECU 回调螺旋桨转速至小于2300 转现象,则A 值会偏低),观察LiveView 中Propeller gov. actuator,endstop status 应为2(电机在最大可调转速位置,触发了最大可调转速位置开关),而后以较慢的速度收功率杆,Propeller gov. actuator,endstop status 应变为0(调速器电机在中间位),收至螺旋桨1960 转时,以最慢的速度收功率杆,观察Propeller speed 与Propeller speed,set point, 令Propeller speed 略微 小 于Propeller speed,set point, 同时 在Propeller gov. actuator,duty cycle出现较为稳定的-10%以内(越小越好)的调速信号,停止收功率杆,等待Propeller gov. actuator,endstop status 变为2,快速推功率杆至最前位,记录此时的螺旋桨大车转速为B,则A 与B 的差值即为该调速器的调速间隙。

因调速器调速间隙的存在,在DA42NG 飞机定检试车的大车转速检查中,建议应确保在快推功率杆至最前位和缓慢推功率杆至最前位两种情况下,均可令螺旋桨转速稳定在2250 ~2300转之间,这样可以尽量保证飞行人员在任意位置上以任意速度推功率杆至最前位时,螺旋桨最终转速均可达到2250 ~2300 转。

3 AE300 发动机调速器卡阻

AE300 发动机的调速器出现过多次卡阻,主要表现为调速器电机卡在最大可调转速位置上不动,空中收功率杆,转速几乎不降(典型表现为空速合适的情况下,空中功率杆30%多及以上位置,螺旋桨依然处于大车转速状态)。地面上表现为进入大车早(大约75%功率已进入大车),且螺旋桨1960 转左右“无变距声音和现象”,大车位收功率杆至75%功率前,转速几乎不下降。查看发动机数据,可看到“长时间、平台型、占空比100%的调速信号”(正常情况下调速信号不会出现长时间占空比为100%的平台型调速信号),如图4 所示。目前分析认为,令调速器卡阻最可能的主要原因有两个,一是ECU 软件的功率杆与螺旋桨目标转速曲线,令调速器电机在收功率杆时(与推功率杆至最前位原理相同,相比推功率杆至最前位,收功率杆动作更为频繁)以较大速度接近、“压紧”最大可调转速的螺钉,久而久之,快速碰撞越多,其电机与旋转轴、最大可调转速螺钉之间会越紧,最终导致电机在反向调速器信号驱动下难以反向转动离开最大可调转速螺钉,出现卡阻。二是外场在调整调速器的最大可调转速螺钉时,未使用工具将调速器电机驱动调到中间位,而是直接向里旋紧最大可调转速螺钉,令其间接性地用力挤压、压紧电机,也可能导致后续卡阻。

图4 笔者开发的AE300发动机数据分析软件中导出的典型的调速器空中卡阻图

笔者也曾遇到调速器电机卡在最小转速设定位的情况,即螺旋桨转速最高约达到1740 ~1820 转,无法继续上升。如图5 所示,当前功率杆位置为100%,螺旋桨转速为1752rpm,调速器电机的当前位置指示(endstop status)为0x2 最大转速设定位(0x0 为中间位、0x1 为最小转速设定位、0x2 为最大转速设定位),但调速器电机的调速信号为0.0%。按照AE300 发动机的功率感螺旋桨转速设定曲线,此时螺旋桨转速应为2300rpm,当前的1752rpm 小于2300rpm,调速器电机应继续向最大转速设定位转动,而此时调速器实际已卡阻在最小转速设定位,因最小转速设定位开关的接触电阻较大,EECU 判断调速器电机正处于最大设定位的电压范围,即调速器电机已经处于最大转速设定位0x2,因此EECU 不再给出占空比小于0 的调速器信号,螺旋桨转速会稳定在1752 转左右,无法上升。此类故障前期表现为连续性的ECU 测试失效。

图5 调速器卡阻在最小转速设定位置图

4 AE300 发动机ECU 测试

AE300 发动机的ECU 测试是ECU、螺旋桨、调速器、齿轮箱、低压燃油泵、发动机本体运转性能的综合性、交联性测试。测试开始时,螺旋桨在最小桨叶角位置上,EECU 选择当前状态为Active 的ECU 来自行控制喷油量并匹配调节进气压力,令螺旋桨转速增至1850 转(此过程为阶段2,因螺旋桨的加速度和转动惯性,螺旋桨的最高转速往往超过1850 转,达到1900 转以上),此时保持喷油量不变(此时喷油量约40.3m3/每循环),ECU 向调速器电机发出正向的占空比为100%的调速信号,让电机向“小设定转速”方向转动,同时ECU 监控螺旋桨转速是否在最多8s内下降70 转以上(阶段3,此阶段螺旋桨总体上在变大距);当螺旋桨下降至大约70 转时,ECU 立刻向调速器电机发出反向的占空比为100%的调速信号,使电机向“大设定转速”方向转动,ECU 监控螺旋桨转速是否在最多3s 内达到约1820 转(阶段4,此阶段螺旋桨在变小距),随后降至慢车转速(实践证明,ECU 回到慢车转速之前就会发生ECU 切换,而非在慢车转速时才切换ECU);然后将当前状态调整为passive状态,再次进行ECU 测试。

若出现ECU 测试失败,尤其是同一台发动机短期内两次出现测试失败,不能简单地认为是“假故障”习惯性地清除故障码,然后再次测试正常就放飞,不追究测试失败原因,这样可能使飞机带隐患上天。

排除试车者操作原因后,目前发现导致ECU 测试失败的故障码主要是0x1C01, 描 述 为Propeller self test failure, 类 型 为Max:Timeout during propeller self test。出现此故障后,需要重点关注其Propeller self test state machine,actual state 是阶段几,若为03,代表变大距阶段,就是期望转速下降至70 转左右的阶段;若为04,则代表变小距阶段,就是期望转速增至1820 转的阶段。应综合发动机DataLog 数据来判定故障原因的可能所在。

总结可以导致0x1C01 Propeller self test failure 故障的主要原因:

1)齿轮箱齿轮泵、调速器及变距系统的管路中有气或者气塞,最容易出现在发动机定检后或是更换调速器、连续反向扳动螺旋桨后的首次试车中,可以尝试推功率杆至1900 转并保持30s,然后缓慢推动功率杆至大车并保持30s,以尽量排空变距系统中小距油路和大距油路的空气;清除故障码后,再次尝试ECU 测试。

2)调速器使用一段时间后,可能有外部液体进入调速器内部或调速器内部的“综合间隙变化”导致ECU 测试阶段3 中调速器电机向小设定转速方向转动时触发了“最小转速设定开关”,同时未触碰彻底,其接触电阻导致调速器的位置监测电压落入“最大转速位置电压”区间,使EECU 误认为调速器电机碰到了最大转速设定螺钉,从而导致阶段4 直接消失,ECU 测试失败。此故障出现时,将调速器的最小转速设定转速螺钉后退1 圈左右,即可避免该故障再次出现,且实践检验效果良好。

3)调速器电机卡阻,若电机一直卡在某个位置上无法转动,则螺旋桨转速可能在ECU 测试的阶段3 和阶段4中无法变化,导致ECU 测试失败,此种情况应尽快更换调速器。

4)调速器的最小可调转速过大,最小可调转速若为1900 转,则其在阶段3 中调速器电机即使运动至调速器的最小可调转速位置开关闭合,其最终转速只降至1900 转左右,可能会使ECU认为下降不足70 转而导致ECU 测试失败,此种情况可以尝试将调速器的最小可调转速调大。此原因仅为理论推测,尚未在实践中遇到。

5)螺旋桨的变距机构可能存在故障,如启动锁卡滞无法打开、螺旋桨内部的变距系统卡阻或失效等。

6)可能在阶段3 螺旋桨变大距、转速下降过程中偶遇正面大风,令桨叶攻角偏小,螺旋桨载荷偏轻,转速下降不足70 转,ECU 测试失败。此种情况仅为理论分析得出,尚未在实践中遇到。

5 总结

基于笔者长期对P-877-16 调速器的研究和实践,本文从该调速器的原理出发,结合常见故障现象,对调速器工作原理进行深入分析,本文的总结可为一线维修人员及相关工程技术人员提供参考。