液氮射流冲击冷却聚二甲基硅氧烷的温度场仿真和实验研究

刘 旭 孙玉利 张桂冠 钱炳坤 高 航 左敦稳

1.南京航空航天大学机电学院,南京,210016 2.大连理工大学机械工程学院,大连,116024

0 引言

高弹塑性材料因具有良好的弹韧性、绝缘性和生物相容性等优良特性而成为电子、汽车、医疗和生物工程等领域的重要材料。高弹塑性材料零件多使用一次成形(黏流态直接成形)或二次成形(标准型材再成形)工艺生产,但严重依赖成形模具,对小批量的复杂形状零件来说成本较高。而低温加工作为一种适用于高弹塑性材料高精度、定制化小批量加工的新型工艺,相关研究在近二十年大量涌现[1]。KAKINUMA等[2]使用金刚石单点刀具加工浸入液氮中的聚二甲基硅氧烷(polydimethylsiloxane,PDMS)试样,发现常温下很难加工的PDMS,在低温辅助下可实现微米级和亚微米级的精密加工,但随着切削深度的增大,会产生更多的切削热量导致材料发生塑性去除,影响加工精度。张金豹等[3]使用液氮辅助铣削加工芳纶纤维复合材料,有效抑制了铣削表面起毛,减少了纤维的拉伸和弯曲断裂。SHIH等[4]和LUO等[5]使用干冰对弹性体工件预冷至-78.6 ℃,使得工件铣削加工尺寸有所提高。

低温微磨料气射流技术作为高弹塑性材料低温加工技术之一,主要应用于PDMS微流控芯片微流道加工中,而PDMS温度场的研究对减少磨粒在加工表面的嵌入、改善微流道表面形貌十分重要。GETU等[6]对液氮射流辅助低温微磨料气射流技术中液氮射流冷却PDMS的温度场进行了有限元分析,发现单个磨粒的典型去除厚度为0.02 μm,此厚度冷却所需的时间为0.7 ms,远小于去除所需的时间7.7 ms,仿真中假设液氮冲击的对流传热系数不随表面温度变化,其误差最大达到31%,预测精度有待提高。娄元帅[7]和钱炳坤[8]分别使用APDL(ANSYS parametric design language)和FLUENT软件对冷却器式低温微磨料气射流加工中产生的-180 ℃气射流冲击PDMS进行温度场仿真,证明了PDMS的冷却速度小于一定加工参数范围内的材料去除速度,但缺少与实际数据的对比,可靠性仍有待提高。上述研究中都把对流传热系数假设为一个定值,而在实际的液氮射流冷却过程中对流传热系数会随材料的冷却状况发生数十倍或数百倍的变化。由此可见,低温射流冲击冷却PDMS的温度场研究仍不成熟,确定一种可靠的温度场研究方法十分必要。

液氮射流冲击冷却本质上是一种强制对流传热的冷却方式,所以确定可靠的对流传热系数十分重要。目前工程上对流传热系数的计算方法主要有理论分析法、实验测量法和数值计算法,由于理论分析发展缓慢,数值计算方法尚未足够成熟,实验测量在未来一段时间内仍将是获得对流传热系数的主要方法[9]。实验测量方法是通过实验数据直接或间接地求取对流传热系数,其中由实验数据通过反问题解法反求对流传热系数的应用十分广泛。常颖等[10]基于测量的温度数据使用Beck反求算法分别研究了钢板和铝合金热成形淬火过程中的瞬态对流传热规律,确定了可靠的瞬时对流传热系数。崔竞心[11]在研究热导率求解方法时,也选用了反演算法并获得误差在3%以内的可靠结果。WANG等[12]和刘佳欣[13]使用Beck反求算法计算了液氮冲击TC4表面的对流传热系数变化,与实测结果很好地拟合,所得的热流密度大约为40~400 kW/m2,对流传热系数为2 ~16 kW/(m2·K)。SHAO等[14]基于反问题思想,利用传递函数算法计算了泄漏液氮流在水泥地面沸腾现象,热流密度约为4~103kW/m2,对流传热系数为1~100 kW/(m2·K)。SANTOS等[15]把细胞冷冻保存技术中聚乙烯塑料试管浸入液氮时的对流传热现象简化为两个阶段,不断设定对流传热系数求取温度曲线逼近温度测量曲线,最终得出膜态沸腾时平均对流传热系数约为148.12±5.4 W/(m2·K),泡核沸腾时对流传热系数平均值约1355±51 W/(m2·K)。

本文基于上述的液氮射流温度场研究,针对液氮射流辅助低温微磨料气射流加工过程中PDMS样片的冷却问题,提出了测温实验Beck反求算法拟合APDL仿真的PDMS温度场系统研究方法。首先,采用Beck反求算法结合液氮射流冲击PDMS测温实验求取可靠的瞬态对流传热系数。然后,将拟合得到的对流传热系数代入APDL中,对PDMS试样受液氮射流冷却的温度场进行仿真研究。最后,利用仿真结果拟合PDMS的冷却速度,以冷却速度为参考对实际加工中所需的预冷却时间进行预测。

1 测温实验

1.1 实验装置及步骤

液氮射流辅助低温微磨料气射流技术是在普通微磨料气射流的基础上增加一路液氮射流进行辅助冷却的低温加工技术。如图1所示,两路射流聚焦喷射在PDMS加工区域,液氮射流起到冷却作用,磨料气射流起去除作用,在液氮将PDMS冷却至玻璃态温度以下时磨料气射流对PDMS进行高效加工。由于PDMS试样与液氮的接触面积远大于与气射流的接触面积,如以射流散射角为15°计算[16],液氮射流使用φ3 mm的喷嘴以距离40 mm对PDMS进行冷却,磨料气射流使用φ0.46 mm喷嘴以距离2 mm加工,两射流束和PDMS的接触面积分别为31.530 mm2和0.308 mm2,相差102倍,同时液氮射流的不同角度主要改变了液氮射流与PDMS表面的接触面积,在PDMS试样较小时对射流中心区域的温度影响较小,因此将测温实验简化为仅液氮射流垂直冲击冷却PDMS测温试样。

图1 低温微磨料气射流技术加工原理图Fig.1 Schematic diagram of cryogenic micro-abrasive air jet technology machining

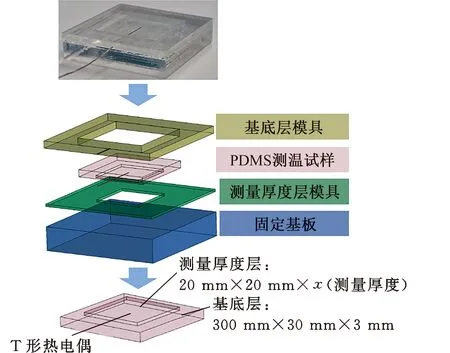

测温使用的是图2中将T形热电偶(美国OMEGA,TT-T-30)固化在内部的PDMS测温试样,该热电偶的测温精度为±0.4%,制备过程如下:将Sylgard 184PDMS预聚物和交联剂(美国Dow corning公司)按质量比1∶10倒入烧杯中使用匀胶机搅拌30 min,然后将混合物浇注到已经在基底层模具和测量厚度层模具之间水平布置T形热电偶的亚克力模具中,如图2所示。除去PDMS测温试样以外其余各层均为透明亚克力模具,为便于区分对各层进行了着色,热电偶尺寸为φ250 μm,以热电偶上表面到PDMS表面的距离为测量深度,不同测量厚度可通过更换测量厚度层模具来控制,空气中静置8 h待气泡消失。最后在80 ℃的真空干燥箱内固化2 h,取出脱模得到PDMS测温试样,因为测量深度较小无法在同一试样内布置多个T形热电偶,同时为了防止布置多个热电偶对温度变化产生影响,所以分别制作了测量深度分别为250 μm、700 μm和1000 μm的三个测温试样,试样制为凸台状以方便固定。

图2 PDMS测温试样制作流程Fig.2 The production process of PDMS sample

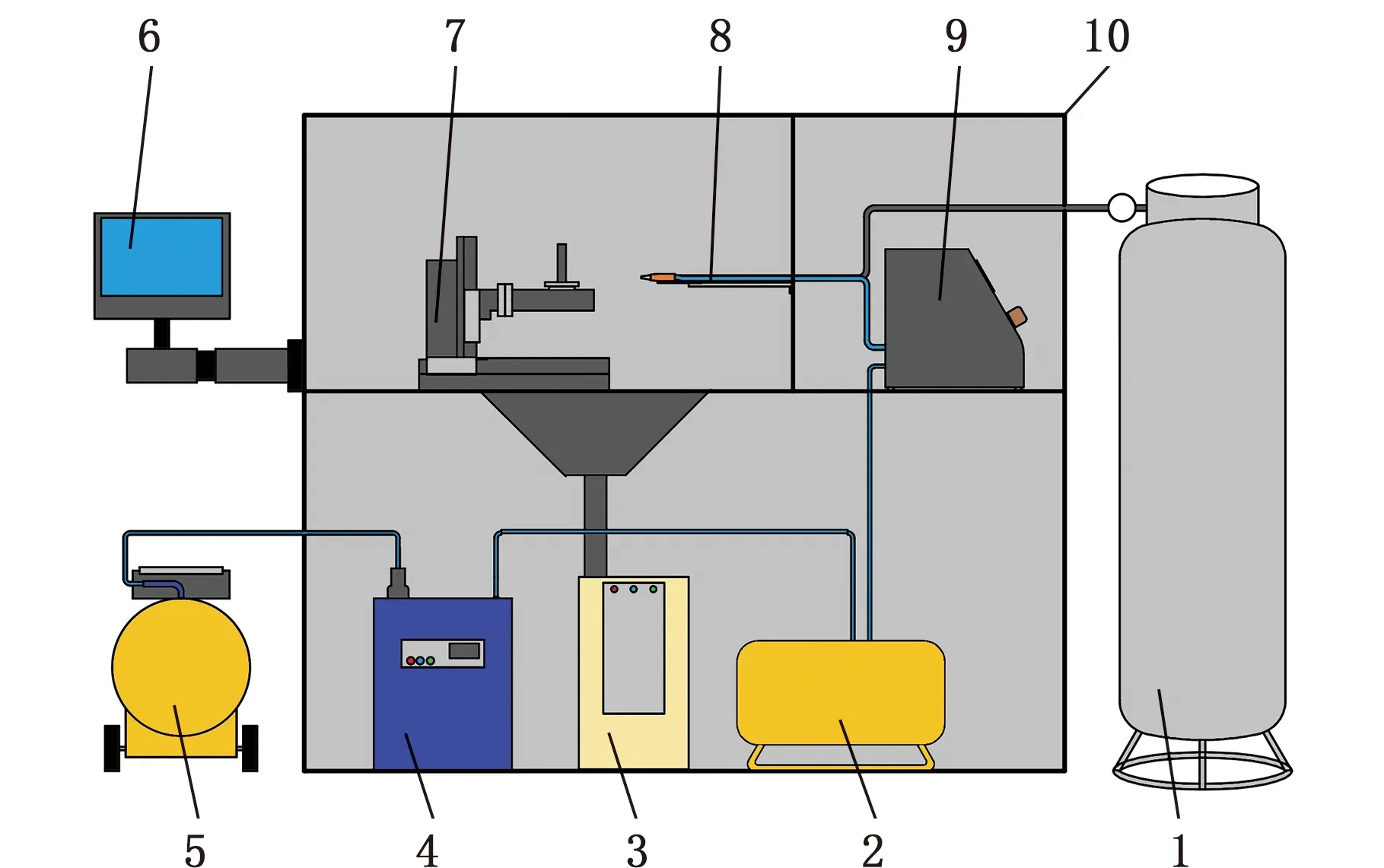

测温所使用的液氮射流辅助低温微磨料气射流加工装置主要由图3中的设备组成,装置主要由自增压液氮罐直供液氮射流,由空压机提供压缩空气经空气干燥机干燥后进入喷砂机混合磨料提供磨料气射流,由控制PC控制数控工作台移动实现加工速度、加工距离和加工角度的精确控制。

1.自增压液氮罐 2.储气罐 3.吸尘器 4.空气干燥机 5.空压机 6.控制PC 7.数控工作台 8.喷嘴及喷嘴固定装置 9.喷砂机 10.机床外壳图3 低温微磨料气射流加工机床简图Fig.3 Schematic diagram of cryogenic micro-abrasive air jet machine tool

图4所示为测温实验中PDMS测温样片的布置方式,将250 μm、700 μm测温试样按照图4a所示的布置方式布置在数控工作台上,因为亚克力板的厚度较大且导热性极低所以在研究中简化为绝热壁面,没有直接接触铝合金工作台是为了减少铝合金工作台对Beck反求算法对流传热拟合的影响。实验时,将液氮射流喷嘴中心轴对焦于PDMS测温试样内的T形热电偶1处,待液氮射流稳定后再开始由常温冲击冷却PDMS测温试样,并使用MT-X多路温度记录仪(深圳深华轩科技有限公司)记录时间温度变化曲线,记录时间间隔为1 s。而在测量1000 μm深度处温度时,如图4b所示,将PDMS测温试样直接固定在铝合金工作台上模拟实际加工中的布置方式,并在工作台与试样底面之间放置T形热电偶2,用于测量铝合金工作台与PDMS底面接触的温度。

(b)非底面绝热的布置方式图4 PDMS测温样片的布置方式Fig.4 The layout of the PDMS sample

1.2 实验结果

图5为实验获得的PDMS表面下深度x为250 μm、700 μm、1000 μm处和铝合金工作台与PDMS接触底面的温度变化曲线,将测量的各深度处的温度数据作为后面拟合和仿真对比数据,底面温度作为温度场仿真的底面冷却边界条件。由图5可明显看出,绝热工作台上的700 μm和铝合金工作台上的1000 μm的两条温度变化曲线重合度较高,说明铝合金工作台确实有一定的冷却效果。这主要是由于PDMS测温试样放置在绝热工作台上时仅依靠表面进行热交换,释放自身热量,而放置在铝合金工作台上时底面也参与了热交换,使得PDMS测温试样的换热面积增大,虽然相比于表面上液氮射流的冷却速度来说底面冷却速度很缓慢,但PDMS测温试样较薄,所以对距表面1000 μm深处的影响仍然比较显著。

图5 各深度测量温度曲线Fig.5 Measurement temperature curve of each depth

2 对流传热系数求取

2.1 初始条件

Beck反求算法已经用于解决金属淬火[9-10]、液氮辅助低温切削[12-13]等对流传热问题,并获得了可靠的研究结果。根据对流传热的基本计算式(牛顿冷却公式)

q=h(θsur-θsat)

(1)

求取对流传热系数h需要先获得热流密度q和表面温度θsur的数值。式(1)中,θsur-θsat为过热温度,℃;θsat为特定气压下的液氮饱和温度。本文利用方便测量的温度变化数据通过Beck反求算法先拟合获得热流密度和表面温度,进而求取对流传热系数h。

现有的已知条件包括一维热传导方程、PDMS材料物理特性、预设热流密度q0、初始温度(25 ℃)和实验测量的各深度处温度数据:

(2)

(3)

θ(0,x)=25 ℃

(4)

式中,θ(t,x)为关于时间t和深度x的温度函数;ρ为PDMS的密度;cp为PDMS的质量定压热容;λ为PDMS热导率。

因为部分材料物理特性会随温度的变化而大幅改变,所以确定PDMS可靠的物理特性在温度场研究中十分重要。本文选用的PDMS物理特性如图6所示。质量热容由ZHANG等[17]通过差示扫描量热仪(DSC)测得,因为聚乙烯常温下的材料物理特性[18]和低温下玻璃化温度[19]与PDMS都较为接近,所以PDMS热导率类比于聚乙烯随温度变化的规律[20],即液氮温度下的热导率约为常温下的1.82倍,常温下的初始数值选用0.151 W/(m·K)[21],密度选用Dow corning官网提供的数据1030 kg/m3。

图6 PDMS材料物理特性参数Fig.6 Material property parameters of PDMS

2.2 Beck反求对流传热系数

将以上已知条件和一维热传导模型改写为pdepe的标准格式输入MATLAB中并按照图7中的算法流程拟合热流密度和对流传热系数。

图7 Beck反算法原理框图Fig.7 Flow chart for Beck’s non-linear estimation method procedure

图7中的e为灵敏度系数,设定为10-6;ε为收敛系数,设定为10-4。i时刻250 μm深度的温度敏感系数为

(5)

热流密度调整项为

(6)

调整后的热流密度为

(7)

在计算得到热流密度和表面温度后,可通过下式计算i时刻的对流传热系数hi:

(8)

其中,θsur,i为i时刻的表面温度;θsat为图8中到达PDMS表面的液氮射流温度,温度浮动范围在热电偶的误差范围以内,本文取稳定时的平均温度-193.8 ℃。

图8 液氮喷射到PDMS表面时的温度Fig.8 Temperature when liquid nitrogen is sprayed onto the PDMS surface

δi为温度拟合误差,用来评价测量温度与拟合温度的拟合误差,其表达式如下:

(9)

2.3 拟合结果及分析

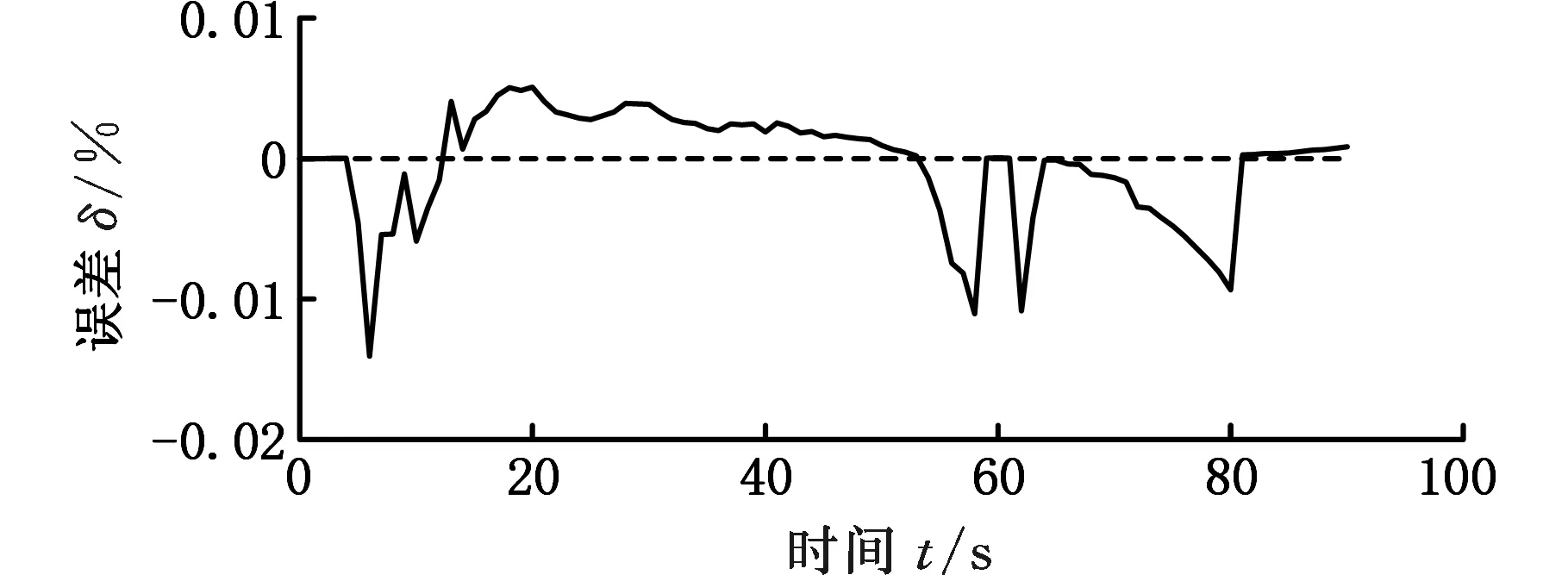

图9所示为通过式(9)计算得到的拟合温度与测量温度的拟合误差δ,由图9可知最大误差不超过0.02%,说明所得结果有较高的可靠性。

图9 Beck反求算法的拟合误差Fig.9 Fitting error of Beck’s inverse estimation method

图10为典型的池沸腾曲线,在A点左侧过热温度较小时为单液相相对流传热方式,A→C点之间的过热温度区间,液氮会随过热温度的升高依次进入泡核沸腾阶段和过渡沸腾阶段,并在两阶段临界B点处出现一个热通量极大值qCHF,C→D点的过热温度区间为液体与壁面间形成稳定气膜的膜态沸腾阶段,C点被称为莱顿弗洛斯点,是非单相液体冷却时热流密度的最小值。CHUANG等[22]描述了不同情况下液体冷却在不同过热温度θsur-θsat下热流密度的变化规律,在传热表面被持续供热时,如池内液体加热沸腾,热流密度的变化规律接近于A→B→C→D,在传热表面无热量供应时,如淬火阶段,热流密度变化遵循D→C→B→A的变化规律。

图10 典型的池沸腾曲线[22]Fig.10 Typical pool boiling curve[22]

液氮射流冷却PDMS的过程不产生切削热,所以其冷却过程近似于淬火,结合SHAO等[14]、WANG等[12]和刘佳欣[13]的研究结果可知,液氮冲击冷却常温物体时,其热流密度变化过程的起点在B→C点之间,接近于C→B→A的变化规律,图11所示的拟合获得的液氮冲击冷却PDMS测温试样中热流密度q和对流传热系数h随温度变化规律也符合上述规律。其中D→C的膜态沸腾阶段没有出现,是因为液氮射流速度足够大时,高速液氮流会冲破气膜,使得液氮和气泡与表面无规则地间歇接触,无法形成稳定气膜。同时WANG等[12]发现通过射流增强的对流传热方式,热通量极大值qCHF在X轴方向上发生右移,非射流冲击的液氮冷却情况下,qCHF多出现在过热温度为20 ℃附近[23]。图11拟合的qCHF出现在了90~100 ℃之间,符合qCHF右移规律,但是相比于WANG等[12]所得的qCHF右移幅度较小,这是因为实验所使用的液氮射流为液氮罐直供,比WANG等[12]通过装置稳流后的液氮射流气相比例更高,而气相比例更高不利于液氮射流冷却,导致过渡沸腾阶段相对更长。通过以上分析可知,拟合结果的变化规律十分符合相关理论研究。

图11 热流密度及对流传热系数随过热温度的变化曲线Fig.11 Change curves of heat flux and convective heat transfer coefficient with superheating temperature

图12为热流密度及对流传热系数随过热温度的变化曲线。由图12可知,热流密度在前7 s内迅速增大,然后逐渐减小,说明PDMS表面快速度过了过渡沸腾阶段进入泡核沸腾阶段,后面液氮一直处于泡核沸腾状态对PDMS进行冷却。同时,图中对流传热系数h也伴随着时间推移和表面温度的升高逐渐增大,并非是一个定值。而GETU等[6]和娄元帅[7]假设h为定值,由式(1)可知在过热温度较大时,例如在过热温度为220 ℃时,按照GETU等[6]选定的h,可计算出热流密度q≈5×105W/m2,超过液氮冷却TC4时热流密度最大值的20%,这导致过热温度大时PDMS温度降温速度极快甚至超过金属的降温速度,这也是GETU等[6]和娄元帅[7]进行温度场仿真时的问题所在。

图12 热流密度及对流传热系数随时间的变化曲线Fig.12 Change curves of heat flux and convective heat transfer coefficient with time

液氮射流对导热性较好的材料可提供的热流密度约为40~1000 kW/m2,对比图13可知,PDMS表面的对流传热系数数值较小,这主要是由PDMS自身较低的导热性能决定的[24],同时光滑的[25-26]、疏水的[27-28]表面也存在一定的影响。ZHANG等[29]在铜的测试表面覆盖一层环氧树脂薄层,环氧树脂与PDMS的热导率相近,使得原材料受液氮冲击时的热流密度减小了50%,最小热流密度低至20 kW/m2,环氧树脂薄层有效降低了对流传热效率。相比于覆盖于铜表面的环氧树脂薄层来说PDMS试样更厚,这导致PDMS自身内部的热量的释放更加缓慢,因此PDMS的热流密度和对流传热系数会小于其他材料的热流密度和对流传热系数。

图13 液氮射流冲击冷却示意图[12]Fig.13 Schematic diagram of liquid nitrogen jet impingement cooling[12]

3 温度场仿真

3.1 APDL仿真设置

使用APDL进行温度场仿真的目的有两个:①可以通过对比所测深度的仿真数据与测量数据,验证Beck反求算法拟合的对流传热系数h的可靠性;②APDL能自定义各种传热方式进行计算,它使用的物理、数学模型库相比于一维热传导模型精度更高,且易于收敛,计算速度快,便于获得任意深度的温度变化数据。

液氮射流冲击PDMS表面时的冷却状态近似于图13,液氮射流冲击区域都处于泡核沸腾状态,在冲击发散后向四周逐渐变为膜态沸腾状态。但是,随着APDL计算精度的提高,数据量会急剧增大,所以此仿真仅选取图13所示的具有代表性的中心圆柱区域作为研究部分。

为选择最优的网格尺寸,兼顾仿真精度和效率,对网格尺寸为0.03 mm、0.05 mm、0.07 mm、0.08 mm和0.1 mm五个尺寸进行了收敛分析,其中0.1 mm为本模型在ANSYS APDL中可划分的最大网格尺寸。同时,为控制计算速度和数据量,设置时间步长为0.1 s,总时长为90 s。结合本文的温度场研究的瞬态仿真方式,将每一时刻各网格尺寸的仿真结果与0.03 mm网格的仿真结果求平均得到收敛误差,从而以收敛误差的大小判断网格是否收敛。同时,选用了250 μm深度处的温度数据进行收敛分析,并以仿真结果与测量数据对比求取仿真误差。

表1整理了不同网格尺寸下的基本仿真数据,分析发现,5种网格尺寸下的仿真数据十分接近,所求的收敛误差均满足小于2%的收敛条件,仿真误差仅差0.142%左右。而网格尺寸的增大可以使网格数量、仿真时间和数据量大幅减小,所以为了兼顾仿真精度和效率,仿真中选用了0.10 mm的网格尺寸。同时,将时间步长设定为0.001 s,以提高数据处理的效率和准确性。

表1 仿真数据比较Tab.1 Comparison of simulation data

图14为APDL温度场仿真中所使用的模型图,模型建立为半径1 mm、厚度4 mm的四分之一圆柱,设置仿真的起始温度为25 ℃,对PDMS表面施加流体温度为-193.8 ℃的对流传热条件,并将图12的对流传热系数关于时间的变化曲线的拟合函数导入APDL中,底面温度曲线拟合后作为仿真的底面冷却边界条件,其余三个侧面设置为绝热壁面。分别对不施加底面冷却边界条件和施加底面冷却边界条件两种情况进行仿真。

图14 APDL温度场仿真模型Fig.14 APDL temperature field simulation model

图15和图16所示分别为未施加底面冷却边界条件和施加底面冷却边界条件两种情况下的仿真与测量数据对比,图中测量与仿真数据有很好的重合度,特别是在与-147 ℃更接近的、小于-100 ℃的温度范围内,未施加底面冷却边界条件情况下各时刻仿真温度与测量温度的仿真误差约1.735%,施加底面冷却边界条件情况下的仿真误差约1.683%,在两种情况下仿真温度和测量温度都得到了很好的拟合,验证了所求取的对流传热系数h的可靠性和仿真结果的准确性。

图15 未施加底面冷却边界条件的温度曲线对比Fig.15 Comparison of temperature curves without bottom surface cooling boundary conditions

图16 施加底面冷却边界条件的温度曲线对比Fig.16 Comparison of temperature curves with bottom surface cooling boundary conditions

3.2 仿真预测预冷却时间

图17为通过APDL仿真获得的PDMS冷却深度-时间-温度的三维关系曲面,可以由等温线投影的方式获得PDMS在深度方向上的冷却速度,即PDMS各深度达到设定温度的深度-时间关系曲线。娄元帅[7]、钱炳坤[8]和GRADEEN等[30]在研究冷却器式低温微磨料气射流时发现-180 ℃的磨料气射流相比于-120 ℃的磨料气射流明显改善了磨料嵌入问题。ZHANG等[31]研究发现,PDMS在到达玻璃化温度-123 ℃时仍处于不稳定的玻璃态,仍容易出现高弹性变形,直到温度降低至-147 ℃(126 K)时才表现出明显的脆性。MA等[32]通过对-140 ℃和-150 ℃的PDMS进行三点弯曲试验,发现冷却至-140 ℃时PDMS仍具有延展性,冷却至-150 ℃时PDMS才表现为脆性。PDMS脆性的提高可以有效减少磨料嵌入、提高表面加工质量、增大微流道侧壁角度,从而提高微流道流动性能。所以本文选用了明显脆化温度-147 ℃作为判定PDMS可实现脆性去除的温度。

图17 APDL仿真获得的温度-时间-深度关系曲面Fig.17 Temperature-time-depth relationship surface obtained by APDL simulation

图18a所示为-147 ℃等温线在深度-时间平面上的投影,以及省去实验开始前保持常温5 s后获得的PDMS在0~1500 μm深度区间内,各深度达到明显脆化温度-147 ℃的深度-时间关系,可以发现PDMS表面在5.747 s开始达到明显脆化温度-147 ℃。同时由仿真数据可知,PDMS表面即使冷却至玻璃化温度-123 ℃仍需要2.929 s,说明应当对加工前的预冷却时间加以重视。深度变大冷却速度反而变快,一方面是由铝合金对PDMS底面的冷却造成的,另一方面是由于PDMS的质量热容随温度降低而减小,热导率随温度降低而增大造成的。0~1500 μm深度区间内的冷却速度使用图18a中前25 s的数据进行拟合,使投影曲线全部在拟合线上方,保证投影获得的实际冷却速度大于拟合冷却速度,最终获得拟合直线方程为H=28.792t-153.448,R2=0.998,取直线斜率28.792 μm/s作为冷却速度。

1.H=28.792t-153.448,R2=0.9982.H=253.301t-9432.180(a)深度为0~1500 μm

(b)深度为0~100 μm图18 PDMS各深度冷却至-147 ℃的冷却速度拟合线Fig.18 Fitting line of cooling rate at each PDMS depth cooled to -147 ℃

PDMS的材料去除速度由PDMS去除深度与时间的关系获得,即取直线斜率为材料去除速度,例如,图18a中拟合方程H=253.301t-9432.180所代表的材料去除速度为253.301 μm/s。在材料去除速度较小时,加工时间长,加工过程中的冷却不可忽视,此时的去除方式更接近于逐层冷却逐层去除,所以小深度范围的冷却速度尤为重要,图18b所示为0~100 μm深度范围内的冷却深度-时间拟合直线方程,拟合获得的冷却速度为35.142 μm/s,比0~1500 μm深度范围内的冷却速度快约22.054%。因此,对于磨料气射流加工的深度方向的材料,去除速度小于35.142 μm/s的磨料气射流加工参数组合,仅需预冷5.747 s保证PDMS表面到达明显脆化温度即可开始加工;对于材料去除速度大于35.142 μm/s的加工参数组合,应参考图18a,保证材料去除速度拟合线全部在-147 ℃拟合线下方时再开始加工。

使用一组实际加工数据来举例说明。在充分预冷90 s后,设置喷嘴直径为0.46 mm、加工压力0.4 MPa、加工速度0.2 mm/s、加工距离1 mm、加工角度90°、液氮喷嘴直径3 mm、冷却距离40 mm、液氮罐输出压力0.4 MPa、喷嘴夹角10 °的一组加工参数,可加工出宽度818.390 μm、深度1036.497 μm的微流道。以253.301 μm/s的材料去除速度加工PDMS试样,该组加工参数在4 s左右便可加工PDMS至深度1000 μm以上。为实现脆性去除,需保证加工至最大深度1036.497 μm,此深度处已到达明显脆化温度-147 ℃。图18a所示的该组加工参数需预冷37.237 s,由于本身的冷却投影曲线为凹曲线,且加工过程中槽的出现减小了冷却厚度,所以即使PDMS样片冷却时间很短,其实际冷却速度仍然要快于拟合冷却速度,由此可保证在加工至1036.497 μm深度时,其温度一定低于-147 ℃。通过上述对比可知,材料去除速度在PDMS低温微磨料气射流加工中很关键,建立相应的预测模型十分必要。

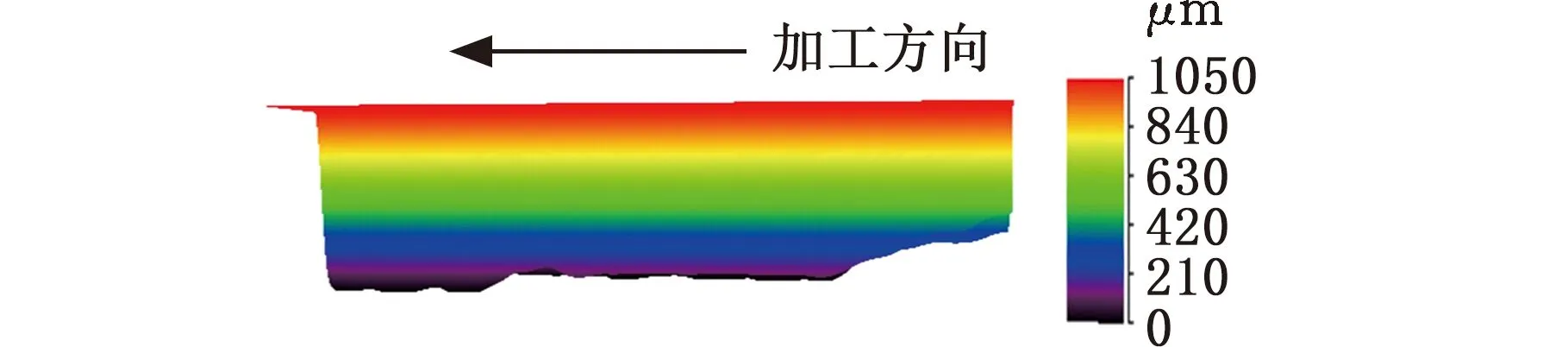

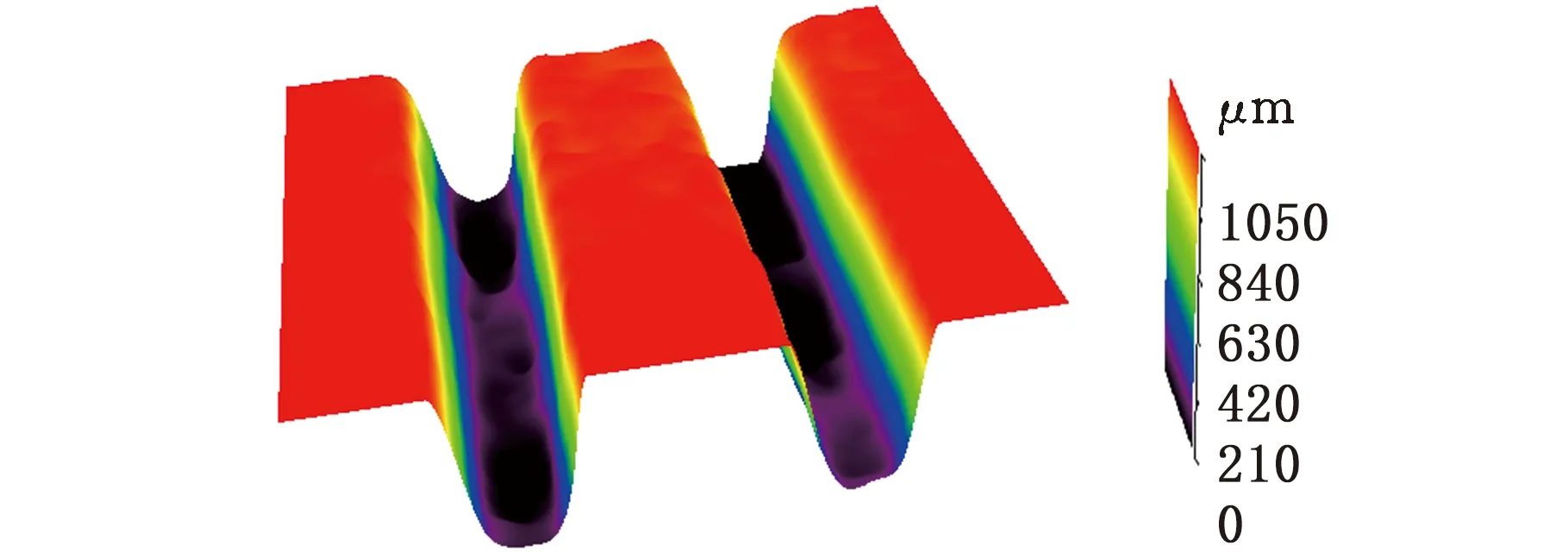

为验证预冷却的必要性,图19和图20对比了未充分预冷却和充分预冷却的实际加工效果。两图中的微流道除预冷却时间不同以外均采用图18a实例中的加工参数加工获得,每张云图中均有两条微流道,验证了结果的可重复性。图19所示为未保证预冷却时间的情况,即仅保证液氮射流喷嘴可喷出液氮射流(约30 s)就开始加工的情况下获得的微流道深度云图。图20为充分预冷却(90 s)后得到的微流道深度云图。对比图19a和图20a可知,未进行充分预冷却就开始加工的微流道侧壁呈现出明显的波浪状起伏,而充分预冷却后获得的微流道侧壁等高色带更加平滑,说明充分预冷却情况下加工的微流道的截面侧壁均匀性更好。此外,对比图19b和图20b可知,充分预冷却后获得的微流道槽深更加均匀,而未充分预冷却获得的微流道槽深沿加工方向逐渐由700 μm左右加深至约1050 μm,微流道底面呈现出明显的斜坡,这主要是由于位于加工方向前沿的PDMS加工区域在未充分预冷却情况下并未达到明显脆化温度-147 ℃,材料去除率较低,所以前沿的加工区域槽深较小,又因为加工中速度慢,在加工过程中随着冷却时间延长和材料去除导致的厚度减小,PDMS样片的冷却效果逐渐改善,材料去除率提高,微流道深度随加工方向逐渐增大。通过上述对比可知,开始加工前保证充足的预冷却时间可以显著提高微流道的均匀性。

(a)三维形貌

(b)纵截面形貌图19 未充分预冷却时加工的微流道深度云图Fig.19 Cloud image of microchannel depth machined with insufficient pre-cooling

(a)三维形貌

(b)纵截面形貌图20 充分预冷却时加工的微流道深度云图Fig.20 Cloud image of microchannel depth machined with sufficient pre-cooling

3.3 工作台材料对PDMS冷却速度的影响

图21对比了放置在不同工作台上PDMS试样的冷却速度,可以发现在导热性较好的铝合金上冷却速度为28.792 μm/s,相比于绝热工作台23.540 μm/s的冷却速度提高约22.311%,并且原投影曲线在深度越大时冷却速度提高越明显。PDMS冷却速度的提高可以有效减少液氮用量,例如在上述材料去除速度为253.301 μm/s的加工参数组合中,铝合金工作台相比于绝热工作台可缩短8.531 s的预冷却时间,约22.910%。

1.H=28.792t-153.448,R2=0.998 2.H=23.540t-109.388,R2=0.991 3.H=253.301t+b(b为截距)图21 PDMS测温试样在不同工作台上的冷却速度对比Fig.21 Comparison of cooling rates of PDMS temperature samples placed on different workstations

同时,对小深度范围(0~100 μm)内的冷却速度进行了拟合对比,发现使用铝合金工作台仅使冷却速度从34.618 μm/s提高至35.142 μm/s,提高仅1.514%,且PDMS表面冷却至明显脆化温度-147 ℃的时间仅提前0.01 s,说明不同工作台对材料去除速度小于35.142 μm/s的加工参数组合的预冷却时间缩短并不明显。以上对比说明,导热性更好的工作台可明显提高PDMS较大深度范围内的冷却速度,大幅缩短材料去除速度大于35.142 μm/s时的预冷却时间,有利于减少液氮用量。同时,实验中的铝合金工作台仅有部分上表面受到飞溅液氮的冷却,其他表面只受低温气体的冷却,结构上仍有一定的改进空间。

4 结论

(1)使用Beck反求算法结合测温实验求取了冷却过程中的瞬时热流密度和瞬时对流传热系数,拟合数据与测量数据误差在0.02%以内,并结合理论分析验证了求取结果的可靠性。

(2)将求得的瞬时对流传热系数代入APDL温度场仿真中,研究了PDMS的温度场变化和分布,获得的仿真数据与测量数据的误差仅有1.735%,发现PDMS试样表面到达玻璃化温度需要2.929 s,到达明显脆化温度需要5.747 s,说明PDMS无法在接触液氮的瞬间就达到可加工的脆化状态,需要对预冷却时间加以重视。通过仿真数据拟合了PDMS的冷却速度,发现0~100 μm的冷却速度35.142 μm/s比0~1500 μm的冷却速度28.792 μm/s约快22.054%。并以材料去除速度对预冷却时间进行了预测,对于材料去除速度小于35.142 μm/s的磨料气射流加工参数组合,仅需要预冷却5.747 s;对于材料去除速度大于35.142 μm/s的加工参数组合,需要根据材料去除速度拟合线与冷却速度拟合线比较获得。

(3)对放置在不同工作台上PDMS试样的冷却速度进行了对比,发现铝合金工作台相比于绝热工作台在0~100 μm深度范围内的冷却速度仅提高1.514%,而在0~1500 μm深度范围内的冷却速度提高约22.311%,说明可以通过调整工作台材料提高PDMS大深度范围的冷却速度,以大幅缩短所需的预冷却时间。