甲醇装置变换系统含氨废水回收利用研究与技改总结

袁社路,法耀锋,张言村,陈长伟

(陕西长青能源化工有限公司,陕西 凤翔 721405)

0 引 言

煤制甲醇装置变换系统的主要任务是通过变换反应调整变换气氢碳比并进行煤气热量回收、冷凝液回收。而变换工艺冷凝液中含有大量CO2、NH3和少量H2S,不能直接回收利用,必须进行处理,一般采用低温全蒸出的汽提工艺(变换汽提塔)将工艺冷凝液中的CO2、NH3、H2S等汽提出来,再通过变换汽提塔塔顶冷凝器将汽提气降温冷凝至70~90 ℃,经气液分离器分离后,气相送往克劳斯硫回收系统进行处理,液相(含氨冷凝液)由于含氨量较低且含有少量H2S,难以有效利用,一般当作废水送往煤浆制备系统用于制浆。

陕西长青能源化工有限公司(简称长青能化)600 kt/a甲醇装置以烟煤为原料,采用GE水煤浆加压气化、耐硫宽温变换、低温甲醇洗净化、卡萨利板式换热甲醇合成塔合成粗甲醇,粗甲醇经四塔精馏制得精甲醇产品。自2013年5月22日甲醇装置投产以来,变换汽提塔塔顶冷凝器后气液分离器顶部排出的湿酸气温度高、水汽浓度大,进克劳斯硫回收系统主燃烧炉烧氨处理难度大,而气液分离器底部的含氨冷凝液(亦称含氨废水)由于存在少量的H2S,一直没有得到合理利用,这两方面的问题一直是变换系统的一大技术难题;而且实际运行过程中变换汽提塔塔顶冷凝器频繁出现腐蚀内漏,给汽提塔系统的稳定运行造成较大影响。长青能化甲醇装置原始设计将变换系统含氨废水送往锅炉烟气氨法脱硫系统作为补充氨源,但甲醇装置开车之初,含氨废水送烟气氨法脱硫系统后,脱硫塔出现硫磺颗粒析出、浆液起泡严重等问题,影响硫酸铵结晶而被迫停用。经排查与分析,实际生产中此含氨废水中H2S含量在500 mg/L以上,远大于100 mg/L的设计值,且其氨含量也在1.2%左右,为设计值0.91%的1.3倍,难以得到合理地回收利用,经分析与论证,只好将其送入气化系统磨煤机制浆,但此举又导致磨机厂房氨味大、现场生产环境差,且含氨废水返回气化系统也使氨在系统内循环累积,气化系统外排废水氨氮含量增高,增加了污水处理系统的负担。

近几年来,长青能化一直在探索含氨废水中氨的回收利用,查阅相关资料,与业内相关专业技术人员进行充分交流等。经调研了解到,目前已有部分企业采用单塔加压汽提侧线抽氨、双塔加压汽提工艺或磷铵法(通过磷铵溶液对氨的选择性吸收将氨从含氨废水中分离出来)等对其进行回收处理,其优点是对含氨废水中氨和酸性物质的分离较彻底,处理后去硫回收系统的酸性气中氨含量可降至300×10-6以内,氨的回收率较高且均能实现氨水的精制,能够产出符合国标要求的氨水产品;但这几种工艺投资都较大,配套600 kt/a甲醇装置的含氨废水氨回收装置投资基本上都在1 800万~3 500万元,且对于类似于长青能化这样设有烟气氨法脱硫系统的企业而言,自身对氨有一定需求,只需将含氨废水处理到能够满足烟气氨法脱硫系统使用即可,即使通过含氨废水氨回收装置产出国标级氨水也无余量销售。简言之,氨精制项目投资较高,从经济角度考虑对长青能化来说并不划算。

为此,通过对甲醇装置开车初期变换系统含氨废水进烟气氨法脱硫系统运行中存在的问题进一步分析与研究,结合与同行的交流与探讨情况,长青能化提出将含氨废水提浓以适应烟气氨法脱硫系统使用的技改思路,即通过氨水提浓设施提高含氨废水的氨浓度,降低含氨废水外送总量,氨水浓度高,烟气氨法脱硫系统补入量少,其所含H2S总量减少,对烟气氨法脱硫系统运行的影响相对会减小,从而实现含氨废水的回收利用。2021年初,长青能化将变换系统含氨废水的合理回收利用正式确定为技术攻关项目,2021年8月完成本项技改并投入试运行,基本上达到了预期目标。以下对有关情况作一简介。

1 含氨废水回收利用综合技改目标与技改方案

1.1 技改目标

(1)解决变换汽提塔塔顶冷凝器因腐蚀频繁泄漏致汽提塔系统不能长周期稳定运行的问题,并进一步降低变换汽提塔顶冷凝器后介质的温度,使塔顶冷凝器后的湿酸气中的水汽含量降低,确保送往克劳斯硫回收系统的湿酸气能够得到有效处理。

(2)提高含氨废水的氨浓度,降低含氨废水的外送总量,使含氨废水能够正常用于烟气氨法脱硫系统替代部分液氨,减少液氨用量。

1.2 技改方案

(1)长青能化联系专业腐蚀研究机构,对变换汽提塔塔顶冷凝器的腐蚀机理进行分析,基本确认塔顶冷凝器换热管泄漏是在NH3-CO2-H2S-HCl-CO-H2O复杂介质环境下发生的以氯化铵为主、氰化物等促进为辅的腐蚀减薄所致。鉴于变换汽提塔塔顶冷凝器内介质的复杂性,以及调研发现同类型煤化工企业变换汽提塔塔顶冷凝器采用300系列奥氏体不锈钢(包括304、316、321等)都出现了设备投用不到半年就腐蚀泄漏的情况,长青能化计划寻求替代材料。经查阅资料并咨询相关设备厂家,最终选用耐腐蚀性更好的钛材替代原321不锈钢对变换汽提塔塔顶冷凝器换热管进行升级,以提高其抗腐蚀能力。

(2)通过查阅碳铵结晶相关资料,并结合对变换汽提塔塔顶冷凝器后湿酸气中NH3和CO2含量的分析、试验,基本确认湿酸气温度只要不低于35 ℃,一般不会产生碳酸氢铵结晶而堵塞湿酸气管道,故可通过控制(适当增大)汽提塔塔顶冷凝器循环水量将冷凝器后的湿酸气温度由80 ℃降至40~45 ℃。

(3)增设1台回流泵(含氨废水提浓泵),将变换汽提塔塔顶冷凝器后气液分离器分离出的含氨废水部分返回变换汽提塔塔顶,再次进行蒸发提浓,以提高含氨废水的氨浓度。

2 技改后系统工艺流程及技改实施概况

2.1 技改后系统工艺流程及有关说明

技改后变换汽提塔系统(包括氨水提浓系统、氨水输送系统及氨水反应系统)工艺流程如图1。技改实施后,可将含氨废水中氨浓度提高至3%以上,再送入动力装置烟气氨法脱硫系统,氨水与烟气中SO2反应生成硫酸铵。本技改主要需开展氨水提浓、含氨废水对脱硫塔硫酸铵结晶的影响试验。

(1)提浓系统:在变换汽提塔塔顶冷凝器后气液分离器(V2107)底部液相管线引出一部分含氨废水,通过1台管道泵加压后与进变换汽提塔(C2102)的未汽提废水混合返回变换汽提塔,通过内回流方式提高C2102塔顶气相中氨含量,从而提高含氨废水的氨含量。

(2)输送系统:变换汽提塔塔顶冷凝器(E2110)后气液分离器(V2107)顶部气相压力约0.3 MPa,可将含氨废水直接送往烟气氨法脱硫系统或煤浆制备系统——在含氨废水去烟气氨法脱硫系统及制浆系统的管线上各增设1个流量计,用以观察和控制含氨废水的流量,确保去烟气氨法脱硫系统含氨废水流量稳定。

(3)反应系统:含氨废水送入烟气氨法脱硫系统,部分替代加入循环槽的氨水,利用其中的氨与烟气中的SO2反应生成硫酸铵。

2.2 技改实施概况

(1)2021年3月,签订新汽提塔塔顶冷凝器(E2110,采用钛换热管)技术附件,2021年7月新汽提塔塔顶冷凝器到货。为了不占用系统大修时间,2021年7月底通过临时工艺处理,停用变换汽提塔,变换系统含氨废水带压直排至气化制浆系统,拆掉旧E2110并安装新E2110,其后并入系统运行。

(2)2021年8月中旬系统大修期间,在变换汽提塔系统新增1台流量15 m3/h的回流泵;2021年9月开始氨水提浓试验,并将提浓后的氨水送锅炉烟气氨法脱硫系统部分替代外购液氨。

3 技改效果及效益分析

3.1 技改效果

(1)变换汽提塔塔顶冷凝器(E2110)换热管改用钛材后,从2021年8月份使用至今,再未出现过因塔顶冷凝器泄漏导致汽提塔系统无法正常运行的情况;新E2110换热效果较好,通过适当增加其循环水用量,很容易就将湿酸气温度降至40~45 ℃,其后送往硫回收系统的湿酸气管线也未出现过结晶堵塞情况。简言之,变换汽提塔塔顶冷凝器腐蚀内漏问题的解决,为含氨废水的回收利用创造了基础条件。

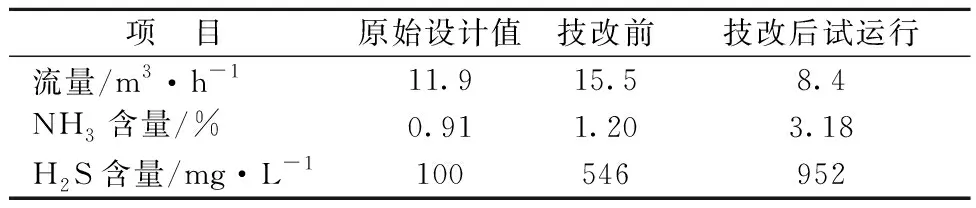

(2)2021年8月—2022年3月的试运行情况表明,通过增设回流泵,可将变换系统含氨废水中的氨含量提高至3%以上,最高可达10%,含氨废水中的H2S含量相应也有所增加,但其增幅远小于氨含量的增幅,含氨废水中的H2S含量基本上在1 000 mg/L左右(见表1),含氨废水的总量由技改前的15 m3/h左右降至8 m3/h左右;提浓后的氨水用于烟气氨法脱硫系统后,硫酸铵出料正常,系统整体运行正常,外购液氨量大大减少。

表1 技改前后含氨废水主要运行数据(平均值)

(3)技改后,正常生产时含氨废水不再送往气化制浆系统,原有输送管线保留备用;烟气氨法脱硫系统含氨废水管线需检修时,可将含氨废水临时切至气化制浆系统。含氨废水送往烟气氨法脱硫系统回收利用后,气化磨煤工段(制浆系统)现场不再有明显氨味,环境得以有效改善,同时气化系统外排废水氨氮含量降低了约90 mg/L,有效减轻了污水处理系统的负荷。

3.2 效益分析

据试运行数据,含氨废水送往动力车间烟气氨法脱硫系统回收利用后,系统运行成本略有增加,主要为新增回流泵配套电机电耗2.2 kW、变换汽提塔塔顶冷凝器循环水用量增加约100 m3/h等,可忽略不计;动力车间自制20%氨水的耗量平均为0.309 t/h,技改前烟气氨法脱硫系统脱硫塔在进口烟气同等负荷、同等SO2浓度下原20%氨水耗量约为1.256 t/h,即正常生产负荷下含氨废水进入烟气氨法脱硫系统回收利用后,可减少20%氨水消耗1.256-0.309=0.947 t/h,折合液氨为0.189 t/h,即每年可减少液氨消耗约0.189×24×(365-15)=1 587.6 t(每年系统大修耗时约15 d);液氨按目前市场价3 500元/t计,则每年可减少液氨采购费用约1587.6×3500÷10000=555.66万元,经济效益相当可观。此外,技改后氨不在生产系统内循环累积了,污水处理系统负荷减轻,有利于整个生产系统的优质运行。

4 结束语

针对煤化工装置变换系统含氨废水的回收利用,原始设计多将变换系统含氨废水送锅炉烟气氨法脱硫系统作为补充氨源,但实际上由于气化用原料煤与设计煤种相差较大、工艺流程设计有待改进等诸多方面的原因,变换系统含氨废水氨浓度低、H2S含量高,基本上均未能实现直接回收利用,此种问题在业内普遍存在。很多甲醇、合成氨生产企业以及一些专门进行氨回收技术研究的公司对此做了大量的尝试与研究,也有成功应用的业绩,但其氨回收、氨精制装置投资均较高,也有一定的运行成本。长青能化基于长期的研究与探索,通过对变换汽提塔塔顶冷凝器用材的升级(换热管改用钛材)及含氨废水的提浓改造,使变换系统含氨废水得以在烟气氨法脱硫系统合理使用,技改投入小、实施易,运行成本低,效益良好,可为业内提供一些参考与借鉴。

——副厂冷凝器,“今年不漏明年漏”

——浅谈副厂件带来的危害(4)